车玉满,姚硕,孙鹏,姜喆,郭天永,费静

(鞍钢集团钢铁研究院, 辽宁鞍山114009)

摘 要: 为改善高炉主要技术经济指标,提高企业竞争力,必须科学搭建高炉对标平台。根据企业自身特点选择评价标准,对主要技术经济指标进行综合评价,发现高炉存在的问题并提供建议。利用对标平台大数据分析,科学评价原燃料质量,提供降低生产成本途径。

关 键 词:炼铁; 高炉; 对标平台;大数据分析;综合评价

随着我国高炉技术进步, 装备水平与国外先进企业相差无几, 但主要技术指标还存在一定差距,并且我国各企业之间高炉的主要技术指标,甚至同一企业中多座高炉之间主要技术指标也相互存在差距。为提升企业高炉技术经济指标水平, 全面贯彻国家《高炉炼铁工艺设计规范》高效、优质、低耗、长寿、环保“十字”方针[1-2],一些钢铁企业已经开展技术经济指标对标工作, 期望通过对标挖潜,促进主要技术经济指标得到改善。但在对标过程发现,高炉指标如果不是综合性提高,而是个别指标十分先进, 指标往往也不会持久性先进;此外,通过科学对标,企业可以确定符合自身条件的综合性指标,达到自身利益最大化。

1 科学搭建对标平台指导高炉对标挖潜

搭建“高炉对标数据技术分析平台”需要遵循高炉冶金科学的基本规律, 用系统工程的方法分析高炉生产过程中技术指标、经济指标相互关系,分析主要技术指标与经济指标既相互影响又相互制约的因素,要结合企业实际情况,真实地反映出本企业的现状、存在的主要问题。“高炉对标数据技术分析平台”需要包含以下内容:

(1) 建立对标大数据库, 与先进企业横向对比;

(2) 建立高炉主要技术经济指标评价体系;

(3) 建立高炉稳定顺行评价体系,制定标准;

(4) 建立高炉生产成本与经济效益评价体系。

利用高炉专家知识对影响高炉操作稳定性的指标进行评价,通过对高炉操作稳定性的评价,找出影响高炉操作稳定性的主要因素,通过与相同类型高炉的比较找出自身高炉操作方面的不足,并提出可行的提高指标的方法, 找出影响某一高炉主要因素,找出存在的问题,提出整改意见和建议。

建立对标大数据库,通过大数据分析技术,挖掘影响高炉生产的各项技术、经济指标所需要技术条件,任何一项主要生产、技术指标所涉及的因素有许多, 需要掌握影响因素数据之间的相互关系,不仅要定性分析指标的影响因子及其作用,而且要在一定范围内进行定量分析, 并建立起各项指标的技术支撑体系。

在开展对标活动中,结合本企业的实际情况,在这些因素中首先找出有共性的几个影响力大的主要因素进行科学分析, 然后再针对某个高炉特殊性找出影响力大的主要因素来进行科学分析。同时避免片面追求单个指标最先进值, 有些最先进值是在极端条件下实现的,不具有普遍性,例如芬兰拉赫厂高炉燃料比为456 kg/t[3],是世界上最先进指标, 但其是在喷吹企业自产廉价重油前提下达到的,其它企业无法借鉴。因此,企业不必刻意追求最先进值, 确定主要技术经济指标的目标要有经济性、合理性和可操作性。

2 利用对标平台建立高炉稳定顺行评价体系

2.1 高炉稳定顺行评价体系原则和方法

高炉炉况稳定顺行, 始终是高炉生产核心环节,高炉只有在稳定顺行的基础上,才能实现指标优化、成本最低。准确评价高炉涉及很多环节,主要有经济性、能源消耗、生产效率和环保等。对高炉稳定顺行评价标准必须做到[3]:

(1) 符合高炉生产条件, 与企业制定的高炉生产理念一致;

(2) 以一定时间阶段性生产实际数据作为基础,数据具备完整性;

(3) 具有科学性,有充分的高炉炼铁理论依据;

(4) 具有指导性和可操作性。

建立高炉稳定性评价体系所选择项目必须以企业高炉实际生产数据为基础, 通过统计分析加以选择,并赋予一定权重值,以某企业为例:

(1) 直接与稳定性相关项目按影响能力排序为:燃料消耗、产量、高炉操作、铁水质量控制和造渣制度。各分项权重系数分别为: 燃料消耗30%、产量20%、高炉操作参数20%、铁水质量20%、造渣制度10%。

(2) 由于高炉稳定性与原燃料条件密切相关,需要对原燃料条件做出判断。

煤粉成分:权重值5%,用于判断理论置换比

焦炭质量:权重值70%,由焦炭冷态指标、热态指标、化学成分、粒度组成等构成;

烧结矿质量:权重值25%,由成分、冶金性能指标等构成。

在高炉稳定性总体评价中, 直接与操作稳定性相关项目权重系数为30%, 原燃料条件相关项目权重系数为70%。

各小项目目标值均选择企业内部高炉历史上最佳值,用高炉生产实际数据逐一对比分析,根据其离散度赋予定量性评价,然后进行综合评价,得出一定阶段高炉稳定顺行评价结果, 划分“优”、“良”、“差”三等级,对于评价结果为“差”的高炉,逐项分析原因,提出改进建议。

2.2 科学评价主要技术经济指标

2.2.1 利用系数

“十二五”期间,由建设部设计制定《高炉炼铁工艺设计规范》国家标准中,把高效、优质、低耗、长寿、环保“十字”作为主要方针,其中“高效”放在首位,但在对标工作中不应该把“高效”简单地等同于高利用系数,高效除与利用系数直接相关外,还应该包含资源利用率、能源利用率和设备稳定率。由于历史原因我国高炉生产十分重视高炉利用系数,而对燃料消耗则重视不够,造成燃料比指标比国外先进企业偏高,这与国家低碳、绿色环保理念不符[3-4]。因此,高的利用系数不但应该以低燃料比作为基础, 还应该建立在设备稳定性基础上。设备稳定不佳,造成高炉频繁休风、复风操作,必然造成燃料比上升, 并对高炉长寿带来不利影响。高炉休风率(不含年修等特殊阶段)是体现设备稳定性的重要指标, 高的利用系数也应该以休风率低作为基础。因此,对标评价高炉利用系数时要做好与燃料比、休风率之间关系,综合评价高炉利用系数, 各高炉根据自身原燃料条件等制定合理燃料比目标, 建议大型高炉月度休风率应该小于1.7%。

国内有些大高炉利用系数可以达到2.5 t/(m3·d),但几乎很少有高炉是在燃料比小于500 kg/t 前提下达到的[5],还有一些高炉因炉缸存在安全隐患,被迫降低利用系数,因此,对由于受炉缸长寿问题制约利用系数的高炉, 更应该以顺行和低燃料比作为主要生产方针。

2.2.2 燃料比

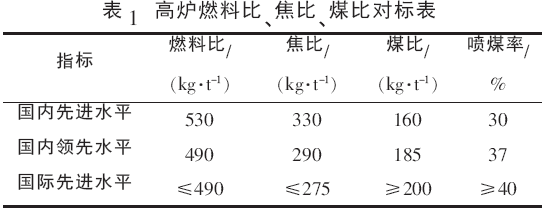

降低高炉生产成本和能源消耗是钢铁企业追求的目标,由于原燃料市场价格上涨,燃料消耗水平和燃料构成成为高炉操作过程中降低生产成本唯一可控制因素, 是降低钢铁企业成本和提高效能具有共性的关键操作技术。表1 中所包含几项指标是国内同行和行业内普遍认同国际先进水平、国内先进水平和国内领先水平标准。

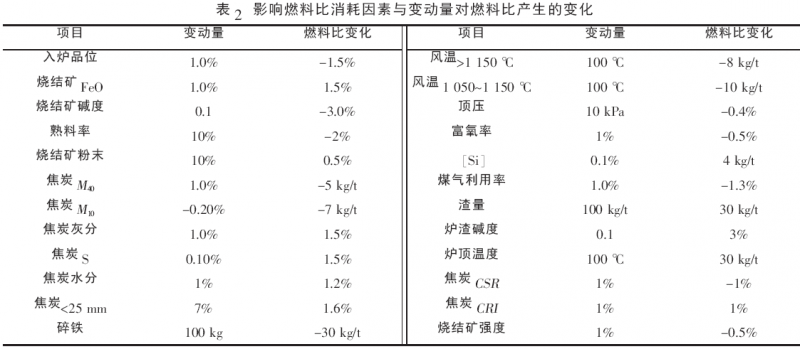

对标时可以选择燃料比490 kg/t 作为对标目标,基础条件选择国内最好的高炉作为标杆。由于影响燃料消耗因素除自身操作水平外还有许多,但最主要因素以及对燃料比影响幅度可以参考表2 中数据。高炉根据自身条件逐项对比,然后综合分析高炉存在的问题,并提出改进措施。

煤比是燃料比构成中组成部分, 近年来高炉煤比总体呈下降趋势,进而限制焦比进一步下降。目前国内一些企业提出经济喷煤量问题, 从降低高炉生产成本角度出发是正确的, 因为喷煤主要目的除调节炉况外就是以廉价煤粉替代价格较贵的冶金焦炭。合适煤比主要与煤粉和焦炭之间价格差异、置换比有关。总体而言,只要高炉炉况不受影响、燃料综合价格不升高,有能力的高炉还应该尽可能提高煤粉喷吹量[5]。

2.2.3 煤气利用率

目前国内只有宝钢和京唐等少数企业的高炉煤气利用率可以达到50%以上, 包括鞍钢在内绝大多数企业高炉煤气利用率低于48%, 没有充分发挥大型高炉优势。煤气利用率对高炉燃料比有很大影响,根据统计数据,煤气利用率每升高1%,燃料比将会下降1.3% 左右,因此,提高煤气利用率是提高高炉操作水平的重点。煤气利用率偏低的高炉,可以借鉴国内外先进高炉技术,例如适当提高焦炭粒度下限、提高小粒度焦炭与矿石混装入炉比例,改变布料制度、采取烧结矿分级入炉、合理控制煤气流分布等措施,有效提高煤气利用率。

2.2.4 吨铁风量

在高炉主要技术经济指标中并没有吨铁风量项,一些高炉还在坚持“大风治百病”方针,实际上,风量过高必然导致燃料比升高,煤气发生量增加,碳素消耗增加、CO2排放量上升。高炉降低能耗,也应该包括把降低吨铁风量作为方向,只有吨铁风量下降,提高煤气利用率,才能从根本上降低燃料比。同时降低吨铁风量也会降低风机的动力消耗。

2.2.5 渣量

高炉内软融区域透气性和透液性对稳定顺行起到限制性作用,特别是煤比高的高炉,由于焦炭数量下降以及焦炭劣化作用促进焦炭粒度下降、未燃煤粉对中间渣流动性能影响等因素, 在高冶炼强度时,容易产生“液泛”现象,高炉非常容易出现难行甚至悬料等异常炉况。因此,煤比较高的大高炉,只有当渣量较低时才能保证软融区域料柱的透气性和透液性。

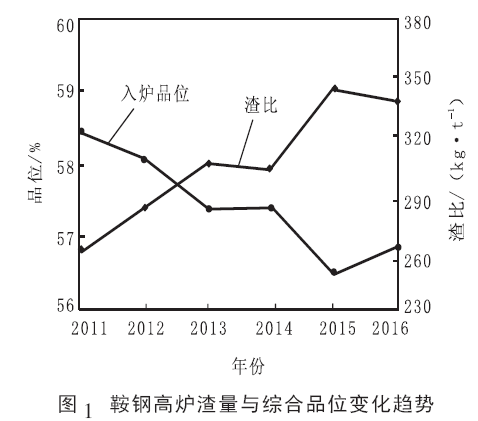

国外先进企业,通过使用高品位矿石,高炉渣量基本控制在200 kg/t 以下,保证高炉稳定顺行。为降低生产成本,国内企业采购低品位低价矿石,造成渣量大幅度上升。例如鞍钢高炉2011 年综合品位59.4%、渣比296 kg/t,高炉顺行状态良好,从2012 年开始, 综合品位逐渐下降, 最低降至57.5%、渣比升高到375 kg/t,高炉虽然还能够保持顺行,但主要技术经济指标大幅度下降。鞍钢高炉渣量与综合品位变化趋势见图1。

大高炉希望长期稳定顺行, 并获得较高技术经济指标,需要好的原燃料条件,其中要尽可能降低渣比。宝钢高炉综合品位常年保持在60%以上、渣比在280 kg/t 左右, 其它技术经济指标好的高炉渣量虽然超过300 kg/t, 但基本在300~320 kg/t之间。按统计数据,综合品位下降1%,渣比将会升高30 kg/t、焦比上升1.5%~2.0%。因此,大高炉渣比过高一定会造成高炉燃料比上升和生产低效率。

3 利用对标平台探索降低高炉成本途径

高炉生产成本主要由原料成本、燃料成本和加工成本构成,其中原料成本约占61%、燃料成本约占27%、加工成本约占12%。因此,降低原燃料成本已经成为企业的重点。

实际上高炉成本可以用下列数学表达式描述:

高炉成本=原料成本+燃料成本+加工成本(1)

原料成本=烧结矿单耗×烧结矿单价+球团

单耗×球团单价+天然矿单耗×天然矿单价(2)

燃料成本=大块焦比×大块焦炭单价+焦丁比×焦丁单价+煤比×喷吹煤单价(3)

高炉生产成本中任何一项都不是单独由单价决定的[4],因此,利用成本结构计算公式建立科学计算方法,探索降低成本途径。

3.1 利用对标平台科学评价原料质量

随着我国炼铁产能增加, 企业一方面不得不加大从国外大量进口铁矿; 另一方面有自主矿企业通过扩建、挖潜等手段增加矿石产量。有些企业采购低价经济料来降低高炉生产成本。高炉过多使用廉价经济料,虽然能够降低烧结矿成本,但容易造成高炉矿耗和燃料比上升, 甚至造成高炉稳定性下降,最终高炉生产成本不降反而升高,产生不利影响。因此,利用对标平台数据,利用高炉生产实践数据,从技术性、经济性和环境保护方面,科学分析与评价原料质量。

按《高炉炼铁工艺设计规范》,高炉精料基本方针是“高、熟、稳、小、净、均、少、好”。高是指高炉入炉综合品位要高, 其根本点是要提高铁矿品位[1]。由于高炉生产过程复杂,一些高炉在使用低质廉价原燃料后, 虽然短时间内主要技术经济指标如燃料比、产量等没有明显变化,但是很难长期保持稳定。

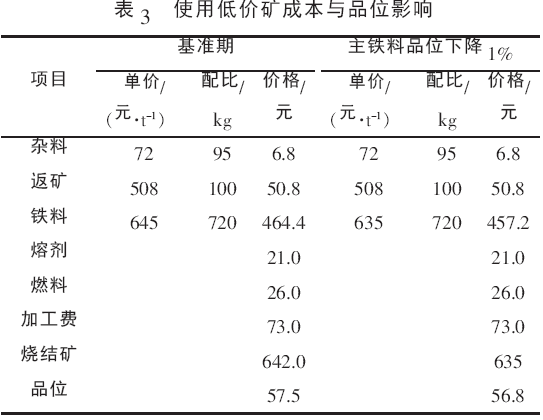

按相关文献介绍, 高炉入炉综合品位降低1%,燃料比升高1.5%、产量下降2.5%、吨铁渣量增加30kg/t、煤比下降15kg/t。以鞍钢企业3200 m3高炉为例,铁矿目前价格645 元/t,品位每下降1 个百分点价格下降10 元/t, 烧结铁矿配比720 kg/t,以此条件分析使用廉价料后, 烧结矿成本下降7 元/t,烧结矿品位下降0.7%。使用低价矿成本与品位影响见表3。

按企业内部大块焦炭价格1 555 元/t, 高炉吨铁制造费60 元/t,球团价格798 元/t,高炉炉料结构为75%烧结矿+25%球团, 在使用廉价矿后,高炉成本反而上升7 元/t。

使用低品位廉价铁矿石,要用技术经济、系统工程的方法进行科学分析, 在目前铁矿品位差1%,价格差仅为10 元/t,或焦炭价格较高时期,企业应该使用高品质铁矿石,坚持执行精料方针。

降低原料成本应该从改善烧结机布料技术、尤其是燃料在料层合理分布, 提高料层蓄热量利用率,降低固体燃耗等入手降低烧结成本;同时控制烧结矿化学成分、碱度、SiO2含量、MgO 含量和FeO 含量和稳定率, 改善烧结矿质量, 提高稳定性,降低高炉生产成本。

3.2 利用对标数据科学评价燃料质量

降低焦比和燃料比是企业改善高炉技术经济指标和降低成本主要措施,我国除宝钢、京唐等少数企业焦比低于290 kg/t、燃料比低于490 kg/t,其它企业高炉焦比和燃料比普遍偏高。而在高冶炼强度、高煤比冶炼方针下,焦炭的骨架作用,尤其是高温软融区域骨架作用更加重要, 是保证炉料透气性和透液性关键。煤粉仅能替代焦炭起到提供热源、生铁渗碳和还原剂的作用,根本替代不了焦炭骨架作用, 焦炭质量很大程度上决定高炉稳定顺行程度。因此, 不能充足保证稳定顺行的高炉,以及焦比、燃料比偏高的高炉,应该以国内最优秀的高炉焦比、燃料比作为对标标杆。按表2 中所提供参考标准,尤其是焦炭粒度组成、冷态指标M40和M10、热态指标CSR 和CRI,逐项分析本企业自身高炉所存在差距, 然后综合分析高炉降低焦比、燃料比潜能和途径。

《高炉炼铁工艺设计规范》提供不同类型焦炭粒度组成、冷态指标M40和M10、热态指标CSR 和CRI 等指标标准, 其中尤其是M10和CSR 指标对高温区域炉料透气性和透液性有着更重影响,只有达到相应标准的高炉, 可以适当调整配煤降低焦炭生产成本, 否则不应该以降低焦炭指标作为代价降低焦炭生产成本。例如高硫煤增加后,焦炭S 含量升高0.1%, 高炉操作需要提高入炉碱度0.12 左右,高炉焦比升高1.5%。因此,企业在降低焦炭生产成本时,要充分考虑焦炭质量变化后,对高炉的主要技术经济指标和高炉生产成本所带来的变化,追求企业整体利益最大化。

4 结论

为全面贯彻国家《高炉炼铁工艺设计规范》高效、优质、低耗、长寿、环保“十字”方针,钢铁企业已经开展技术经济指标对标工作, 期望通过对标挖潜, 改善高炉主要技术经济指标和降低生产成本。在企业开展对标工作中,首先要科学搭建对标平台,利用平台数据、用系统工程的方法分析高炉主要技术经济指标, 并对高炉操作稳定性的指标进行评价, 找出存在的不足, 提出整改意见和建议。利用平台数据科学评价高炉原燃料质量,建立原燃料质量与高炉主要技术经济指标和影响高炉生产成本对应关系,系统性探索降低成本途径,提高企业竞争力。

参 考 文 献

[1] 项钟庸, 王筱留, 刘云彩, 等. 用评价高炉生产效率的新方法落实低碳炼铁方针[J]. 中国冶金, 2016(7): 1-6.

[2] 杨天钧,张建良. 我国炼铁生产的方向:高效节能环保低成本[J]. 炼铁, 2014(7): 1-11.

[3] 王维兴. 关于若干钢铁生产问题的探讨[J]. 中国冶金, 2014(6):30-32.

[4] 王筱留. 中国高炉实现低碳低成本炼铁问题探讨[J]. 鞍钢技术, 2014(3): 1-7.

[5] 李维国. 21 世纪以来中国炼铁技术发展的回顾和展望[J].中国冶金, 2012(11): 4-10.