董择上, 薛庆国, 左海滨, 佘雪峰, 王广, 王静松

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

摘 要:为降低氧气高炉炼铁流程中循环煤气脱除CO2及煤气预热成本,提出了氧气高炉喷吹焦炉煤气炼铁流程,并建立了新流程能质平衡数学模型,应用该模型分别对传统高炉、传统高炉喷吹焦炉煤气、氧气高炉(鼓风氧体积分数为30%、40%、50%、100%)喷吹焦炉煤气炼铁流程主要技术参数进行计算并对比。结果表明,传统高炉喷吹少量焦炉煤气(30 m3/t)可降低燃料比13 kg/t,焦炉煤气置换焦炭的置换比为0.433 kg/m3,但是对其他参数影响不大。氧气高炉喷吹焦炉煤气流程随着富氧率提高,炉内还原势提高,CO和氢利用率下降,炉内存在还原剂表观过剩,非全氧鼓风条件下炉内没有发生氮气富集。新流程外供煤气总热值为3 000 MJ/t 左右,与传统高炉相比变化不大,对现有钢铁联合企业煤气供需平衡影响较小。全氧高炉喷吹焦炉煤气炼铁流程相较于目前的高炉炼铁流程可节焦43%,增煤33%,总燃料比降低20%。

关 键 词:氧气高炉炼铁;喷吹焦炉煤气;数学模型;工艺参数;节能减排

近年来,随着全球气候变暖及能源资源日益短缺,钢铁行业的高能耗和高污染引起了社会的极大关注。中国钢铁工业总能耗占全国总能耗的16.3%[1],尤其高炉炼铁工序能耗占到整个钢铁生产流程的近70%[2],钢铁工业节能减排重点应放在高炉炼铁工序,钢铁业尤其是炼铁工序智能制造[3]亟待开展。提高高炉能量利用效率的主流思路主要有[4]:在铁矿石还原速率保持不变或略有提高的条件下低温操作,用氢代替当前碳还原剂,挖掘碳还原潜力,发展炼铁新工艺等。其中,氧气高炉炼铁流程[5-6]是最有可能实现大规模应用的炼铁新工艺之一,另外,富氧鼓风结合富氢燃料喷吹工艺[7-10]也具有较广阔的应用前景。2013 年日本COURSE50 项目在瑞典LKAB的9 m3试验高炉上进行了富氧喷吹焦炉煤气的工业试验[11];中国也于2009 年在8 m3氧气高炉上进行焦炉煤气喷吹试验[12],均取得了很好的效果。这些国内外的研究或工业试验均证明了氧气高炉喷吹富氢燃料的可行性和先进性。

目前,关于高炉喷吹固体、液体或气体燃料的数学模型研究较多,主流的数学模型有多相流模型[8,13]和能质平衡模型[4,14-15]。其中能质平衡模型为研究新工艺的基础数据和可行性提供了一种简单准确的方法,但是目前的能质平衡模型主要集中在传统高炉节能减排研究[4,7,10]和典型氧气高炉流程研究[14-15]领域,对于最近提出的新工艺研究较少。本文综合考虑提高氢还原比例和还原剂利用率两种高炉节能减排思路,提出一种氧气高炉喷吹焦炉煤气的全新炼铁流程,此流程在氧气高炉[15]炉缸风口处喷吹焦炉煤气代替原有炉顶循环煤气,因此可大幅度降低炉顶煤气脱除CO2及加热煤气装置成本。目前针对此流程的多相流模型,甚至最基础的能质平衡模型都还没有形成一个系统的研究,因此在新的节能炼铁流程提出后,有必要对其进行基础的能质平衡分析和流程评价,本研究在已有的氧气高炉数学模型[15]基础上进行改进,建立了新流程的能质平衡模型,应用该模型对新流程不同富氧条件下的工艺参数进行计算分析,为后续进一步研究提供基础数据,并且为全氧高炉关键设备开发及工业试验的顺利开展提供理论基础。

1 氧气高炉喷吹焦炉煤气数学模型

1. 1 工艺流程设计

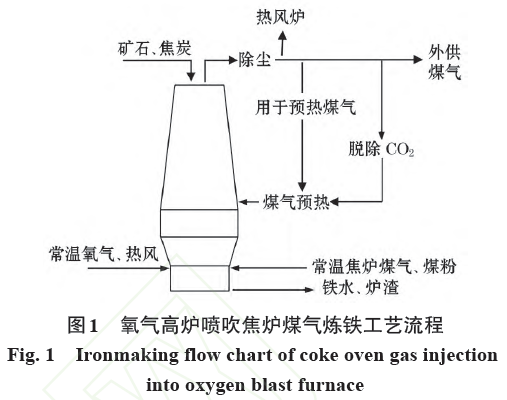

图1 所示为氧气高炉喷吹焦炉煤气工艺流程。其特点是:(1)常温纯氧与1 200 ℃热风混合由炉缸风口喷入高炉;(2)炉缸风口同时喷入大量煤粉和常温焦炉煤气代替焦炭;(3)炉顶煤气脱除H2O和CO2并预热到900 ℃后由炉身下部辅助风口喷入高炉,实现还原剂循环利用;(4)外供一部分煤气。

1. 2 原始条件

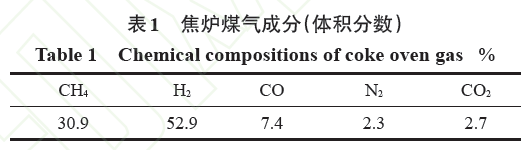

氧气高炉喷吹焦炉煤气炼铁流程能质平衡数学模型计算以高炉系统为研究对象,以生产1 t 铁水消耗的原燃料为单位,原燃料成分与参考文献[15]中的一致。新流程需要向炉缸喷入焦炉煤气,其成分见表1,焦炉煤气中还含有少量CnHm、苯、焦油、萘等杂质,因其体积分数较少,且喷入高炉后会分解为CO和H2,计算中均忽略不计。

1. 3 煤气量及成分计算

1. 3. 1 各区域煤气量及成分计算

由于在原有模型[15]基础上用焦炉煤气代替炉缸风口喷吹的循环煤气,炉身下部继续喷吹原有循环煤气,所以炉身喷吹煤气成分与炉缸喷吹煤气成分不再相同,且成分相互独立,原有求解方法已不再适用。初始煤气成分(炉缸区域)发生较大变化,其他区域受其影响也发生相应变化。

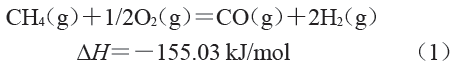

焦炉煤气中的CH4在炉缸中与鼓入的氧气发生反应见式(1)。

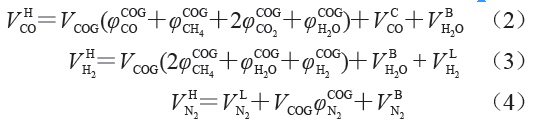

炉缸区域煤气成分计算见式(2)~式(4)。

式中:V HCO、V HH2和V HN2分别为生产1 t 铁水炉缸区域产生的CO、H2和N2气体体积,m3;VCOG 为风口喷入的焦炉煤气体积,m3;V LH2、V LN2分别为煤粉挥发分中H2、N2 气体体积,m3;φCOGCO 、φCOGCH4、φCOGCO2、φCOGH2O、φCOGN2和φCOGH2分别为焦炉煤气中CO、CH4、CO2、H2O、N2和H2的体积分数,%;V CCO 为风口前燃烧的碳生成的CO体积,m3;V BN2、V BH2O 分别为鼓风中N2、H2O的体积,m3。

炉腹区域、刚进入炉身区域、炉顶煤气成分依据上述炉缸区域煤气成分,在原有计算[15]基础上进行修改。

1. 3. 2 循环煤气量及成分计算

计算高炉各区域煤气成分的关键未知数是炉身喷入的循环煤气量VTGR 和循环煤气中各成分的体积分数φTGR。炉顶煤气中CO2脱除采用变压吸附(VPSA)法,该方法脱除CO2 需先把煤气中H2O 脱除。变压吸附法对于H2、N2、CO也有一定的吸附作用,但是作用较小,求解过程中认为该方法对其他气体H2、N2和CO的脱除率为0,并设定处理后循环煤气成分(体积分数)φTGRH2O=0.62%、φTGRCO2=4.5%,后续求解均视为已知量。

处理前循环煤气量的计算,根据循环煤气脱除H2O和CO2前后H2、N2和CO守恒,可得式(5)。

![]()

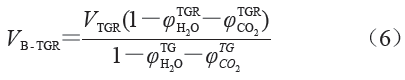

由式(5)可以得到式(6)。

式中:VB - TGR 为变压吸附处理前的循环煤气的体积,m3;φTGH2O、φTGCO2分别为炉顶煤气中H2O和CO2的体积分数,%;φTGRH2O、φT TGRCO2分别为炉顶煤气中H2O和CO2气体体积分数,%。

处理后循环煤气成分的计算,根据炉顶煤气、脱除H2O和CO2前后H2、N2、CO守恒,每个成分可以分别列出两个独立方程,据此可以解得循环煤气中H2、N2、CO气体的体积分数,所列方程组见式(7)~式(12)。

式中:VTG 为炉顶煤气总量,m3;β 为H2在高炉下部的利用率,取0.4;α 为H2在高炉上部的利用率,取0.25;φTGH2、φTGN2和φTGCO 分别为炉顶煤气中H2、N2和CO的体积分数;V KCO、V KH2和V KN2分别为焦炭挥发分中CO、H2和N2的体积,m3;V DRCO 为直接还原生成的CO体积,m3;V IRCO 为间接还原消耗的CO体积,m3。

1. 3. 3 求解过程

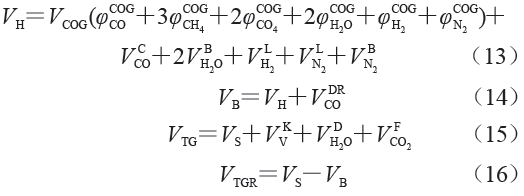

求解过程需预先设定焦比、煤比、直接还原度、焦炉煤气喷吹量VCOG 和炉身总煤气量VS。炉身煤气在上升过程中只发生间接还原,并伴随有焦炭挥发分挥发、炉料水分的蒸发和熔剂分解,使得气体在达到炉顶时煤气量略有增加,据此可以得到高炉各区域的煤气量见式(13)~式(16)。

式中:VB、VS、V KV 、V DH2O 和V FCO2分别为炉腹煤气量、炉身煤气量、焦炭中的挥发分、炉料中的H2O和溶剂中CO2的体积,m3。

高炉冶炼条件为热风温度1 200 ℃,纯氧温度为25 ℃,焦炉煤气温度为25 ℃,初定焦比、煤比、直接还原度、铁水成分、炉尘成分和质量及炉渣碱度等冶炼参数。通过计算[16]得出氧耗、铁矿石用量和熔剂用量等数据。各区域煤气和循环煤气量及成分依据以上各式求得,编制物料平衡表,并进行热平衡计算。

1. 4 高炉热状态计算

1. 4. 1 全炉热平衡计算

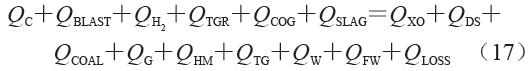

物料平衡方程求解完成后,采用第一种全炉热平衡[17-18]进行计算,热收入和支出项见式(17)。

式中:QC 为碳素氧化放热,kJ;QBLAST 为热空气带入的热量,kJ;QH2为H2氧化放热,kJ;QTGR 为炉身循环煤气带入的物理热,kJ;QCOG 为焦炉煤气氧化放热,kJ;QSLAG 为成渣热,kJ;QXO 为氧化物分解耗热,kJ;QDS 为脱硫吸热,kJ;QCOAL 为煤粉分解耗热,kJ;QG为炉渣带走热量,kJ;QHM 为铁水带走热量,kJ;QTG为炉顶煤气带走热量,kJ;QW 水分分解耗热,kJ;QFW 为游离水蒸发耗热,kJ;QLOSS 为热损失,kJ。

1. 4. 2 理论燃烧温度的计算

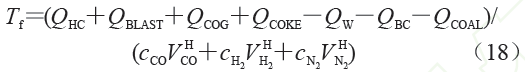

风口理论燃烧温度Tf 的计算式如式(18)所示。

式中:QHC 为风口前碳燃烧生成CO放出的热量,kJ;QCOKE 为高温区焦炭带入的物理热,kJ;QBC 为碳的气化反应耗热,kJ;cCO、cH2和cN2分别为理论燃烧温度下CO、H2和N2的比热容,kJ/ (K·m3)。

2 模型的计算条件和原则

在给定的原燃料成分下,以能质平衡为基础,建立高炉数学模型,分别计算了传统高炉(简化为TBF)、传统高炉喷吹焦炉煤气(TBF-COGI)、超高富氧喷吹焦炉煤气(30%OBF-COGI、40%OBF-COGI、50%OBF-COGI)、全氧高炉喷吹焦炉煤气(100%OBF-COGI)炼铁流程,为了更准确地表示出富氧喷吹焦炉煤气后节能减排效果,提出一种燃耗折标的计算方法,即把高炉收入的所有燃料(焦炭、煤粉、焦炉煤气)折合成标准煤,高炉输出的含有热值的煤气(除去加热热风和循环煤气所用)折合成标准煤,两者之差就是高炉实际燃耗。

为了保证模型的可靠性,本模型计算基于以下几个原则[17-18]:(1)物料平衡相对误差小于0.3%,这就保证了各区域煤气成分方程求解的精度;(2)全炉热损失为5%~8%,通过调节冶炼参数保证;(3)风口理论燃烧温度为2 000~2 300 ℃,由于超高富氧鼓风后,炉缸煤气量减小,理论燃烧温度会大幅度升高,故其理论燃烧温度上限与传统高炉相比提高了100 ℃;(4)高炉炉身效率为95%,目前没有很好的方法确定高炉内部直接还原度,本模型计算采用先初始设定直接还原度,然后,计算终点采用炉身效率95%结合Rist 操作线[11]验证初始设定的直接还原度,迭代计算,提高直接还原度的准确性和合理性。

3 模型计算结果与分析

3. 1 传统高炉喷吹焦炉煤气流程计算结果

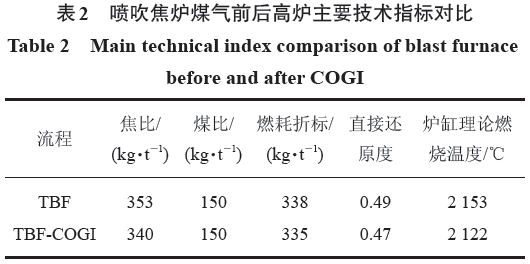

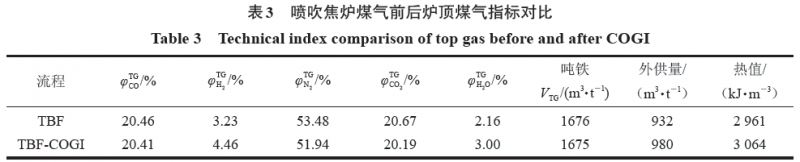

数学模型计算得出的TBF 和TBF- COGI(VCOG=30 m3/t)流程的一些主要技术指标和炉顶煤气指标对比见表2和表3。

喷吹前后传统高炉整体指标变化不大。由表2可以看出,TBF喷吹少量焦炉煤气(30 m3/t)后,煤比150 kg/t 保持不变的情况下,直接还原度略有下降,与试验结果[9]一致;焦比由353 降到340 kg/t,燃耗折标下降3 kg/t,焦炉煤气置换比为0.433 kg/m3,结合原燃料条件,本例计算结果与文献[19]理论计算值相比略有降低,这说明普通高炉喷吹焦炉煤气还有较大发展潜力;炉缸理论燃烧温度由2 153降到2 122 ℃,符合计算原则。表3 中喷吹焦炉煤气后炉顶煤气CO、N2、CO2体积分数略有降低,H2、H2O 体积分数略有升高;单位体积炉顶煤气热值提高103 kJ/m3。究其原因,主要是由于焦炉煤气是富氢燃料,使得高炉内部尤其是炉缸区域氢气体积分数增加,代替了直接还原的碳消耗,同时,焦炉煤气中CH4分解后产生的CO进入炉身,促进了铁氧化物的间接还原,降低了直接还原度,使燃料比有所降低,炉顶煤气热值提高。

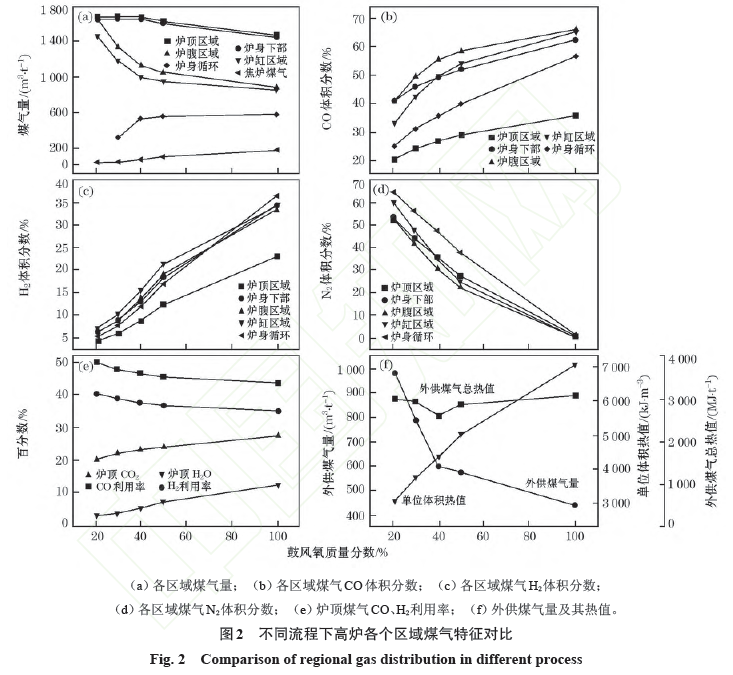

3. 2 不同OBF-COGI流程下高炉各区域煤气特征分析

图2(a)~(d)所示分别为不同OBF-COGI 流程下高炉各区域的煤气量及成分对比;图2(e)所示为炉顶区域CO2和H2O体积分数对比,并计算了CO和H2利用率;考虑到钢铁联合企业对于高炉煤气的需求,计算了外供煤气相关参数,如图2(f)所示。

由图2(a)可以看到,随着富氧率的提高,喷入炉缸的焦炉煤气量逐渐增多,富氧率每提高10%,焦炉煤气量平均提高18 m3/t;喷入炉身的循环煤气量有所提高;炉缸煤气量逐渐减少;炉顶煤气量略有下降。其原因为,在富氧率提高、燃料比降低的情况下,炉缸煤气量锐减,造成氧气高炉“上冷下热”,为解决此问题,需要逐步提高常温焦炉煤气喷吹量来补充炉缸煤气和降低风口理论燃烧温度,逐步提高炉身预热循环煤气喷吹量来保证炉身铁矿石间接还原所需热量和还原势,这两项煤气的收入使得炉顶和炉身下部煤气量减少速率明显慢于炉缸和炉腹区域。炉腹与炉缸区域煤气量之差逐渐变小,主要是因为炉缸与炉腹煤气量的差别主要在于铁直接还原产生CO使炉腹煤气增多,富氧率提高后,直接还原度变小,两者之差变小,全氧鼓风时仅相差21 m3/t。

图2(b)~(d)中随着鼓风氧体积分数提高,高炉各区域CO、H2体积分数逐渐增大,N2体积分数则逐渐降低,炉内还原势提高,且炉身下部和炉顶区域CO体积分数差距越来越大;同一富氧率下,CO体积分数在炉腹区域最高;非全氧条件下新流程高炉各区域N2不会富集。主要是因为,富氧鼓风必然造成炉内N2的减少和CO、H2体积分数的增加,同时焦炉煤气的喷吹也增加了CO、H2体积分数;还原势的逐渐提高使炉身间接还原越来越充分,使煤气由炉身下部上升到炉顶过程中CO体积分数下降趋势越来越明显;产生于炉缸的初始煤气在经历了炉缸和炉腹的直接还原后CO体积分数达到最高值,之后煤气与炉身风口喷入的循环煤气混合,使CO体积分数在炉身下部略有减少;高炉能质平衡模型计算得到的是高炉稳定操作时的参数[4],也就是说,进入高炉的N2一部分参与循环,另一部分则不参与,参与循环的N2量等于炉身循环煤气中的N2量,由鼓风带入的N2随着预热热风、预热循环煤气和外供其他系统排出,所以不会造成N2富集。

富氧率提高后,炉顶煤气中CO2和H2O体积分数升高,但是炉顶煤气中CO和氢利用率都有所下降,如图2(e)所示,这与Chu M[8]多相流模型模拟结果和工业试验[11]结果一致。这种现象在超高富氧高炉中较为常见,富氧后炉内CO和H2体积分数升高使煤气具有较高还原势,而铁矿石还原所需的还原剂可能不需要这么多,这就造成了炉内还原剂的表观过剩,这种表观过剩优化了炉内铁矿石还原进程[9],另外,由于加入了炉顶煤气循环,并没有造成过剩还原剂的浪费。

图2(f)所示为采用TBF-COGI流程后炉顶煤气一些参数的变化。富氧后高炉外供煤气量减少,但是煤气具有较高品质,全氧鼓风时单位体积炉顶煤气热值可达7 000 kJ/m3 以上,外供煤气总热值为3 000 MJ/t 左右,与TBF流程相比变化不大,所以该流程对钢铁联合企业煤气供需平衡影响较小。

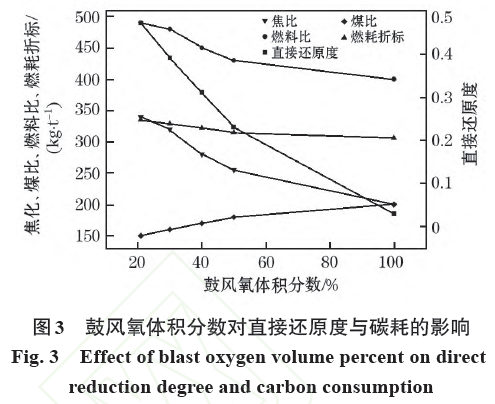

3. 3 不同OBF-COGI流程下碳耗对比

图3 所示为不同OBF-COGI流程下直接还原度与碳耗变化趋势。由图3可以看到,随着富氧率的提高,焦比、燃料比和燃耗折标都有所下降,直接还原度逐渐降低,全氧鼓风时直接还原度几乎为0;100%OBF-COGI 流程焦比可低至200 kg/t,喷煤可达200kg/t,燃耗折标为306 kg /t,相较于TBF 的焦比350kg/t,煤比为150 kg/t,燃耗折标为338 kg/t,100%OBF-COGI流程可节焦43%,增煤33%,燃料比降低20%,燃耗折标降低9.5%。这主要是因为提高富氧率后,高炉喷吹的焦炉煤气量增加,其置换燃料比的作用逐渐明显,高炉各区域CO和H2浓度升高,炉身铁矿石间接还原发展较为充分,降低了铁矿石的直接还原度,炉身循环煤气的喷入,实现了还原剂的循环利用,使高炉碳耗降低。

4 结论

(1)建立了氧气高炉喷吹焦炉煤气数学模型,该模型可以计算给定的原燃料条件下不同鼓风氧含量条件下喷吹焦炉煤气的工艺参数。计算遵循一定原则,保证结果有一定可靠性。

(2)TBF 流程喷吹少量焦炉煤气后,直接还原度下降,外供煤气热值略有提高,燃料比由503 降到490 kg/t,焦炉煤气置换比为0.433 kg/m3,有一定节能效果。

(3)OBF-COGI 流程随富氧率的提高,炉缸喷吹焦炉煤气量逐渐升高,炉缸煤气量与炉腹煤气量相差逐渐变小,高炉各区域CO、H2体积分数逐渐增大,N2的体积分数则逐渐降低,非全氧条件下新流程高炉内不会发生N2富集;炉顶煤气中CO和氢利用率较TBF 有所降低,并随着富氧率提高,有降低趋势,炉内存在的还原剂表观过剩优化了铁矿石还原进程;外供总煤气量下降,但是品质得到提高,外供煤气总热值为3 000 MJ/t 左右,与TBF 流程相比变化不大,因此,新流程对现有钢铁联合企业煤气供需平衡影响较小。

(4)OBF-COGI 流程下,随着富氧率的提高,100%OBF-COGI流程相较于TBF流程可节焦43%,增煤33%,燃料比降低20%,燃耗折标降低9.5%,降低燃耗同时增加了炉顶煤气循环。氧气高炉喷吹焦炉煤气炼铁流程节能减排效果明显。

参 考 文 献:

[ 1 ] 王维兴. 钢铁工业能耗现状和节能潜力分析[J]. 中国钢铁业,2011(4):19.(WANG Wei-xing. Analysis on energy consumptionstatus and energy saving potential of iron and steel industry[J]. Chinese Steel Industry,2011(4):19.)

[ 2 ] Orth A,Anastasijevic N,Eichberger H. Low CO2 emission technologiesfor iron and steelmaking as well as titania slag production[J]. Minerals Engineering,2007,20(9):854.

[ 3 ] 李新创. 钢铁工业“十二五”回顾和未来发展思考[J]. 钢铁,2016,51(11):1.(LI Xin-chuang. Review of steel industry inthe 12 th Five-Year Period and future development[J]. Iron andSteel,2016,51(11):1.)

[ 4 ] Nogami H,Yagi J,Kitamura S,et al. Analysis on material andenergy balances of ironmaking systems on blast furnace operationswith metallic charging,top gas recycling and natural gasinjection [J]. ISIJ International,2006,46(12):1759.

[ 5 ] Hooey L,Wikström J O,Sikström P. 高炉炼铁技术的未来-北欧的研发[J]. 世界钢铁,2011,11(1):1.(Hooey L,Wik -strö ml J O,Siks tr ö m P. The future of blast furnace ironmaking:a Nordic perspective[J].World Steel,2011,11(1):1.)

[ 6 ] Tseitlin M A,Lazutkin S E,Styopin G M. A flow-chart for ironmaking on the basis of 100% usage of process oxygen and hot reducinggases injection[J]. ISIJ International,1994,34(7):570.

[ 7 ] 陈永星,张建良,苏步新,等. 高炉富氧喷吹焦炉煤气理论研究[J]. 钢铁,2012,47(2):12(. CHEN Yong-xing,ZHANG Jian-liang,SU Bu- xin,et al. Theoretical analysis of injectioncokeoven gas with oxygen enriched into blast furnace[J]. Ironand Steel,2012,47(2):12.)

[ 8 ] Chu M,Nogami H,Yagi J. Numerical analysis on injection ofhydrogen bearing materials into blast furnace[J]. ISIJ International,2004,44(5):801.

[ 9 ] Nozdrachev V,Mousa E A,Babich A,et al. Enhancement ofiron ore sinter reducibility through coke oven gas injection intothe modern blast furnace[J]. ISIJ International,2013,53(8):1372.

[ 10 ] 李吴堃,刘克明,沙永志. 高炉喷吹焦炉煤气工艺分析[J]. 炼铁,2011(2):59.(LI Wu-kun,LIU Ke-ming,SHA Yong-zhi.Process analysis on coke oven gas injection into blast furnace[J]. Ironmaking,2011(2):59.)

[ 11 ] Watakabe S,Miyagawa K,Matsuzaki S,et al. Operation trial ofhydrogenous gas injection of course 50 project at an experimentalblast furnace[J]. ISIJ International,2013,53(12):2065.

[ 12 ] 齐渊洪,严定鎏,高建军,等. 氧气高炉工业化试验研究[J]. 钢铁,2011,46(3):6.(QI Yuan-hong,YAN Ding-liu,GAO Jianjun,et al. Study on industrial test of the oxygen blast furnace[J]. Iron and Steel,2011,46(3):6.)

[ 13 ] Andahazy D,Slaby S,Löffler G,et al. Governing processes ofgas and oil injection into the blast furnace[J]. ISIJ International,2006,46(4):496.

[ 14 ] 高攀,李强,张作良,等. 喷吹循环煤气氧气高炉的静态模型[J]. 材料与冶金学报,2013,12(1):7.(GAO Pan,LI Qiang,ZHANG Zuo-liang,et al. A comprehensive static model for oxygenblast furnace with recycling gas injection[J]. Journal ofMaterials and Metallurgy,2013,12(1):7.)

[ 15 ] 韩毅华,王静松,李燕珍,等. 炉顶煤气循环-氧气鼓风高炉综合数学模型[J]. 北京科技大学学报,2011,33(10):1280.(HAN Yi-hua,WANG Jing-song,LI Yan-zhen,et al. Comprehensivemathematical model of top gas recycling-oxygen blastfurnaces[J]. Journal of University of Science and TechnologyBeijing,2011,33(10):1280.)

[ 16 ] 唐惠庆,刘军利,郭占成. 炼焦过程氧化铅高温焦炉煤气均相脱硫的研究[J]. 燃料化学学报,2003,31(5):485.(TANGHui-qing,LIU Jun-li,GUO Zhan-cheng. Homogenous desulfurizationof high-temperature coke oven gas by use of lead oxideadditive[J]. J Fuel Chem Technol,2003,31(5):485.)

[ 17 ] 那树人. 炼铁计算[M]. 北京:冶金工业出版社,2005.(NAShu-ren. Ironmaking Calculation[M]. Beijing:Metallurgical IndustryPress,2005.)

[ 18 ] 王筱留. 炼铁学[M]. 北京:冶金工业出版社,2000.(WANGXiao-liu. Ironmaking Science[M]. Beijing:Metallurgical IndustryPress,2000.)

[ 19 ] 周亮,刘克明,沙永志. 高炉喷吹焦炉煤气置换比的计算[J].钢铁研究学报,2013,25(5):19.(ZHOU Liang,LIU Ke-ming,SHA Yong-zhi. Calculation of replacement ratio of injectingcoke oven gas into blast furnace[J]. Journal of Iron and SteelResearch,2013,25(5):19.)