7 米焦炉装煤除尘系统的改进与优化

周晓锋 梁波 张允东 张奇峰 高薇

本文介绍了鞍钢炼焦总厂7m 焦炉配套的装煤除尘技术,及装煤除尘在生产运行中存在的一些问题和缺陷。通过设备改造、参数调整以及其他技术改进措施,对缺陷进行了改进和优化,大幅提升了焦炉装煤除尘设施的除尘效果,减少了外排的含尘量。

1 概述

焦炉装煤时,煤与炭化室赤热的炉壁进行接触,会产生大量的烟尘,由于烟尘中含有多种污染物,主要是总悬浮颗粒物(TSP )、苯可溶物(BSO)和苯并芘(BaP)等。焦炉烟尘逸出后在大气温度和压力下迅速冷凝并附着在悬浮微粒表面,随着呼吸微粒进入人体内并沉积于肺部。研究表明,炼焦烟尘中BSO 和BaP 是强致癌物质,长期持续地吸入含致癌物的微粒能引发肿瘤。某些研究报告指出,焦炉操作的工人患呼吸系统癌症的危险性比其他钢铁工人高,就焦化而言,炼焦工人肺癌的发病率极高。

2 炭化室装煤烟尘的特点

装煤过程中,焦煤从炉顶装煤孔或机侧炉门装入炭化室,焦煤突遇高温产生大量的荒煤气和烟气,炭化室内压力突增,喷出大量的烟尘,它们来自以下两个方面:

1)进入炭化室的焦煤置换出大量的空气,被置换的空气受到压力变化影响会携带出大量的煤尘和烟尘,因装煤开始时空气中的氧气和入炉的焦煤燃烧生成炭黑而形成黑烟。

2)湿焦煤和高温炉墙接触升温产生大量的水汽和荒煤气,它们同时扬起细煤粉。炭化室装煤时间都是短暂的,装煤期间产尘特点是烟尘外逸强烈,污染物排放的持续时间仅为整个炼焦周期的0.8%左右,但排放的污染物占炼焦车间总量的35%左右。

3 焦炉装煤除尘技术

装煤除尘采用装煤车螺旋给料、顺序装煤配合高压氨水喷洒装置以及采用低压脉冲袋式除尘器的除尘地面站除尘,减少了装煤孔逸出的烟尘,实现了无烟装煤操作。装煤除尘地面站采用干法除尘地面站工艺,除尘效率高,系统全部采用PLC 自动化控制,操作简单。电气与自动化系统完全满足除尘系统的要求,使整个除尘系统在安全可靠和全部自动化的条件下运行。

3.1 装煤除尘方式

采用高压氨水无烟装煤以及采用低压脉冲袋式除尘器地面站除尘方式,此法能大幅提高灰尘捕集率,提高除尘效果。

3.2 装煤除尘工艺

装煤车行至待装煤的炭化室定位后,开启焦炉上升管高压氨水系统,并将装煤孔盖打开,落下放煤孔和内套筒,使车载排烟管道和烟气转换阀联通。开始装煤后,煤车将电讯号发送至装煤除尘地面站,系统通过液力偶合器控制通风机由低速向高速运行。装煤过程中通过外套筒吸收烟气,经烟气转换阀进入装煤除尘火花捕集器,进行大颗粒粉尘捕集及灭火,然后经过预喷涂的脉冲袋式除尘器净化后,在排风机的辅助下从烟囱排出。除尘系统收集粉尘并将其临时贮存在粉料仓加湿,而后定期安排车辆向外运输。此工艺中,其低压脉冲袋式除尘器作用尤其重要。

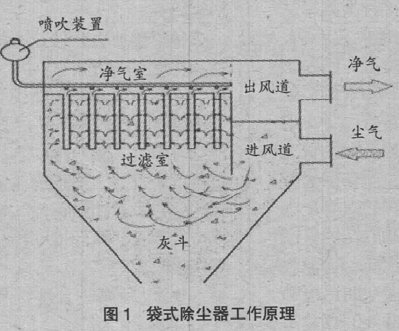

3.2.1 低压脉冲袋式除尘器原理

袋式除尘器是利用多孔的袋状过滤元件从含尘气体中捕集粉尘的一种除尘设备,原理见图1。主要由过滤装置和清灰装置两大部分组成。前者的作用是捕集粉尘,后者则用以不断清除滤袋上的积尘,保持除尘器的处理能力。通常还设有控制装置,使除尘器按一定程序清灰。另外还有输灰装置等。含尘气体通过滤料时,粉尘阻留在滤料上,形成“一次粉尘层”,或进入针刺滤料孔隙内部,当滤料表面积附的粉尘层厚到一定程度时,便须以某种装置对滤料进行清灰,以保证滤袋持续工作所需的透气性。袋式除尘器的工作正是在这种不断滤尘而又不断清灰的交替过程中进行的。

3.2.2 清灰

除尘器上箱体内,在每排滤袋的上方都装有一根喷吹管,管上有喷嘴正对每条滤袋中心。各喷吹管经由脉冲阀与气包相连。当控制仪开启脉冲阀时,气包内的压缩空气便在0.1-0.2s 的瞬间由喷吹孔射向滤袋内,同时诱导部分空气一并进入滤袋内。在此气流作用下滤袋受到急剧的冲击而做加速运动产生鼓胀变形,从而清除积于滤袋表面的灰尘。当一排滤袋清灰后,间隔一定时间对下一排滤袋进行清灰,依次逐排循环进行。落入灰斗的灰尘由卸灰阀排出。PLC 控制仪对除尘器的清灰实行程序控制,采用定压差或定时控制。

3.2.3 过滤

长袋低压脉冲袋式除尘器主要由上箱体、中箱体、灰斗、喷吹装置等部分组成。上箱体为净气室,喷吹装置也安装在上箱体中。中箱体为尘气室,内装有滤袋,在上箱体和中箱体之间有花板分隔。滤袋下部封闭,上部开口,外滤式。为了防止滤袋在工作过程中收缩,在滤袋内装有袋笼。含尘气体由中箱体下部进入,先经过缓冲区,然后由外向内透过滤袋。粉尘被阻留在袋外,干净气体在滤袋内向上流动,并经由袋口到达上箱体,再由排气口排出。

4 装煤除尘生产过程中存在的问题

1)装煤除尘灰仓着火。

由于除尘器抽过来的介质中含有超细煤粉、火星等,容易在除尘器灰仓内燃烧,严重时会烧坏除尘器,造成停产。这就需要岗位人员及时发现灰仓内的温度变化,防止达到煤粉的燃点,但是在设计上,除尘器灰仓内没有温度监测。

2)除尘器阻力过高或过低。这是由于清灰压力不足;灰尘堵塞风道进出口;滤袋破损造成的。

3)除尘器外运排灰时扬尘大。这是操作方式不正确。

4)离线阀关不严。

5)装煤过程中停电造成烟尘外溢。

5 焦炉装煤除尘整改措施

5.1 加强装煤除尘系统的防火性能

1)在每个灰仓最容易积灰处(格式阀上方),增加温度探测器,并接线至装煤除尘控制室。

2)在控制室内接温度报警器,并将报警值设置为35℃。

3)当报警时,岗位人员要及时查看原因。

4)调节装煤除尘器的风量,避免因吸力过大而吸入火星,导致着火。

5)把装煤除尘反吹动力改成氮气,防止空气进入布袋,造成燃烧的可能。

6)岗位人员每班进行检查,避免灰仓积灰。

7)装煤除尘仓盖上部安装消防栓,便于特殊情况下使用。

5.2 加强除尘器预喷涂装置操作

1)除尘系统的预喷涂装置,用焦粉喷涂在除尘器布袋上,阻断烟尘中焦油和布袋直接接触,防止除尘器布袋因粘上焦油而影响除尘效果。

2)每炉装煤时喷涂一次,保证各仓反吹压力0.35-0.5MPa。

3)焦炉定修期间对预喷涂装置的管道进行检查,避免管道堵塞。

5.3 加强布袋除尘器操作以及改造优化

1)布袋除尘器侧壁振动器加装固定装置,避免日常振动时出现掉下的情况。

2)除尘器刮板镶砖,便于下灰通畅。

3)格式阀叶片增加缓冲装置。

4)离线阀的砣杆连接由原来的硬连接,改为软连接,避免关不严的情况出现。

5)离线阀的砣杆上安装指示杆,避免出现砣掉了发现不了的情况。

5.4 加强布袋除尘器日常维护

1)除尘系统应建立严格的检查及检修制度,每次换班时及值班过程中,应经常注意观察各设备是否处于正常状态。若风机存在高、低速运行,则应特别注意关注风机高速时的除尘器运行阻力。

2)由于各设备及零部件受使用寿命的限制,应经常对各易损件进行检修或更换,除尘器滤袋一般1-3 年应更换一次,电磁脉冲阀膜片6-12 个月应更换一次。

3)安全规程::风机长时间停开时,打开系统管道上的混风阀,确保烟气及CO 等气体的放散,即保证了生产正常进行,又保证安全。除尘器卸灰必须按时进行,不允许长期积灰以免板结,增加除尘器载荷。

5.5 装煤过程中停电造成烟尘外溢的控制措施

通过对照7m 焦炉装煤车液压系统图,发现可以在提导套液压管路回路中接一个泄压阀及相应管路(见图2),遇到大停电时,将泄压阀(4 个)打开,总阀(2 个)关闭,将液压油导入到事先准备好的储油桶内,4 个导套就会在配重的作用下自动提起来。然后将假炉盖推到装煤孔上。此方法有以下优点:操作环境好(操作时,在液压站内即可完成);过程完成历时短(提导套、推假炉盖,总共需要45s 即可,四个装煤孔同步完成)。

5.6 减少装煤烟尘的排放条件

必须保证集气管的压力,定期用炭化室底部压力校正;上升管和桥管以及集气管和吸气管加强清扫,确保畅通;装煤车除尘设备必须密封,装煤时间尽量短。

6 结论

7m 焦炉的装煤除尘地面站和高压氨水喷射分别从焦侧和机侧抽吸烟尘,可大大增强装煤除尘效果,减少进入荒煤气的煤尘。通过对焦炉装煤除尘系统缺陷优化和改造,提高了除尘站运行效果,装煤过程中焦炉炉顶逸出的粉尘量得到了有效控制,现场环境大幅改善;而且地面除尘站烟囱外排的烟尘含量也显著减少,具有很好的环保效果。