王建

(攀钢集团江油长城特殊钢有限公司,四川江油621701)

摘 要:研究了电炉冶炼过程氮含量的控制方法,对比了工艺优化前后的氮含量的差异,说明了通过电炉氧化末期加矿,深吹氧降低电炉终点氮含量和减少精炼及浇铸过程钢液裸露在空气中的机会能有效降低钢中氮含量。

关 键 词:电炉冶炼;氮含量;去气;VD处理;保护浇注

前 言

在低合金钢中,氮元素大多是以杂质元素存在的,氮的危害是使低碳钢发生应变时效现象,在强度和硬度提高的同时,钢的韧性下降,缺口敏感性增加,氮也是导致钢的脆性主要元素,其危害性远大于磷[1],因此在冶炼具有高深冲性、高韧性以及对氮化钛夹杂有较高要求的钢种时,必须降低钢中的氮含量。电炉冶炼低氮钢时,由于钢液在炉内的搅动条件远不及转炉冶炼,去氮有很大的困难,因此,研究电炉冶炼过程的脱氮工艺及精炼过程的氮含量控制显得非常重要。本文针对攀长钢实践中EBT+LF+VD+模铸工艺氮含量的变化规律,提出了相应的工艺优化措施,为进一步提高钢的质量提供一定的技术依据。

1 氮含量的控制现状及影响钢液吸氮的主要因素

氮气在炉气中的分压力很高,大气中氮的分压力大体保持在7.8×104Pa,因此钢中的氮主要是钢水裸露过程中吸入并溶解的。电炉炼钢,包括二次精炼的电弧加热,加速了气体的解离,故[N]含量偏高,铁合金、废钢铁和渣料中的氮也会随炉料带入钢水。要控制好钢中的氮含量,一方面需要做好电炉氧化期及VD 真空处理时的去气工作,另一方面需要防止精炼和浇铸过程钢液裸露吸氮以及使用含氮较高的原辅材料增氮。攀长钢在冶炼有低温冲击韧性要求的石油用钢40CrNi2MoA 等钢种时对钢中氮含量的控制进行了研究,根据常规工艺氮含量的变化规律制定了相应的优化措施,取得了一定的冶金效果。

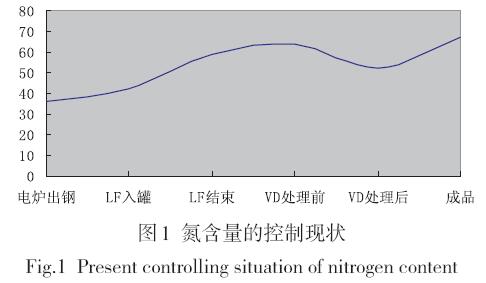

攀长钢的低合金结构钢大多在两座30 吨的EBT 电炉冶炼,经LF 精炼、VD 真空处理后模铸成锭。在冶炼高要求的石油用钢前对钢中氮含量的控制现状进行了调研,在20CrMo、35CrMo 及20SiMn2MoVA 等钢种共计10 炉钢的氮含量冶炼不同阶段的变化规律进行了统计,图1 为这些钢平均氮含量的变化的曲线图。

由图1可以看出,除VD过程有一定的去氮效果外,钢中的氮含量在精炼及浇铸过程都是呈现上涨趋势,现对各个阶段氮含量的控制水平分析如下:

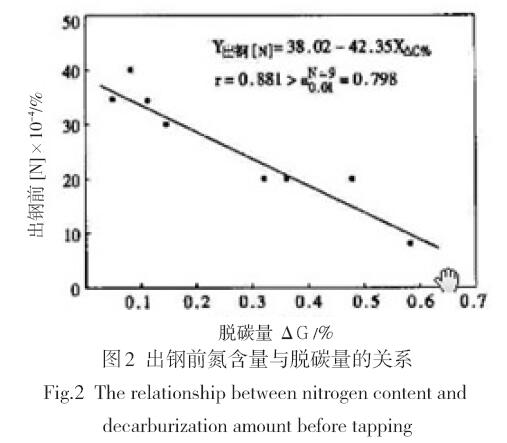

(1)电炉冶炼终了的氮含量偏高,样本氮含量基本都在0.0036%左右,这与目前转炉冶炼终了氮含量一般在0.0019%以下有很大差距,主要原因是转炉的供氧强度远大于电炉,且大部分转炉还有底吹氩搅拌的优势,要降低电炉钢的氮含量,就需要改善钢水的搅动条件及提高供氧强度;另一方面,电炉终点氮含量与钢液的脱碳量有很大的关系,脱碳量越大,钢中的碳氧反应产生的CO 气泡越多,气泡吸附钢中氮元素的量越大,文献[2]在冶炼GCr15 时得出终点氮与脱碳量的关系见图2,因此,适当增加氧化期的脱碳量能降低终点氮含量。

(2)电炉出钢过程氮含量增加较多,平均增加了0.0006%,主要原因是在出钢过程中,钢液与空气大量接触,导致钢液大量吸氮,由于钢液中[O]是表面活性元素[3],它能阻止空气中{N2}向钢液中溶解扩散,若钢水中[O]含量过低,容易造成钢水增氮,由于脱氧是在出钢过程中进行的,在钢液中的氧含量大幅下降的情况下,出钢过程的氮含量有较大幅度的上升。

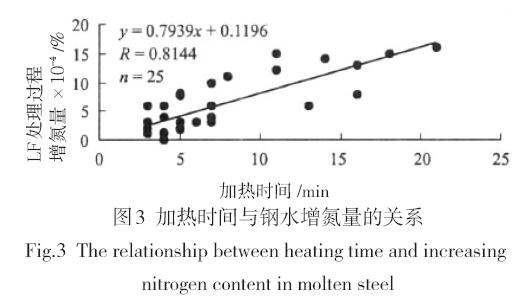

(3)LF 炉冶炼过程的氮含量也呈上涨趋势,主要是在加热过程中,如果埋弧不好,电弧的附近的钢液就会裸露在空气中,这部分钢液面的温度相对较高,在高温下氧、硫对钢液的表面活性作用消失,电弧将氮气离解成氮原子,钢液容易吸氮。有研究表明[4],钢液加热时间与增氮量的关系,见图3。

(4)LF 结束到VD 真空处理前的时间较短,但氮含量也上涨了0.0004%~0.0005%,主要原因一方面是样本钢液在入VD 前因渣量较大,进行了滗渣操作,滗渣过程中钢液与空气接触而吸氮,另一方面VD 处理前的喂线过程吸氮。LF 精炼后,钢液脱氧良好,在对钢液进行Ca 处理时,钙气化形成钙气泡将钢液面吹开或吹氩搅拌量大,造成裸露的钢液从空气中吸氮,同时,硅钙线中也含有一定的氮,有调查表明[5],硅钙线中有较高含量的氮(0.556%),所以在喂硅钙线过程氮含量有一定的增加。

(5)钢包精炼过程底吹氩对钢液氮含量也有一定的影响,一方面,随着氩气泡的上升,钢中的氮原子在气泡与钢液界面聚集,并随着气泡的上升排除;另一方面,吹氩时如果流量控制不当容易将渣面吹开造成钢液裸露在空气中,导致吸氮。实际生产中钢水增氮量随着吹氩时间增加呈现缓慢增长的趋势。

(6)真空处理过程的氮含量均有一定幅度的下降,平均下降了0.0016%,这与钢液进入VD 的初始氮含量较高有很大关系。有研究[6]表明:钢液的有效真空时间、钢液的Al、Ti 含量以及真空度都与VD真空过程的脱氮率有很大的关系。真空度越低,真空室氮的分压越低,钢中的氮越易向外扩散;有效真空时间越长,氮的扩散时间也长,也利于钢液去氮;铝和钛含量越高,在钢中形成氮化钛和氮化铝的量越多,固氮的量越大,越不利于脱氮。

(7)浇铸过程的氮含量上涨较多,平均上涨了0.0015%,说明浇铸过程钢液的密封性较差,钢流细小,钢液与空气接触面积和接触时间较多,因而氧化、吸氮严重,尤其是含Cr、Ti、V 的Al 镇静钢的吸氮严重成品的氮含量基本都在0.006%以上,平均为0.0065%。

2 工艺优化措施

针对钢中氮含量的控制现状,在冶炼对氮含量有较高要求(≤0.005%)的低温石油机械用钢40CrNi2MoA 前进行了工艺调整,主要的调整内容有以下几点:

(1)电炉炉内采用埋弧泡沫渣操作,一方面避免电弧将弧光附近空气中的氮分子离解成氮原子1/2N2(g)=N(g),从而更容易进入钢液;另一方面降低钢液与空气直接接触的机会,减少吸氮。

(2)采用氧化末期向钢中加矿及双管深吹氧的方式改善电炉炉内钢水的搅动条件,由于铁矿石的主要成分为Fe3O4或Fe2O3,含有大量的氧,铁矿石在下沉的过程中逐步融化,进入钢液后集中释放大量的氧,这些氧与钢中的碳发生的剧烈的碳氧反应,产生大量的CO 气泡,气泡在上浮的过程中吸附氮元素,从而降低钢中的氮含量。

(3)脱氧剂的加入由以前的出钢过程中加调整为出钢结束后加入,避免脱氧钢液在出钢过程中与空气接触大量吸氮。

(4)LF 炉处理时尽量减少处理时间,同时控制好氩气流量,避免钢液与空气直接接触,同时保证炉渣的发泡性能,尽量避免电弧与空气直接接触。

(5)延长真空处理时间,由12min 延长到15min,并保证极限真空度≤67Pa。

(6)浇铸过程采用氩气保护浇铸,并在浇钢前向中注管内吹氩,将中注管及钢锭模内的空气排出去,降低钢液在浇铸过程中吸氮。

3 工艺优化后的冶金效果

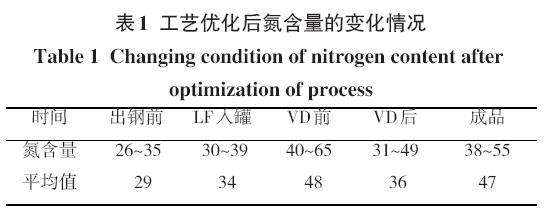

工艺优化后试制了6 炉40CrNi2MoA,3 炉

35CrMo,冶炼过程的氮含量控制情况见表1。

(1)试制时电炉冶炼适当加大了配碳量,钢液的脱碳量在0.60%~0.90%之间,末期通过加矿及深吹氧使得电炉终点氮含量有了明显的下降,平均氮含量为0.0029%,较工艺试验前降低了近0.0007% ,由于冶炼的供氧方式是人工吹氧,不能保证供氧强度,终点氮含量与文献2 的研究还有很大的差异。

(2)出钢时,只有3炉钢脱氧是在出钢结束后进行的,出钢过程钢液的增氮量变化不大,平均为0.0005%,该增氮量包括出钢时向钢液加入合金Cr铁和Mn 铁带来的氮含量。

(3)试制钢液在LF 炉的处理时间在98 min~150 min 之间,平均为122 min,精炼时间偏长,试用了炉渣发泡剂,但发泡性能不理想,炉渣发泡时间只能持续3min~5 min,导致了该过程氮含量增加较多,平均增加了0.0014%。

(4)真空处理过程的平均脱氮量为0.0012%,脱氮率为25%,该脱氮效果有一定的改善。

(5)浇铸过程氮含量平均增加了0.0011%,较试验之前的0.0015%降低了0.0004%,但与文献[4]的研究还有很大差距,主要原因是保护浇铸效果不理想,氩气不能完全充满流钢系统所致。

4 结论

(1)采用改善电炉氧化渣的发泡性能、增加钢液的脱碳量、在电炉氧化末期加入铁矿石等措施,能有效降低电炉冶炼终点的氮含量;

(2)控制LF炉的处理时间、加强埋弧操作、降低精炼及浇铸过程中与空气接触的机会能减少吸氮;

(3)真空处理时降低真空度及延长真空保持时间能提高真空脱氮率;

(4)通过工艺调整,基本能生产氮含量≤0.005%的钢种。

参 考 文 献

[1] 范鼎东.LF—VD钢包精炼炉脱氮工艺[J].特殊钢.2006.6

[2] 陈列等.50 吨电炉冶炼GCr15 氮含量的控制研究[J].特殊钢2004. 7

[3] 吴伟等.马钢CSP 流程对钢水氮含量控制的研究[C].十二届钢质量及非金属夹杂论文集

[4] 凌天鹰、徐匡迪.浇注过程钢液吸氮的研究[J].钢铁研究,1989.5

[5] 常金宝等.LF精炼钢增氮因素分析[J].金属世界.2008.4

[6] 陈从虎等.X70 管线钢控氮工艺研究[J].河南冶金.2009.6

[7] 周德光等.钢中氮的控制及其对质量的影响[J].炼钢2005.2