李渊

(深圳市中金岭南有色金属股份有限公司韶关丹霞冶炼厂,广东韶关512300)

摘 要:丹霞冶炼厂焙烧车间回转窑上料为敞开式上料系统,扬尘量大,员工工作时间较长,劳动强度大,设备检修空间局限。原有上料系统的圆盘给料机难以满足现有工况使用要求,故障率高。本文对焙烧车间回转窑工序圆盘给料机进行改进,实际应用表明改进后的圆盘给料机未有维修记录,人员操作简单、方便、实用,对上料系统的连续工作提供了很好的保障。

关 键 词:圆盘给料机;回转窑;上料系统;轴承

丹霞冶炼厂焙烧车间回转窑工序主要针对净化车间生产的铁渣进行再处理回收,产品为氧化锌,年处理铁渣约6万t。本文主要阐述回转窑上料系统圆盘给料机的改进。回转窑工序上料系统主要由抓斗吊、圆盘给料机、斗式提升机、输送皮带组成。2014回转窑年处理铁渣量增加至6万t。回转窑上料系统负荷增大,原有圆盘给料机故障率高,维修困难,不适用现有工况条件,有待改进。

1 原有圆盘给料机

1.1 结构组成

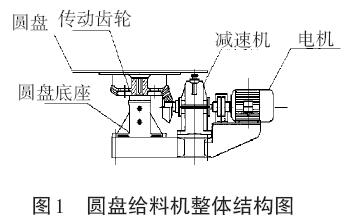

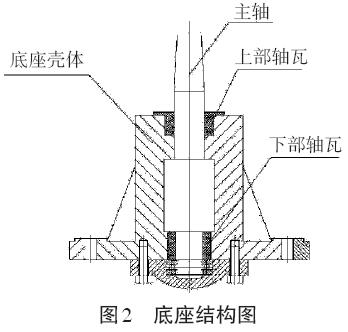

原使用圆盘给料机由驱动装置(电动机和减速机)、圆盘底座、传动齿轮、圆盘构成,如图1所示。该设备底座由底座壳体、上部轴瓦、下部轴瓦、主轴、下部密封端盖及平面轴承(8209)组成,见图2。

1.2 优点

①圆盘给料机能均匀连续地送矿至输送皮带机,输送量可通过简单形式来调节,可以连续输送粉状、块状物料;②传动齿轮中的伞齿轮和锥齿轮是在敞开式状况下工作的,操作状态易于控制,维修简单;③安装要求简单,对现场工矿要求简单;④安装于钢结构下料仓下方,能承受较大的仓压。

1.3 存在的问题

该设备在初期使用有良好的使用效果,随着回转窑工序年生产量由2万t提升至6万t,使用情况已不能满足现有工况的使用要求,维修率升高(平均年需更换5台以上),操作人员劳动强度大,生产周期不稳定。经过现场技术人员分析鉴定,损坏主要原因为该设备底座结构不符合现场工况生产要求[1]。

1.4 存在问题的原因

设备底座失效的原因如下:①该设备由驱动装置驱动伞齿的转动来带动主轴的转动,即上部轴瓦及下部轴瓦与底座壳体通过过盈配合来保证整体转动的稳定,由于现场扬尘量较大,生产时间长,主轴长时间转动致使轴瓦磨损,轴瓦与底座壳体的过盈量不够导致轴瓦上浮,该设备失效;②下部平面轴承(8209)承受轴向的整体载荷,该平面轴承选型不当,导致轴承有失效隐患;③随着回转窑工序处理量的增加,需要保持圆盘给料机24h连续作业,长时间运行及较大的负荷导致轴转动过程中上部轴瓦及下部轴瓦的磨损,轴在运行过程中产生晃动,导致该设备失效;④在连续作业的情况下,轴的晃动导致传动锥齿轮及伞齿轮磨损,该设备失效;⑤底座壳体上部没有密封压盖,矿尘及杂物容易进入底座壳体内部,润滑难以保证。综上所述,该设备在现有工况条件下,平均使用寿命约2月,远不能达到生产要求。

2 圆盘给料机的改进

2.1 改进后圆盘给料机底座的结构组成

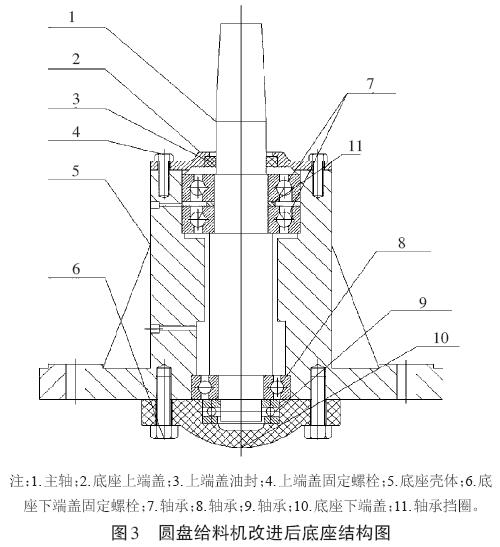

改进后的圆盘给料机底座主要组成部分有底座壳体、主轴、底座上端盖、上端盖油封(65×80×12)、轴承(7312)、轴承(6310)、轴承(8309)、底座下端盖和轴承挡圈,如图3所示。

2.2 改进后圆盘给料机的特点

①底座增加上部密封端盖,保证设备在24h运转过程中矿尘及杂物不进入底座内部,保证了良好的内部润滑环境;②取消轴瓦与主轴的配合改为轴承与主轴配合,底座上部利用两套角接触球轴承(7312)与主轴配合,单个该轴承可以承受径向和单向轴向的联合载荷,同时可以限制轴向位移量,而且成对使用该轴承可以消除轴向的反作用力,在现场有良好的使用效果;③主轴下部利用深沟球轴承与主轴配合,该轴承可以承受较大径向载荷,同时可以限制主轴的双向轴向位移量在轴承的游隙范围内,在低转速下运行可靠;④原有底座的平面轴承改为重载荷平面轴承,消除原有平面轴承失效的隐患;⑤底座壳体开加油孔保证轴承日常润滑;⑥原有底座安装尺寸不变,便于在最短时间内更换,节省维修时间。

3 结语

回转窑上料为敞开式上料系统,扬尘量大,员工工作时间较长,劳动强度大,设备检修空间局限。原有上料系统的圆盘给料机难以满足现有工况使用要求,故障率高(平均每年更换5台)。自2015年12月对圆盘给料机进行改造安装至2017年,丹霞冶炼厂回转窑工序圆盘给料机未有维修记录,人员操作简单、方便、实用,对上料系统的连续工作提供了很好的保障。

参 考 文 献:

[1]钱志根.浅析几种座式圆盘给料机的应用与设计改进[J].矿山机械,2007(6):143-145.