徐阳, 李晶, 隋然

(兰州工业学院材料工程学院, 甘肃 兰州 730050)

摘 要:为了快速脱氧和脱硫,并改善顶吹精炼的动力学条件。以某炼钢厂150 t 铁水包为原模型,建立了模型与原型尺寸比为1:4 的物理模型。实验研究了吹气位置、吹气高度和吹气量对钢液混匀的影响规律。结果表明,当吹气孔距离钢液面高度为200 mm、吹气孔距离铁水包中心0.7R、吹气量600 L/min 时钢液的混匀时间最短。

关 键 词:铁水包 顶吹气 钢液时间 水模

喷射冶金是炉外精炼方法中使用的重要手段[1],具有快速脱氧、脱硫,提高合金元素的收得率,微合金化的功能[2-5],并可以改善顶吹精炼的动力学条件。为了有效地发挥精炼过程中喷射冶金效果,本研究在相似原理的基础上[6-7],建立了铁水包顶吹水力学模型,通过模拟实验研究,掌握顶吹枪在不同吹气位置、吹气角度、吹气位置和吹气流量对铁水包内钢液均混时间的影响;从而为制定合理的顶吹工艺提供理论依据。

1 实验

1.1 原理

1.1.1 几何相似

按照模型与原型尺寸比为1∶4 的物理模型,保证几何相似,具体尺寸见表1。

1.1.2 动力学相似

根据流体力学的知识,钢液的流动只要满足修正Fr 准数相等就可满足动力学相似[1]。根据模型与原型修正Fr 准数相等,得出:

Qm=0.011 2Qp .

式中:Qm 为实验气体流量;Qp 为实际气体流量。

1.2 设备

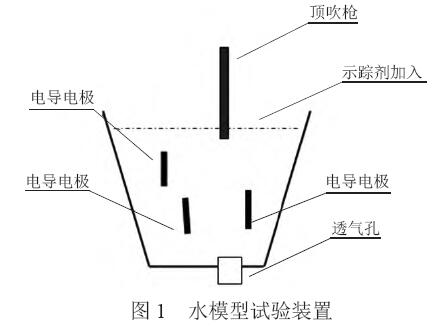

本实验使用的主要设备有:空气压缩机、储气罐、流量计、电导电极、计时器等,如图1 所示。在本实验中,钢水用水来模拟,氩气用空气来模拟。

图1 是实验室进行水模型试验装置简图,用有机玻璃模拟钢包。本实验根据刺激—响应技术,采用电导法测定均混时间,向模型内某一位置瞬时加入一定量的示踪剂(饱和的KCl 水溶液),然后连续测定水的电导率变化,直至电导率变化不超过稳定值(C∞) 的±5%(即选取|Ct- C∞|≤0.05 C∞ 为标准),所需的累积时间t0.95 即为混匀时间。

数据采集时间为3 min,采集数据时间间隔为0.05 s。为了更好地消除实验误差,实验每个测量点,重复测量3 个实验数据,取实验数据的平均值作为该测量点的实验结果。

1.3 结果分析

1.3.1 顶吹气量对均混时间的影响

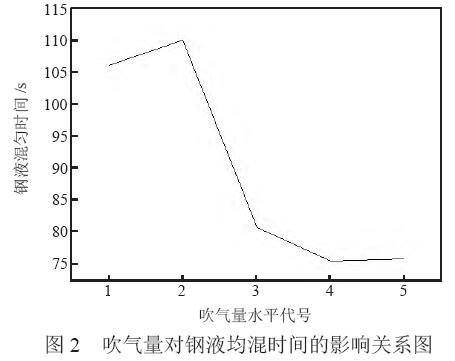

为了研究顶吹气量对铁水包内钢液均混状况的影响规律,通过水模型试验:在一定的吹气高度(200 mm) 下, 顶吹气量分别选取水平1(300L/min)、水平2(400 L/min)、水平3(500 L/min)、水平4(600 L/min)、水平5(700 L/min),根据这些不同吹气量下的铁水包内液体的混匀时间实验结果得到如图2 所示。

从图2 可以看出:随着吹气量的增加,钢液的均混时间减少,但是在气量由水平1 增加至水平2 以及水平4 到水平5 的过程中有小幅度的增加,吹气量为水平4,即600 L/min 时的钢液混匀时间最短。

实验结果表明:吹气量为600 L/min 时最有利于钢液的混匀。

1.3.2 吹气高度对均混时间的影响

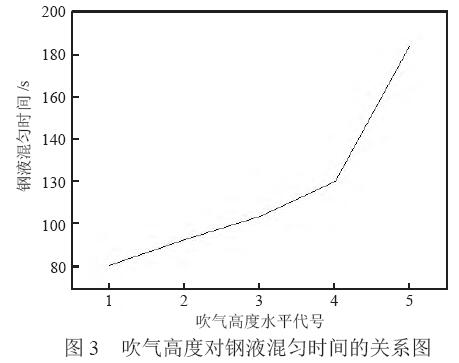

为了研究顶吹气距离钢液面高度对铁水包内钢液均混状况的影响规律,通过水模型试验:在一定的吹气量(500 L/min)下,顶吹高度分别选取水平1(200 mm)、水平2(225 mm)、水平3(250 mm)、水平4(275 mm)、水平5(300 mm),根据这些吹气高度下的铁水包内液体的混匀时间实验结果得到如图3所示。

从图3 可以看出:总的变化趋势是钢液的混匀时间随着吹气高度的增加而增加,吹气高度为水平1 即200 mm时的钢液混匀时间最短。

实验结果表明:吹气量为200 mm 时最有利于钢液的混匀。

1.3.3 吹气位置对混匀时间的影响

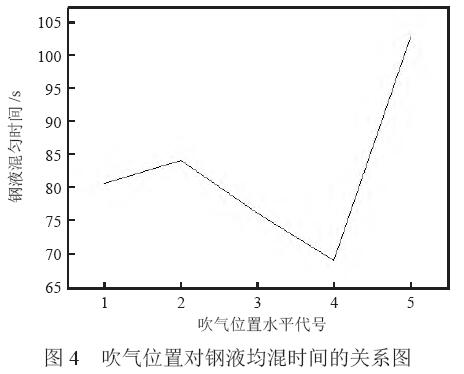

为了研究顶吹气位置据中心距离(R)对铁水包内钢液混匀状况的影响规律, 通过水模型试验在一定的吹气量(500 L/min)一定的吹气高度(200 mm)下,顶吹位置分别选取水平1(0.1R)、水平2(0.3R)、水平3(0.5R)、水平4(0.7R)、水平5(0.9R),根据这些吹气位置下的铁水包内液体的混匀时间实验结果得到如图4 所示。

从图4 可以看出:钢液的均混时间随着吹气位置的改变而改变,吹气位置从水平2(0.3R)到水平3(0.5R)再到水平4(0.7R)的变化过程中钢液均混时间缩短,从水平1(0.1R)到水平2(0.3R)及水平4(0.7R)到水平5(0.9R)的变化过程中均混时间增加。实验结果表明:吹气位置为水平4(0.7R)时,均混时间最短。

2 结论

通过实验可以得出:

1)顶吹位置对均混时间影响。吹气位置0.3R 到0.7R 的变化过程中,钢液均混时间缩短,从0.1R 到0.3R 以及0.7R 到0.9R 的变化过程中,均混时间增加。在0.7R 时,均混时间最短。

2)顶吹气量对均混时间的影响。随着吹气量的增加,钢液的均混时间减少。当吹气量为600 L/min时,均混时间最短。

3)吹气高度对均混时间的影响。随着吹气高度的增加,均混时间增加。当吹气高度为200 mm 时,均混时间最短。

参 考 文 献

[1] 朱苗勇,萧泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998.

[2] Sahai Y, Emi T.Criteria for water modeling of melt flow andinclusion removal in continuous casting tundishes [ J ] . ISIJinternational, 1996,36(9):1 166.

[3] 杨福,毕学工,周进东,等.高磷铁水预处理脱磷动力学模型研究[J].钢铁研究,2012(6):6- 11.

[4] Jonsson L,Joensson P. Modeling of fluid flow conditions around theslag/metal interface in a gas- stirred ladle [J]. ISIJ,1996,36:1 127- 1 134.

[5] 武守防,马全峰.100 tEAF- LF- RH- CC 流程生产洁净管线钢的工艺实践[J].特殊钢,2013(1):28- 31.

[6] 尹弘斌,金山同.CAS 工艺条件下钢包内夹杂物上浮规律的理论研究[J].钢铁,1996(10):13- 17.

[7] 韩文习,李丰功,战东平,等.60 t LF 钢包底吹氩行为的物理模拟[J].山东冶金,2012,34(3):28- 31.