曾大新1,何汉军1,张元好1,张战场2,肖海波2

(1. 湖北汽车工业学院材料科学与工程学院,湖北十堰442002;2. 东风精密铸造有限公司,湖北十堰442714)

摘 要:铸态高强度高伸长率球墨铸铁是近年来铸铁材料研究的热点,其研究与应用有很大进展。本文概述了包括固溶强化铁素体基体、珠光体-铁素体基体、奥铁体基体的铸态高强度高伸长率球墨铸铁研究进展,介绍了它们的化学成分、生产工艺与性能特点,指出了生产应用中存在的问题,展望了其研究与发展前景。

关 键 词:球墨铸铁;铸态;高强度;高伸长率

球墨铸铁具有良好的力学性能和铸造性能,是重要的工程材料,自其问世以来发展迅速,生产技术进步显著,已在工业生产中得到了广泛的应用。球墨铸铁力学性能可在很宽的范围内变化,但其强度高则伸长率低,反之亦然。国家标准(GB/T 1348—2009) 规定的球墨铸铁牌号中,抗拉强度为800 MPa时伸长率为2%,伸长率为22%时抗拉强度为350 MPa,这代表了球墨铸铁的现有技术水平。提高球墨铸铁的综合力学性能,使其在具有较高强度的同时有高的伸长率,不仅增加产品的可靠性,而且也为扩大球墨铸铁的应用范围创造了条件。因此,高强度高伸长率球墨铸铁的研究与生产技术开发,一直受到人们的关注,特别是在铸态下获得高强度高伸长率能降低生产成本,近年来国内外做了大量的研究工作,取得了一些成果。本文总结了铸态高强度高伸长率球墨铸铁研究进展,对生产应用中存在的问题进行了分析,并提出了未来的研究方向。

1 固溶强化铸态铁素体球墨铸铁

1.1 固溶强化铸态铁素体球墨铸铁的化学成分

铸态球墨铸铁的基体组织一般由铁素体和珠光体组成,珠光体比铁素体有更高的强度,通常利用珠光体来强化基体,提高球墨铸铁的强度[1-3]。固溶强化铁素体球墨铸铁是利用固溶强化替代通常的珠光体强化,在铸态下获得具有高强度高伸长率的铁素体基体。

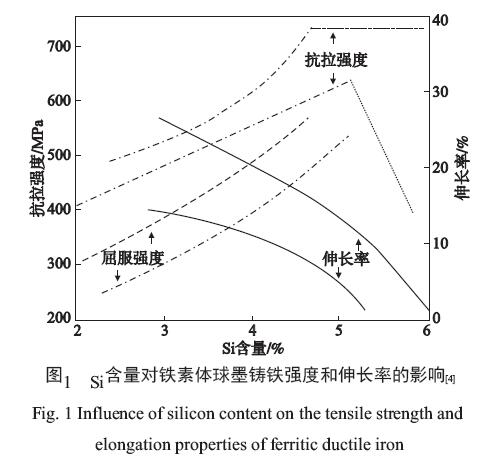

Si是铸铁中的常规元素,Si促进铁素体的形成,同时在一定的范围内对铁素体有显著的强化作用,而且塑性下降不显著,图1是Si含量对铁素体球墨铸铁强度和伸长率的影响[4]。

运用Si固溶强化生产高强度铁素体球墨铸铁早有报道[5],但以前人们认为Si增加铸铁的脆性。十多年前,欧洲铸造工作者关注Si在球墨铸铁中强化铁素体的作用,系统研究了Si固溶强化铁素体球铁的力学性能和工艺性能[6-10],并将其应用于生产,称之为“第二代球墨铸铁”,2012年欧洲球墨铸铁标准EN 1563修改时增添了3个牌号的固溶强化铁素体球墨铸铁[11]。

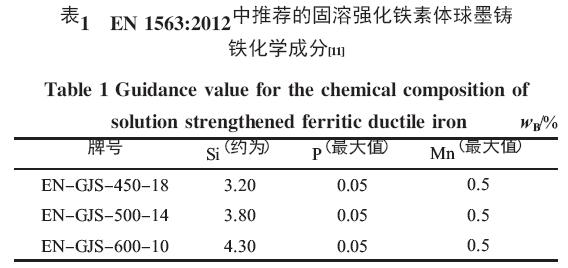

EN 1563∶2012标准推荐的Si固溶强化铁素体球墨铸铁化学成分如表1[11],3个牌号的化学成分主要差别是Si含量,强度级别高的牌号Si含量高,Si含量最高为4.3%;Mn和P的要求相同,上限分别是0.5%、0.05%;C含量没有给出具体值,但指出了C含量应随Si量变化。标准还指出,在有其他合金元素存在时Si含量可低一些,Mn含量低能提高伸长率、改善加工性能。

Si固溶强化铁素体球墨铸铁的基体组织可以有少量珠光体,EN 1563∶2012标准规定珠光体量不大于5%,自由渗碳体不大于1%。石墨形态由于高的Si含量,可能会出现碎块状石墨,研究表明可以通过加Bi孕育而克服[9-10]。

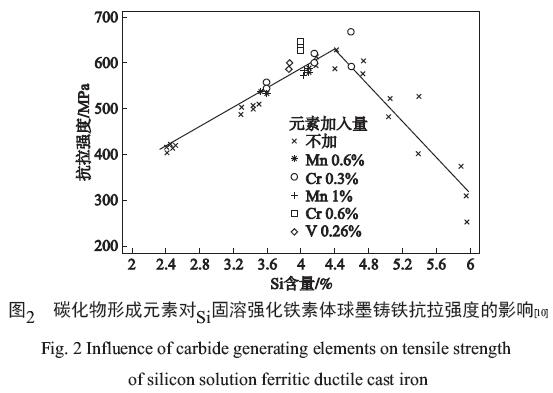

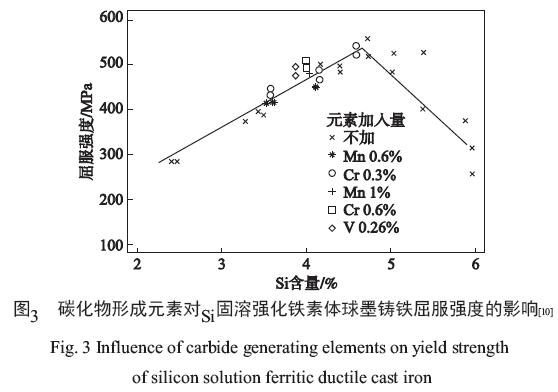

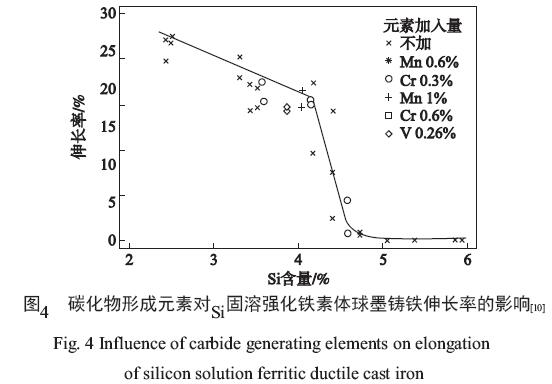

最近,一些研究者进一步研究了化学成分对固溶强化铁素体球墨铸铁的组织与性能的影响。W. Stets等人[10]研究Cr、Mn、V等元素碳化物与珠光体形成元素对Si固溶强化铁素体球墨铸铁力学性能影响,结果如图2-图4[10],发现这些元素的影响不明显,与传统球墨铸铁生产比较,这些元素含量范围可以放宽,有利于降低生产成本。P. Weiβ等人[12]研究Co和Ni对Si固溶强化铁素体球墨铸铁组织的影响,发现Co含量到4%、Ni含量到3%对石墨与基体组织影响很小,因此认为Co和Ni是适合进一步强化铁素体的元素,由于Si固溶强化铁素体球墨铸铁中Si超过4.3%后强度下降,最高强度只有600 MPa,加入Co和Ni可望获得更高强度。A.Alhussein等人[13]研究Si、Cu和Ni含量对GJS 500-14、GJS 600-10两个牌号球墨铸铁力学性能的影响,指出,增加Si含量使强度增加,伸长率与抗冲击性能降低,Si含量增加超过0.25%时冲击吸收功达不到相应牌号要求;Cu(≤0.4%)对强度影响很小,但降低抗冲击性能;Ni(≤0.39%)提高抗冲击性能,对强度影响不大。

1.2 固溶强化铸态铁素体球墨铸铁的力学性能

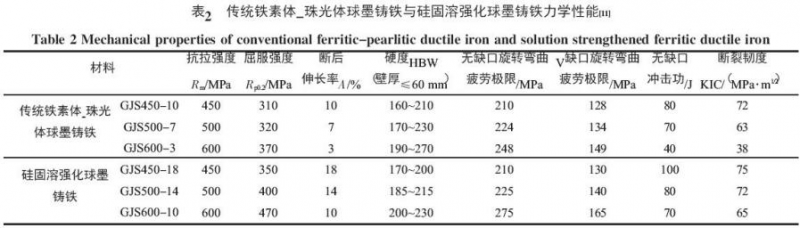

研究表明Si固溶强化铁素体球墨铸铁的静态力学性能优异,表2是自EN 1563∶2012中摘录的硅固溶强化球墨铸铁力学性能和抗拉强度级别相同的传统铁素体-珠光体球墨铸铁力学性能[11],对比可见,Si固溶强化铁素体球墨铸铁比相同抗拉强度的传统铁素体-珠光体球墨铸铁断后伸长率、屈服强度高,硬度变化范围小;600 MPa级的Si固溶强化铁素体球墨铸铁的旋转弯曲疲劳极限、冲击吸收功和断裂韧度明显高于同强度的铁素体-珠光体球墨铸铁。

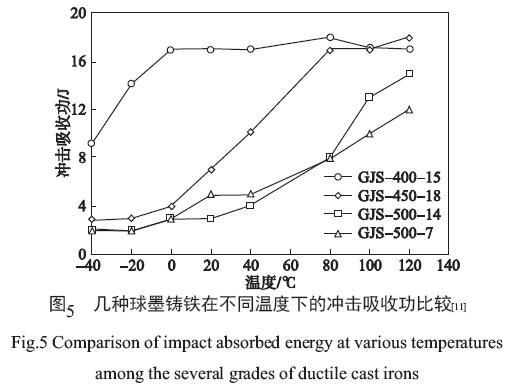

图5是EN 1563∶2012中给出的几种球墨铸铁的V型缺口冲击吸收功随温度变化的比较[11],可见Si降低铁素体球铁冲击吸收功,但Si量较高的固溶强化铁素体球铁GJS500-14与Si量较低的珠光体-铁素体球铁GJS500-7比较,冲击吸收功差别不大。

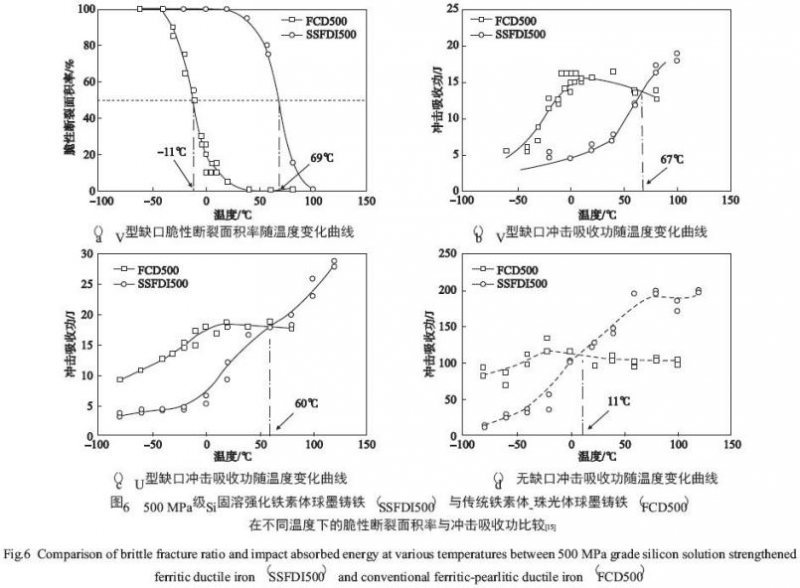

近期,一些人对Si固溶强化铁素体球墨铸铁的性能做了进一步的研究[14-16]。梅谷拓郎等人[15]对比研究500 MPa与600 MPa级的Si固溶强化铁素体球墨铸铁和传统铁素体-珠光体球墨铸铁力学性能,结果显示,Si固溶强化铁素体球墨铸铁的屈服强度、伸长率和旋转弯曲疲劳极限都高于传统铁素体-珠光体球墨铸铁;500 MPa级的Si固溶强化铁素体球墨铸铁塑-脆性转变温度高于同强度的传统铁素体-珠光体球墨铸铁,前者为69 ℃,后者为-11 ℃ (见图6a);比较V型缺口、U型缺口与无缺口冲击吸收功,发现Si固溶强化铁素体球墨铸铁在较高温度下的冲击吸收功更高,较低温度下则相反(如图6b、c、d)。

T. Ikeda等人[16]认为球墨铸铁的韧性与应变速率和温度有很大关系,不合适用夏氏冲击试验评价,因此用V型缺口试验进行动态三点弯曲试验,发现Si固溶强化铁素体球墨铸铁的弯曲强度对温度和应变速率不敏感,22 ℃与-20 ℃时的弯曲强度相同;-20 ℃下,应变速率在1.5×10-4~2.0×100 s-1范围内,GJS-500-14与传统铁素体-珠光体球墨铸铁的弯曲强度几乎相同,从而认为Si固溶强化铁素体球墨铸铁有广泛的应用潜力。杨万虎等人[17]的研究结果表明,Si固溶强化铁素体球墨铸铁QT500-14与传统球墨铸铁QT500-7比较,在不同温度下冲击吸收功差别不大;QT500-14与传统球墨铸铁QT450-10、QT400-18比较,在高温下的冲击吸收功相当,但在低温和常温下的冲击吸收功要低很多。

综合已有研究结果可以认为:Si固溶铁素体球墨铸铁比抗拉强度相同的铁素体-珠光体球墨铸铁有更高的屈服强度、伸长率和疲劳极限;铸件硬度差小,切削性能好;碳化物与珠光体形成元素对性能影响小,其含量可以放宽,降低生产成本。对于抗冲击性能,不同研究者得出的结果不完全一致,还有待于进一步的研究。目前,Si固溶铁素体球墨铸铁在欧洲受到铸造业的重视,近年来国内也有不少关注[17-19],但应用还很少,对其抗冲击性能仍然存在疑虑。Si固溶铁素体球墨铸铁的静态力学性能好,较高温度下的抗冲击性能优势明显,随着产品设计与铸造工作者对这种材料的不断认识,将会得到广泛的应用。

2 珠光体-铁素体混合基体球墨铸铁

珠光体-铁素体混合基体的球墨铸铁具有较好的强度与伸长率配合,大多数铸态高强度高伸长率球墨铸铁的研究与开发是以珠光体-铁素体混合基体为基础,通过固溶强化、细晶强化及珠光体与铁素体比例调控来获得高强度与伸长率。这类球墨铸铁的技术关键是,选择合适的元素实现固溶强化、细晶强化,并平衡珠光体与铁素体比例;另外是优化铁液熔炼和处理工艺,保证石墨球化良好、球径细小、晶间夹杂物偏析少。

2.1 Si、Cu、Ni合金化球墨铸铁

Si促进球墨铸铁中铁素体形成,Cu、Ni促进珠光体形成并细化珠光体,控制它们的含量可调控基体组织中珠光体和铁素体比例;Si、Cu、Ni都促进一次结晶石墨化,没有晶间偏析,都有固溶强化作用。因此,Si、Cu、Ni是铸态高强度高伸长率球墨铸铁生产中最合适的合金元素。近年来,许多研究者[20-25]选用这些元素合金化开发高强度高伸长率球墨铸铁,柯志敏[20]等人用2.6%Si、0.5%Cu,用覆砂铁型浇注,制备出抗拉强度≥600 MPa, 断后伸长率≥10%的球墨铸铁;QT600-10;陈淑梅[21]等人加入2.6%~3.0%Si、0.40%~0.50%Ni、0.60%~0.70%Cu,用树脂砂型浇注,制得QT600-7;陈忠士[23]等人用2.5%Si、0.25%~0.5%Cu,采用壳型铸造生产出QT600-10凸轮轴;小池真弘[25]等人用2.6%左右的Si、3%左右的Ni合金化,制备出抗拉强度达800 MPa、断后伸长率达10%的球墨铸铁,用这种球墨铸铁代替传统珠光体-铁素体混合基体球墨铸铁制造卡车底盘件,减重42%。

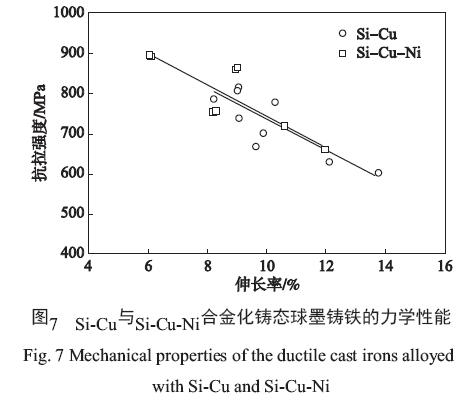

笔者研究了Si、Cu、Ni元素合金化的铸态球墨铸铁的力学性能,其化学成分范围为:3.22%~3.61%C、2.04%~2.92%Si、0.28%~1.12%Cu、0.51%~1.12%Ni、≤0.2%Mn。在砂型铸造Y型试块上测的强度和伸长率如图7,可见其性能指标远高于国家标准,从趋势线上看到,抗拉强度达到700 MPa时,伸长率可达10%。对Si-Cu合金化与Si-Cu-Ni合金化的结果分别进行分析,加Ni能获得更高的强度,对伸长率影响小。

2.2 SiboDur球墨铸铁

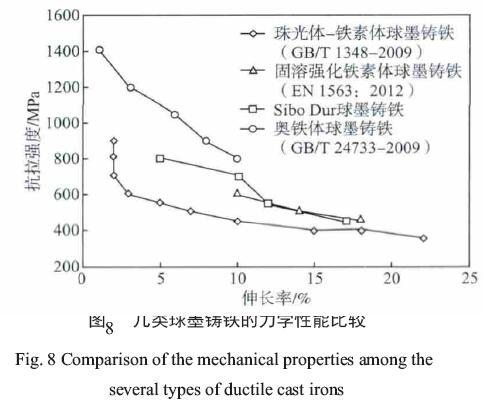

SiboDur球墨铸铁件是GF公司研发的铸态高强度高伸长率球墨铸铁,据称这种球墨铸铁以Si和B作为合金化元素[26-27],其综合力学性能远远高于传统珠光体-铁素体球墨铸铁(图8), 已形成了SiboDur450-17、SiboDur550-12、SiboDur700-10、SiboDur800-5系列[26-27]。据文献介绍[27-30],这类球墨铸铁能替代锻钢制造汽车发动机曲轴,能广泛应用于汽车底盘零件,在汽车轻量化中有比较明显的优势。

SiboDur球墨铸铁的工业应用报导比较多,而工艺技术方面的文献资料很少。按现有的铸铁理论和技术,仅仅以Si和B作为合金化元素,在铸态下难以使强度达到700~800 MPa的同时具有5%~10%的伸长率。GF公司申请的1件与该球墨铸铁有关专利中[31],列出的化学成分含有0.5%~0.8%Cu,0.000 2%~0.002%B,Cu可能也是SiboDur系列球墨铸铁中一个重要元素。B在该球墨铸铁中发挥什么作用还不清楚,在可查阅的文献资料中,有报导[32-34]微量B使含Cu铸态球墨铸铁中铁素体增加、硬度降低,笔者的试验也证明了这一点,但没有发现B有提高强度和伸长率的作用。

铸态珠光体-铁素体混合基体球墨铸铁中铁素体含量是影响强度与伸长率的重要因素,由于基体组织中铁素体含量对化学成分、冷却速度和孕育处理都很敏感,组织与性能的波动大,稳定比较差,这是此类球墨铸铁生产应用中需要重点研究的课题。

3 铸态奥铁体球墨铸铁

奥铁体球墨铸铁在以前称为奥氏体-贝氏体球墨铸铁,一般采用等温淬火获得,以工艺方法命名称为等温淬火球墨铸铁。这种球墨铸铁的综合力学性能明显优于其他基体的球墨铸铁(见图8),应用领域广泛。由于通过等温淬火来得到奥铁体组织的工艺较复杂、生产周期长、能耗高、成本高,人们一直在探索从铸态冷却后直接获得奥铁体组织[35-40]。但是,铸态奥铁体球墨铸铁的性能不如等温淬火的球墨铸铁,早前试制的这种球墨铸铁伸长率才有3%左右[35-38]。

最近,铸态奥铁体球墨铸铁的研究有新进展,S.Mendez 等人[41-42] 研究用3.0%~5.0%Ni、0~0.2%Mo、0.1%~1.0%Cu合金化;采用共析温度以上开型取铸件,空冷至奥铁体转变温度后将铸件埋入保温材料的冷却方式,制备出的铸态奥铁体球墨铸铁力学性能达到等温淬火球墨铸铁标准,试制的汽车转向节铸件抗拉强度达822 MPa、伸长率达9.2%。他们还针对所研究的合金成分与冷却方案建立了工艺模型,根据该模型可以对一定壁厚的铸件选择成分、确定开型温度、等温转变温度等,为工业化生产提供依据。S. N. Lekakh[43]研究铸件冷却方案与方法,用实验模拟与CFD数值模拟技术优化工艺参数,用化学成分为3.65%C、0.55%Mn、2.36%Si、0.55%Cu的球墨铸铁进行工艺验证,其力学性能达到了抗拉强度1 000~1 050 MPa、伸长率4%。

铸态奥铁体组织的形成决定于铸件的化学成分与铸件凝固后的冷却过程,加入Ni、Mo、Cu等合金化元素改变CCT曲线有利于奥铁体组织的获得,但高含量的合金元素显著增加生产成本,铸件凝固后冷却过程优化与精确控制,配合少量合金化,是减少生产成本、提高工艺稳定性的途径,随着工艺与过程控制水平的提高,铸态奥铁体球墨铸铁会有良好发展前景。

4 铸态高强度高伸长率球墨铸铁的发

展与展望铸态高强度高伸长率球墨铸铁的研究与开发已取得了一些成果,实践证明,铸态球墨铸铁可以获得比现有标准高得多的力学性能,还有很大的发展潜力。但是,铸态高强度高伸长率球墨铸铁在生产应用中还存在一些问题,主要是稳定性与一致性还不够高。目前,铸态高强度高伸长率球墨铸铁的研究一方面要提高组织与性能的稳定性和一致性,另一方面也还需要探索改善组织与性能的新技术,这些都需要在球墨铸铁理论与技术等方面做一些深入的研究工作。

(1) 深入研究化学元素对球墨铸铁组织、性能的影响。球墨铸铁中的化学元素影响组织的形成,从而影响性能;另外,元素的存在状态与分布也对性能有很大的影响。目前,人们对球墨铸铁中一些元素的作用,特别是微量元素及元素间相互作用的认识还不是很充分,需要对其进行深入研究,为高强度高伸长率球墨铸铁化学成分设计与控制、提高组织与性能的稳定性和一致性提供依据。

(2) 研究开发石墨球化率高、球径小而稳定一致的工艺技术。石墨球化良好才能使金属基体性能得到充分发挥;石墨球细小、球数多能减小晶间偏析,防止晶间相析出,提高组织的均匀性,还能提高石墨的圆整度、提高球化率,从而有利于提高材料的塑性和韧性;此外,石墨球大小还影响基体组织的形成。对于高强度高伸长率球墨铸铁,石墨球化良好、球径细小且稳定一致是十分重要的。影响石墨球化率与球径大小的因素主要是球化与孕育处理,现有技术很多,但生产上仍然存在稳定性与一致性的问题,有必要研究开发新的工艺技术或对已有技术进行优化。

(3) 开展铸件控制冷却技术的研究。铸件的冷却速度对其组织的形成有很大影响,一般而言,铸态球墨铸铁生产应当保证冷却速度的一致性,从而保证铸件组织与性能的一致性。在一些铸造条件下,可以控制铸件凝固后的冷却来改变固态相变,获得期望的组织与性能。通过控制铸件冷却来获得高强度高伸长率可以不加或少加合金元素,降低生产成本,对中小铸件具有发展前景。

铸态球墨铸铁件的组织与性能受其结构、尺寸的影响很大,在铸态高强度高伸长率球墨铸铁的大批量生产应用中,要重视针对具体铸件的工艺研究,以保证组织与性能的稳定性和一致性。

可以预见,随着人们对球墨铸铁组织形成机理及影响因素认识的深入、原材料及铁液处理工艺的进步、过程控制水平的提高,球墨铸铁力学性能还会有很大的提高,铸态高强度高伸长率球墨铸铁将会在汽车、轨道交通车辆等领域获得越来越广泛的应用。

参 考 文 献:

[1] Hafiz M. Mecha nical properties of SG-iron with different matrixstructure [J]. Journal of Materials Science,2001,36 (5):1293-1300.

[2] Gonzaga R A. Influence of ferrite and pearlite content on mechanicalproperties of ductile cast irons [J]. Materials Science & EngineeringA,2013,567 (2):1-8.

[3] Gonzaga R A,Landa P M,Perez A,et al. Mechanical propertiesdependency of the pearlite content of ductile irons [J]. Journal ofAchievements in Materials and Manufacturing Engineering, 2009,33 (2):150-158.

[4] Ductile Iron Society. Ductile iron data for design engineers:sectionV [EB/OL]. [2016-08-30]. http: //www.ductile.org/didata/Section5/Figures/pfig5_3.htm.

[5] Kovacs B V,Nowicki R M,Stickels C A. Method of making highstrength ferritic ductile iron parts:US,4475956 [P]. 1984.

[6] StetsW,Loblich H,Gassner G,et al. Solution strengthened ferriticductile cast iron properties,production and application [J]. InternationalJournal of Metalcasting,2014,8 (2):35-40.

[7] RichardL.SolutionstrengthenedferriticductileironISO1083/JS/500-10provides superior consistent properties in hydraulic rotators [J]. ChinaFoundry,2009,6 (4):243-251.

[8] Richard L. 固溶强化铁素体球墨铸铁[J]. 铸造,2010,59 (6):622-627.

[9] 张伯明,王继祥. 高Si球墨铸铁的新发展[J]. 现代铸铁,2013,33(5):49-58.

[10] StetsW,LblichH,SchumacherP,et al. Solution strengthened ferriticspheroidal graphite cast iron according DIN EN 1563: 2012-03-production, properties and application [EB/OL]. [2016-08-30]. http://www.casttec2012.de/uploads/vortragspraesentationen/Wolfram%20Stets.pdf.

[11] CEN/TC 190 “Foundry Technology”. EN 1563-2012,Spheroidalgraphite cast irons [S]. 2012.

[12] Weiβ P, Brachmann J, Bührig-Polaczek A, et al. Influence ofnickel and cobalt on microstructure of silicon solution strengthenedductile iron [J]. Materials Science and Technology,2015,31 (12):1479-1485.

[13] Alhussein A,Risbet M,Bastien A,et al. Influence of silicon andaddition elements on the mechanical behavior of ferritic ductile castiron [J]. Materials Science and Engineering A, 2014, 605: 222-228.

[14] Torre U D L, Loizaga A, Lacaze J, et al. As cast high siliconductile irons with optimized mechanical properties and remarkablefatigue properties [J]. Materials Science & Technology, 2014, 30(12):1425-1431.

[15] 梅谷拓郎, 池田朋弘, 須浦直之, 等. 高Siフェライト基地球状黒鉛鋳鉄の引張強さ, 疲労強度, 衝撃強さ[J] . 鋳造工学,2014,86 (1):36-42.

[16] Ikeda T, Umetani T, Kai N, et al. Str ain rate and temperatureinsensitiveness of notch-bend strength for high Si ductile cast iron [J].ISIJ International,2016,56 (5),868-874.

[17] 杨万虎,周文军,张守全,等. QT500-14、QT600-10高硅球墨铸铁研究[J]. 铸造,2014,63 (8):831-835.

[18] 张建振,吴晓涛,刘兆英,等. 浅析硅固溶强化球墨铸铁及其应用前景[J]. 汽车工艺与材料,2014 (3):58-63.

[19] 李传栻. 硅在铸铁中的固溶强化作用[J]. 金属加工:热加工,2015 (1):73-77.

[20] 柯志敏,关敏. 铸态QT600-10球墨铸铁的研制[J].现代铸铁,2007 (6):21-23.

[21] 陈淑梅,潘全章,刘宝安. QT600-7球墨铸铁材料的试验研究[J].铁道机车车辆,2009,29 (4):39-42.

[22] 于建平. 铸态高强度高伸长率FCD600-8-15球墨铸铁的生产[J]. 铸造技术,2011,32 (4):449-452.

[23] 陈忠士,邹泽昌,程艳,等. 铸态QT600-10合成球墨铸铁凸轮轴组织及力学性能[J]. 铸造,2015,64 (11):1138-1141.

[24] 柳建国;曾大新. 铸态QT700-10技术初探[J].铸造,2014,53(5):507-509.

[25] 小池真弘, 高内康弘, 中島範之, 等. 鋳放し球状黒鉛鋳鉄の強度と延性に及ぼすNi量の影響[J] . 鋳造工学,2011,83 (1):26-32.

[26] An extra dose of chemistry for iron that's hard and ductile [J]. FoundryManagement & Technology,2008,136 (9):42.

[27] Kniewailner L,Prukner S,Fischer G. Castings conquer the realm offorgings [J]. Casting Plant and Technology International,2008,24(2):2-7.

[28] MenkW,Kniewailner L,Prukner S.Cast crankshafts as an alternativeto forged crankshafts [J]. MTZWorldwide,2007,68 (5):23-24.

[29] Menk W,Tunzini S,Rieck T,et al. Development of ductile ironmaterial,dimulation and production technology to locally strengthencastings [J]. Key Engineering Materials,2011,457:343-348.

[30] Nichols J W. Lightweighting with iron [J]. Automotive EngineeringInternational,2013,121 (8):24-27.

[31] Menk W,Rietzscher R,Hecker A,et al. Spheroidal cast iron alloyparts and method for producing thereof:US,8771589 [P]. 2014.

[32] Hideo Y,Nakae H. Influence of boron on ferrite formation in copperaddedspheroidal graphite cast iron [J]. China Foundry, 2014, 11(4):375-381.

[33] Zou Y,Ogawa M,Nakae H. Interaction of boron with copper andits influence on matrix of spheroidal graphite cast iron [J]. ISIJInternational,2012,52 (3):505-509.

[34] Guerra L F V,Bedolla-Jacuinde A,Mejía I,et al. Effects of boronaddition and austempering time on microstructure, hardness andtensile properties of ductile irons [J]. Materials Science & EngineeringA,2015,648 (11):193-201.

[35] 惠梦君,李超荣,梁吉,等. 铸态奥氏体-贝氏体球墨铸铁的研究[J]. 机械工程学报,1988,24 (2):6-11.

[36] 李子全,吴炳尧. 铸态奥贝球铁的组织形成特点和镍对其力学性能的影响[J]. 现代铸铁,1996 (3):3-6

[37] Ning Z, Ren S, Sun J, et al. Study on as-cast austenite-bainiteductile cast iron [C] // Proceedings of the 8th International Symposiumon Science and Processing of Cast iron. Bejing:Tsinghua UniversityPress,2006:134-138.

[38] 赵润章,张金山. 铸态奥贝球铁组织与性能的研究[J]. 现代铸铁,2008 (1):64-66.

[39] Kiani-Rashid A R,Babakhani A,Ziaei S M R. A novel process onproduction of thin wall austempered ductile iron heat-treted in themold [J]. International Foundry Research,2011,63 (1):24-27.

[40] Meena A,Mansori M E. Material characterization of austemperedductile iron(ADI)produced by a sustainable continuous casting-heattreatment process [J]. Metallurgical and Materials Transactions A,2012,43 (12):4755-4765.

[41] Méndez S,Torre U D L,Larranaga P,et al. New as-cast ductileiron raises bar for properties [J]. Modern Casting,2015,105 (10):43-46.

[42] Méndez S, Torre U D L, Suárez R, et al. Processing thicknesswindow for as-cast ausferritic castings [C] //. AFS Proceedings 2015,American Foundry Society,2015,Paper 15-010:1-7.

[43] Lekakh SN.High strength ductile iron produced by engineered cooling:process concept [J]. International Journal of Metalcasting,2015,9(2):21-30.