摘 要:珠海粤裕丰钢厂一台132m2烧结机利用中修的机会将滑道密封改 为侧密封,取得令人满意的效果,烧结技术指标改善,生产率提高3.7%, 烧结机系统漏风率降低10%左右,吨矿电耗降低3kwh以上。仅节电一项每年即可创经济效益500万元以上。

关 键 词:无油密封 漏风率 吨矿电耗 风箱负压

烧结操作方针核心就是以风为纲,即烧结过程中,通过料层有效风量的大小,对烧结生产起决定性作用。单位时间单位面积料层通过的风量越多,料层的燃烧条件就越好,对生产就越有利。大风量、高负压是进行优质快速烧结的先决条件。

烧结机系统密封效果好坏用漏风率来衡量,漏风率升高,说明烧结及密封效果恶化,具体表现在烟道负压和废气温度降低,烧结技术指标下滑,能耗指标增加,所以降低烧结机漏风率对于改善烧结矿质量,降低消耗至关重要。

烧结台车与滑道之间的漏风占烧结漏风的60%左右,主要是台车与滑道之间接触点多,漏风面积大,很难治理,一直困扰着烧结生产。本次技术改造采用宝鸡市晋旺达机械设备有限公司的专利产品侧密封技术,取得了十分可观的效果。运行结果表明,滑道采用侧密封技术后,烧结系统漏风率大幅度降低,烧结生产率提高,吨矿电耗降低,而且告别了台车与滑道之间靠油脂润滑的时代,获得了较好的经济效益。

1 改造前滑道密封状况

烧结自投产以来滑道密封一直采用传统式滑板密封,台车在运行中,上游板弹性压缩与下滑板形成间隙配合。间隙中加注1#极压锂基脂起到密封和润滑作用。台车与滑板密封与风箱形成密闭空间,进行抽风烧结。

滑板密封由于受现场环境粉尘和温差变化大等诸多原因的影响,造成局部润滑堵塞、滑道磨损超限、游板变形、弹簧失去弹性而使滑道密封失去密封效果,造成烧结系统漏风量增大,主抽电机能耗增大,烧结矿产量、质量下降,生产成本上升。另外,日常维护润滑需要消耗大量的润滑油,下滑道的检修和更换需要停机检修,而且疏通油道等工作量大,耗费的时间长,直接影响烧结机生产的正常运行。

2 滑道侧密封技术的原理及特点

侧密封技术是宝鸡市晋旺达机械设备有限公司科研人员经过长期的技术研究和攻关,于2015年研制而成,并取得了发明专利(专利号:ZL201110030113.2)侧密封技术应用于烧结机,改变传统的滑道水平密封为垂直侧密封型式,从根本上解决了滑道密封不稳定、难维护、维修成本高、能耗高、产品质量不稳定的弊病。

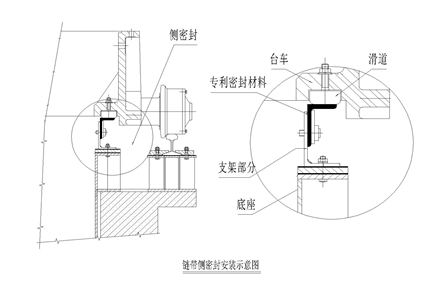

侧密封技术主要原理是根据烧结机的负压状态,将特制柔性稀土高分子材料作为密封部件直接应用于烧结机的台车和风箱之间,通过负压吸合达到两者之间的密封。由于无需润滑油润滑,解决了滑道密封在恶劣环境和温差变化大等不利情况下油路堵塞、润滑不畅、滑道磨损、系统漏风增大、最终无法使用的弊病,真正达到了密封效果稳定,无需停产检修,无需润滑的效果(结构如图1)。

图1

3 滑道侧密封的使用效果

3.1 烧结机系统漏风率降低,烟道负压和废气温度升高

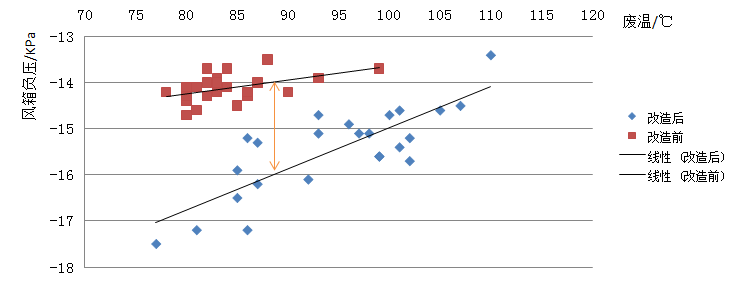

滑道密封效果得到改善后,烧结机漏风率明显降低,具体表现在烟道负压升高,废气温度升高。改造前后烧结机系统漏风率、烟道温度和负压的变化情况见表1,风箱负压与烟道废气温度散点图见3。

表1 改造前后烧结机漏风率对比

|

部位 |

改造前 |

改造后 |

漏风率 比较 |

||||

|

负压/KPa |

O2含量 |

漏风率 |

负压/KPa |

O2含量 |

漏风率 |

||

|

1#风箱 |

-10.6 |

17.9% |

85.6% |

-14.3 |

15.4% |

73.7% |

-11.9% |

|

3#风箱 |

-11.2 |

13.6% |

65.1% |

-11.6 |

13.5% |

64.6% |

-0.5% |

|

7#风箱 |

-11.1 |

14.5% |

69.4% |

-13.9 |

11.5% |

55.0% |

-14.4% |

|

13#风箱 |

-13.0 |

17.1% |

81.8% |

-16.2 |

15.7% |

75.1% |

-6.7% |

|

15#风箱 |

-11.2 |

18.9% |

91.2% |

-14.1 |

15.3% |

73.2% |

-22.0% |

|

17#风箱 |

-9.1 |

18.7% |

92.3% |

-14.4 |

16.3% |

82.8% |

-9.5% |

|

大烟道 |

- |

16.3% |

78.0% |

- |

15.1% |

72.2% |

-5.8% |

|

平均 |

-11.03 |

16.9% |

81.1% |

-14.8 |

14.8% |

71.0% |

-10.1% |

注:烧结机系统漏风率采用简易方法进行测定,改造前和改造后均采取同一测试方法进行对比,漏风率=检测氧含量/大气氧含量*100

表1数据显示出,烧结机实施侧密封技术后,烧结机系统漏风率由81.1%降低到71.0%,降低了10.01%;负压也由11.03kp提高到14.80kp,提高了3.77kp。

图2 烟道废温与风箱负压散点图

3.2 烧结技术经济指标改善

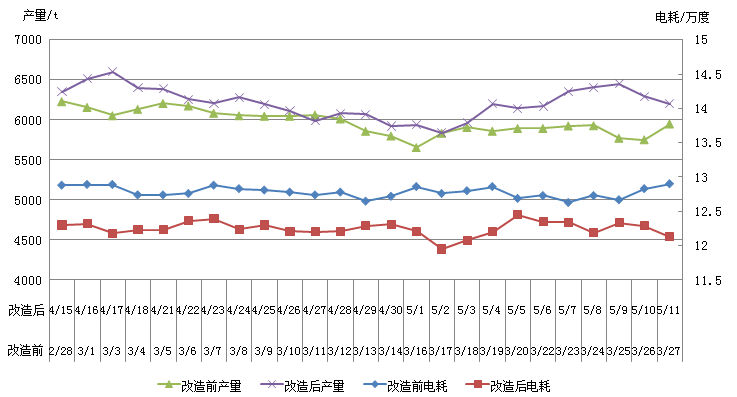

由于烧结机密封效果得到改善,单位时间内烧结料层的有效风量增加,烧结过程高温持续时间长,固相反应充分,烧结矿质量改善,成品率提高,烧结机利用系数增加。改造前后烧结技术经济指标变化情况见表2,电耗及烧结产量对比见图4。

表2 改造前后烧结技术经济指标变化情况

|

侧密封 技术 |

日产量 t |

利用系数 t/m2.h |

电耗 Kwh/t |

转鼓指数 % |

筛分指数 % |

|

实施前 |

5973.24 |

1.89 |

47.59 |

75.57 |

5.61 |

|

实施后 |

6216.67 |

1.96 |

43.96 |

75.81 |

5.49 |

|

对比 |

243.43 |

0.07 |

-3.63 |

0.24 |

-0.12 |

由表2可以看出,实施侧密封技术后,由于烧结过程有效风量增加,导致烧结矿质量改善,产量增加,消耗降低。台时产量有249.5t,增加到258.7t,增加了9.2t;烧结机利用系数有1.89 t/m2.h提高到1.96 t/m2.h,提高了3.7%;吨矿电耗由47.59kwh降低到43.96kwh,降低了3.63kwh;

图4 改造前后风机电耗与烧结产量对比

3.3 彻底取消了油脂润滑

与传统的滑道密封结构不同,侧密封装置通过密封条借助烧结机负压吸附,达到台车与风箱之间的密封效果,密封条是一种弹性好、耐磨、耐高温、自润滑的稀土高分子柔性材料,不再需要油脂润滑,这样不仅节约了油脂的消耗,而且还改善了工作环境,既经济又环保,可谓一箭双雕。改造前后烧结机滑道密封结构形式分别见图5、图6。

图5 改造前滑道油板密封结构 图6 改造后滑道侧密封结构

4 经济效益分析

烧结滑道采用侧密封技术后,烧结系统漏风率降低,无论是烧结矿技术指标还是消耗指标都得到了不同程度的改善。本分析仅针对提高烧结矿产量,降低电耗和节省油脂带来的效益。

4.1 提高烧结产量,降低固定费用效益

实施侧密封技术后,烧结漏风率降低,生产率提高3.7%,吨烧结矿加工费用按38元计算,改造后,吨烧结固定费用降低:

38元×{1-1÷(1+3.7%)}=1.36元

4.2 降低吨矿电耗效益

每吨烧结矿电耗降低3.63kwh,每kwh按0.67元计算,改造后每吨烧结矿产生的效益为:3.63kwh×0.67元/kwh=2.57元

4.3 节省润滑油效益

滑道侧密封取代游板,不再使用油脂,改造前每年消耗润滑油费用25万元,烧结矿年产量200万吨,实施侧密封后每吨烧结矿节省润滑油效益:

25万元÷200万吨=0.13元

4.4 实施侧密封技术带来的经济效益

每吨烧结矿降低固定费用、节电费用和节省油脂费用三项之和:

1.36元+2.57元+0.13元=4.06元

如果年产烧结矿200万吨,实施侧密封技术后每年创效益:

200万吨×4.06元/吨=812万元

侧密封改造后每年的滑道维护费用约15万元

扣除改造费用150万元和维护费用15万元,

当年即产生效益:812-150-15=647万元

5 结论

烧结机台车与滑道之间以无油侧密封替代游板密封,是烧结系统治理密封的技术进步,借助烧结抽风负压的吸力堵塞滑道与台车的间隙,达到了有效的密封效果。既达到了堵漏风的目的,同时还节省了大量的油脂。运行结果证明,实施侧密封技术,烧结系统漏风率较大幅度降低,烧结产能提高,吨矿电耗降低,经济效益显著。

参 考 文 献:

(1)金永龙,徐南平,邬士英,仓大强 烧结机分区段漏风测试技术研究及应用【J】钢铁,2003,(03):1-3