刘晨

转炉是世界上最主要的粗钢生产设备之一,全球转炉钢比例超过60%,中国超过90%。转炉除尘电耗占工序电耗的80%,折合吨钢电耗平均15kWh。通过旁路布置的局部除尘工艺和设备改造,预计节电50%(即吨钢电耗降到7.5kWh)是完全可能的,按照年产钢1000 万吨、平均电价0.5 元/kWh计算,年节电效益超过3000 万元,改造无风险、投资回收期短。

1 转炉炼钢除尘现有技术及存在问题的分析

转炉炼钢的除尘点包括一次除尘、二次(三次)除尘、铁水供应和预处理除尘、转炉渣处理、钢包中间包修砌、转炉修炉、辅料装卸转运除尘等多个除尘点,既涉及环境保护,也涉及岗位卫生。

1)一次除尘:目前一次除尘主要采用湿法、干法、半干法三种方法。

湿法(OG、新OG 法):各种湿法的电耗都包含一次除尘风机电机和水处理循环泵。湿法冷却和粗除尘采用一文或饱和器,精除尘采用高阻文氏管。湿法除尘电耗最高(吨钢5-7kWh/t):一是阻损大和工况烟气量大,导致一次除尘风机电耗高,二是粉尘全部到排水中,导致废水处理量大、流程长,水处理循环泵等电耗高。

干法(LT、DDS):干法耗电包括一次除尘风机、煤气冷却器循环水泵、电除尘器供电。干法采用干式蒸发冷却器和干式静电除尘器,实现了粉尘的100%干回收,解决了水处理问题;阻损小,降低了风机电耗,节电的优点值得肯定和推广。干法的节电也还有一定潜力,比如减少风机工况风量、采用喷淋+湿电替代干式电除尘器和煤气冷却器等。

半干法:半干法电耗,与湿法相同,也包含一次风机、水处理循环泵等。半干法借鉴了干法的干式蒸发冷却,沿用湿法的文氏管精除尘,一次风机和水处理电耗都有所降低,但与干法比节电还有空间。

本文重点分析用升级后半干法改造湿法的节电改造方案和潜力。

2)二次(三次)除尘:多采用混风冷却、布袋除尘器除尘,环保能达标,问题在于尘源多是间隙性的,而风机则是连续的,除尘点多且分散、设备远离尘源,必然导致除尘电耗,是转炉除尘节电潜力最大的领域。二次、三次除尘设计维护不当,还会抽不净、厂房顶冒烟、车间现场粉尘多。

3)铁水、辅料等有组织排放除尘、渣处理、辅料、车间设备和平台清灰:目前这些除尘多采用集中布袋除尘器通风除尘,也存在除尘系统抽力不平衡,即使风机全程高速运行,仍然存在抽不净、现场粉尘多。设备和平台积灰有平日人工清扫的,也有的只是在设备定期检修时清扫。

2 转炉炼钢除尘节电改造技术方案

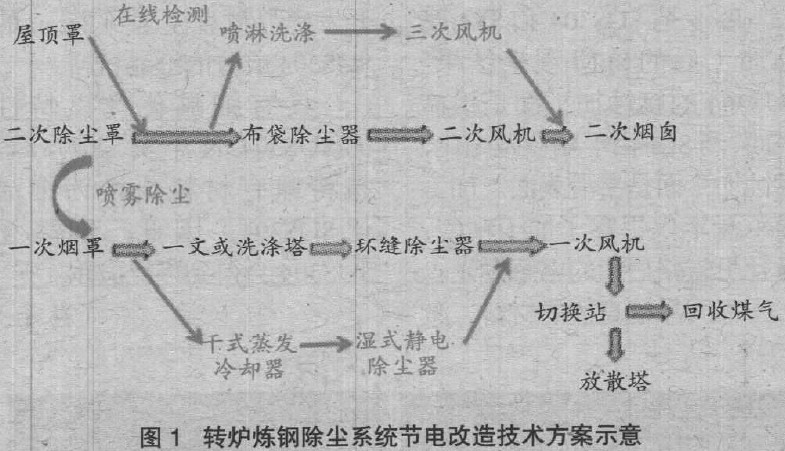

转炉炼钢除尘系统的节电改造技术方案,如图1 所示。

一次除尘:以一座120t 转炉OG 湿法除尘改造为例,转炉最大装入量150t,设计一次除尘工况风量210000m3/h、风机全压26kPa、一次除尘风机驱动电机功率2240kW,一次除尘工艺流程:溢流文氏管(一文)、RD 翻板文氏管、卧式水雾分离器,系统总喷水量550t/h、水处理系统总循环泵功率350kW,风机入口烟气温度约60℃。改造方案是,用干式蒸发冷却器替代一文,用湿式静电除尘器替代环缝文氏管,或降低环缝除尘器的阻损,可以根据现场条件选择旁通改造,或在线改造,根据计算和参考实践经验,改造后一次除尘风机的电机功率不超过1000kW,水处理循环泵可以节省50%,合计节电功率1415kW。

二次(三次)除尘改造:用户现有二次布袋除尘系统的风机设计处理风量1200000m3/h、驱动电功率3150kW,没有三次除尘。改造方案是,增加屋顶三次除尘密闭罩,确保厂房顶没有冒烟。在烟气流向屋顶三次除尘罩的通道上增加多组细雾喷嘴,喷细雾除尘,罩内增加烟尘在线检测仪,并与风机是否启动和转速自动连锁。增加一条联接管道,将屋顶罩内超标的烟气就近引入二次除尘烟道。

在二次除尘器入口烟道增加一条旁路,增加喷淋洗涤除尘系统和新除尘风机,风机出口烟气并入二次除尘烟囱。在二次烟罩和一次烟罩之间增加压缩空气或氮气引射的空气放大器,将装料、出钢期间的烟气尽量多地引入一次烟罩。改造后一次除尘能力富裕,二次、三次烟气尽量引入一次除尘系统处理,辅助采用喷雾除尘,现有的二次(三次)除尘系统不开、或降速,仅为备用,确实需要时也优先开启喷雾除尘系统,这样在确保排放和岗位除尘达标的前提下,节电至少50%,降低运行功率1575kW。

铁水、辅料等有组织排放除尘、渣处理、辅料、车间设备和平台清灰:在保持现有除尘系统不变的情况下,把每个除尘点增加直接喷雾除尘、或喷淋洗涤除尘,停开布袋、或降低转速。

3 几项相关技术

上述方案涉及干式蒸发冷却器、湿式静电除尘器、喷雾除尘器、喷淋洗涤器、空气放大器等。干式蒸发冷却器的特点是在冷却烟气的同时,可以将40%-80%的干灰从烟气中直接分离出来,还可以利用烟气余热处理焦化废水、浓盐水等难处理废水,像干法一样有助于彻底解决转炉除尘水处理问题。湿式静电除尘与干式静电除尘的原理相同,只是用水冲灰,由于除尘效率高,只需1-2 个电场就能稳定达到5mg/m3 的水平,阻损只有200Pa,直接喷雾除尘也有相当多的介绍和业绩。这里重点介绍后两项,也是对转炉除尘节电有显著效果的技术。

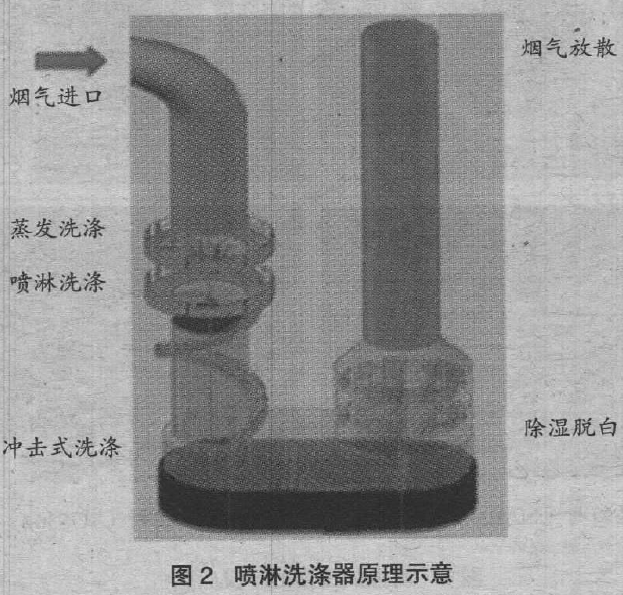

喷淋洗涤器:喷淋洗涤器的工作原理如图2 所示,该设备利用蒸发、冷凝、冲击洗涤吸收多重除尘原理,可以在阻损只有500Pa、气水比只有1-1.5L/m3 的条件下,将出口粉尘浓度降低到20mg/m3以下,可以替代环缝除尘器,也可以做为湿式静电除尘器的预除尘装置,确角保湿电出口粉尘浓度降低到近零排放水平。

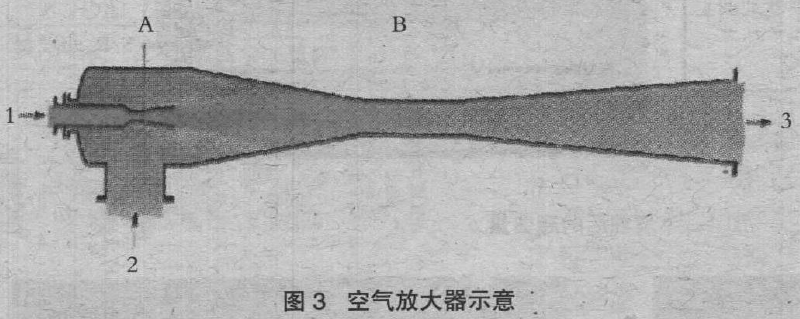

空气放大器:空气放大器(俗称空气炮)设备结构和工作原理如图3 所示,压力为0.3-0.5MPa的压缩空气、氮气通过喷嘴喷入烟气进口,出口的高流速产生的柏努力效应,对烟气产生吸引作用,类似引风机。但与风机不同的是,可以安装在尘源处、可以瞬时开、关,用单位体积的动力气体可以抽引10-30 倍体积的烟气,烟气进出口的压差最高可达2kPa。利用空气放大器可以将瞬时产生的二次烟气引射到一次烟罩中,充分利用一次除尘系统在非吹炼期的闲置设备能力尽量多地处理二次(三次)烟气,减少二次(三次)除尘的风量。

4 改造前后主要指标对比

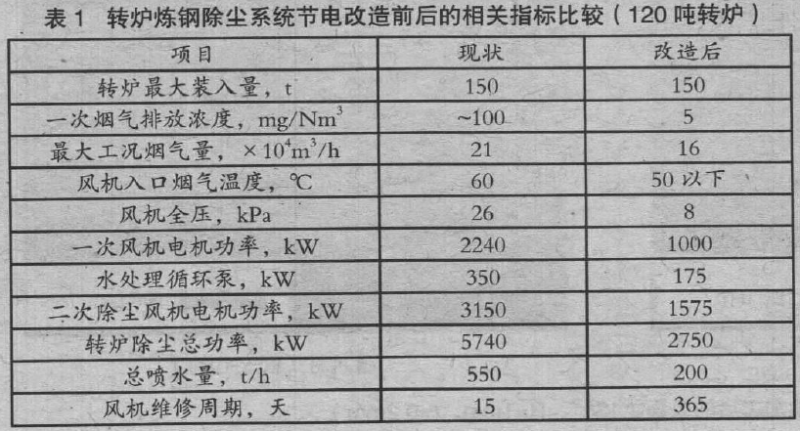

一座120t 转炉炼钢除尘车间除尘系统节电改造前后相关指标对比,见表1。

一座120t 转炉炼钢除尘系统采用节电改造后,除尘总功率减少2990KW,按照实际运行功率

75%、年作业时间330 天、平均电价0.69 元/kWh 计算,一座120t 转炉炼钢一次、二次(三次)除尘年节电效益超过1200 万元。还没有计算铁水、原料除尘改造的效益,也没有计算水处理成本、风机等设备维修的成本降低。

5 结论和建议

转炉一次湿法除尘系统采用干式蒸发冷却器+湿式静电除尘器改造,一次除尘风机、水处理电耗都可以减少50%,比干法电耗还低。在一次除尘系统能力富裕的前提下,装料、出钢期间的转炉二次(三次)烟气通过采用空气放大器引入一次除尘系统处理、增加喷雾除尘、喷淋洗涤除尘,配合增加屋顶三次除尘罩、罩内烟尘在线检测等手段,现有的二次(三次)除尘风机可以不开、或降速,可以节电50%以上。

一座120t 转炉炼钢除尘系统节电改造年效益超过1200 万元。