肖 扬, 范维国,李 军

(武钢股份公司烧结厂, 湖北武汉 430083)

摘 要:通过烧结过程物料平衡分析, 建立了烧结矿铁料单耗计算模型,在此基础上探讨了铁料单耗与含铁原料烧损、烧结矿Ro 、TFe 及SiO2 之间的关系。同时, 设计了一组烧结杯试验, 测算出烧结矿实际铁料单耗, 对铁料单耗的两种计算方法及结果进行了对比分析。

关键词:烧结矿铁料单耗;计算模型;试验设计

1 前 言

近年来, 随着中国钢铁工业的持续快速发展, 国内钢铁产能不断扩张, 一方面造成部分钢铁产品供大于求, 钢铁产品价格下降;另一方面, 对铁矿石的需求逐渐增大。当前世界铁矿石市场的垄断性导致铁矿石价格持续快速上涨, 致使国内钢铁行业微利运营。因此不断提高管理水平, 进一步降低生产成本, 是当前钢铁企业追求的目标。

2011 年, 为有效降低烧结生产成本, 武钢股份公司烧结厂开展了与国内同行业的一系列对标活动。在烧结原料消耗对标中发现, 武钢烧结工序含铁原料消耗(铁料单耗)较国内多数烧结厂要高, 且波动大。武钢烧结用铁料由港务公司提供, 经多条皮带传输进入烧结厂。生产中铁料的用量采用电子皮带秤进行计量, 由于电子秤波动大, 加之传送距离远, 铁料存在一定损耗(途耗)。为消除皮带秤的计量误差, 准确衡量输送途耗的比例, 进一步提升管理水平, 有效降低成本, 需要准确确定入炉烧结矿的铁料单耗状况。为此, 采用简单理论计算和烧结杯试验测算两种方法分析了当前武钢原料条件下的铁料单耗, 并对结果进行了分析。

2 烧结矿铁料单耗理论计算分析

2.1 理论计算模型

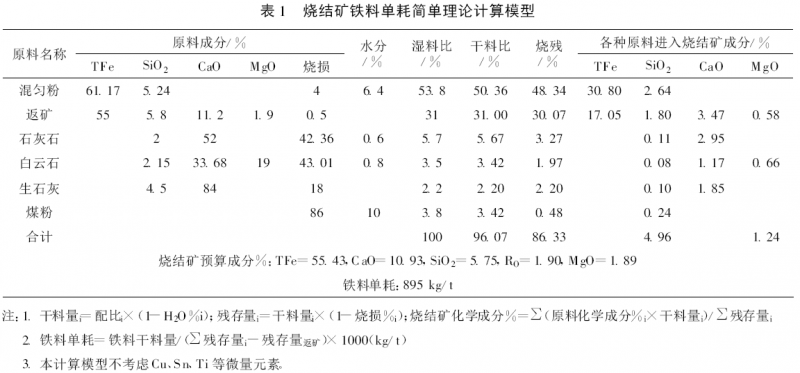

烧结生产使用的原料主要有铁料(混匀粉)、熔剂(石灰石、白云石、生石灰)、燃料(无烟煤、焦粉)和返矿, 经混合后统称为混合料, 烧结后产生烧结矿(入炉量)和返矿。正常的烧结过程是在返矿平衡的条件下进行的, 即:混合料中配入的返矿量与烧结后产生的返矿量相当。通过对烧结过程的物料平衡分析, 建立了烧结矿铁料单耗理论计算模型, 如表1 所示。

根据烧结矿质量指标要求及原料情况, 合理调整原料配比, 计算后即可得出铁料单耗数据。从计算模型可知, 烧结矿铁料单耗与铁料烧损、烧结矿Ro 、烧结矿TFe 密切相关。

2.2 烧结矿铁料单耗与铁料烧损的关系

铁料(混匀粉)烧损是指铁料在烧结过程中水分(物理水)的蒸发、结晶水的逸出和氧化物的分解等导致矿石重量损失。混匀粉烧损的高低与褐铁矿的配入量密切相关, 主要原因是褐铁矿为含结晶水的三氧化二铁(化学式为mFe2O3·nH2O), 结晶水含量越高, 烧损越大。

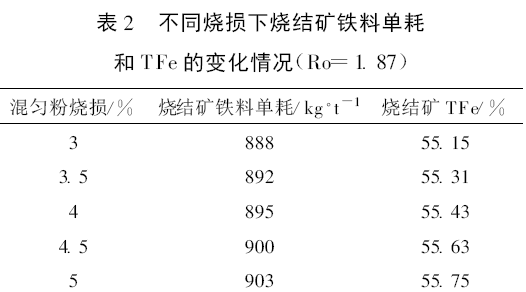

铁料(混匀粉)烧损越大, 其残存量越小, 铁料单耗就越高, 反之越低。按照武钢烧结矿的质量要求并结合原料条件, 可计算出在Ro 一定的条件下, 不同烧损时的烧结矿铁料单耗, 结果见表2 。

经过计算可以得出, 在武钢当前原料条件下, 烧结矿铁料单耗与烧损之间的关系, 即:在Ro 相同的情况下, 铁料烧损每增加1 %, 铁料单耗上升约8 kg/t , 烧结矿TFe 相应升高。

2.3 烧结矿铁料单耗与烧结矿Ro 的关系

烧结矿碱度为碱性脉石和酸性脉石含量的比值, 即Ro =CaO/SiO2 。在相同铁料条件下,烧结矿Ro 升高, 熔剂(石灰石或生石灰)配比就要增加, 铁料(混匀粉)配比降低, 铁料单耗相应降低, 反之则升高。

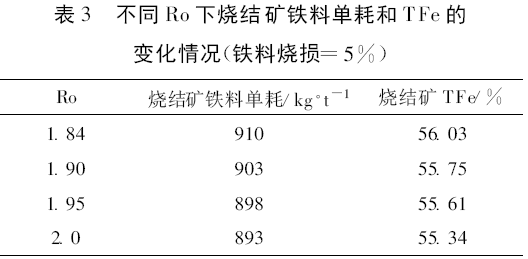

参照武钢烧结矿的质量要求和原料条件,可计算出在铁料烧损一定时, 烧结矿不同Ro 时的铁料单耗。表3 是铁料烧损为5 %时, 不同Ro 下烧结矿铁料单耗和TFe 的变化情况。

从上表可以得出烧结矿铁料单耗与Ro 的关系, 即:在铁料烧损相同的情况下, Ro 每提高0.1 倍, 铁料单耗降低约10 kg/t , 烧结矿TFe 相应降低。

2.4 烧结矿铁料单耗与烧结矿TFe 的关系

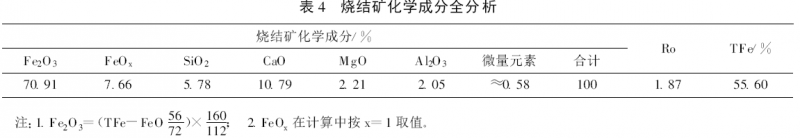

表4 是武钢烧结矿化学成分分析。

在烧结矿Ro 和铁料烧损不变的情况下, 烧结矿SiO2 含量的高低影响TFe , 同时也影响铁料单耗。这是由于当SiO2 含量降低, CaO 配入量必然减少, 铁料配比增加, 铁料单耗随之也增加, 烧结矿TFe 升高;反之亦然。

调整武钢烧结原料中铁料(混匀粉)的SiO2后, 利用铁料单耗计算模型可以算出:烧结矿SiO2 含量降低1 %, 烧结矿TFe 上升约1.8 %,铁料单耗增加25 kg/t 。

3 烧结杯试验测算烧结矿铁料消耗

3.1 试验铁料

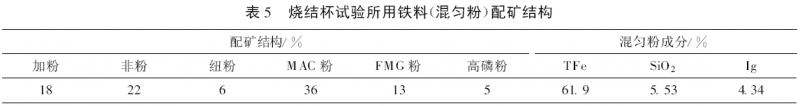

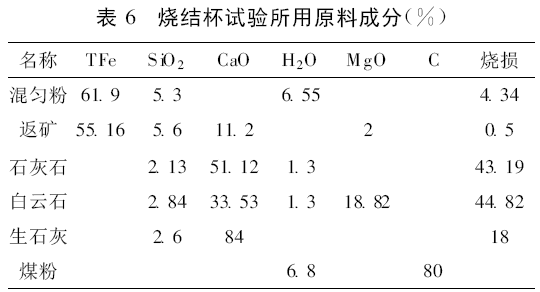

烧结杯试验所用混匀粉配矿结构及各原料化学成分见表5 、表6 。

3.2 试验流程

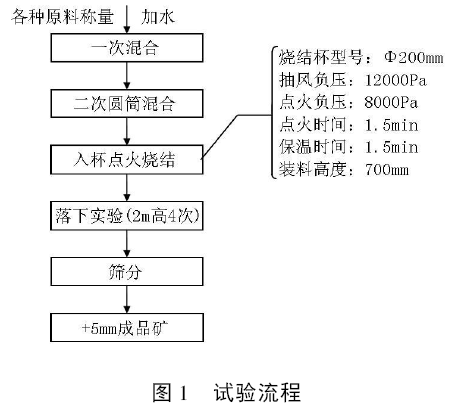

烧结杯试验流程及试验参数如图1 所示。

3.3 不同Ro 烧结矿的化学成分及原料配比

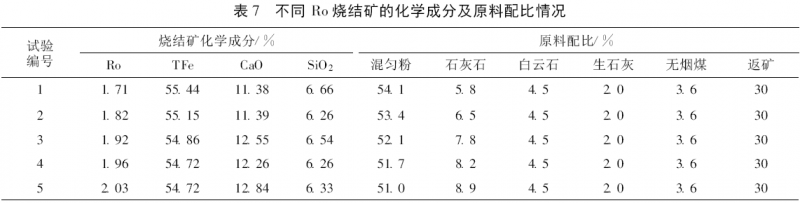

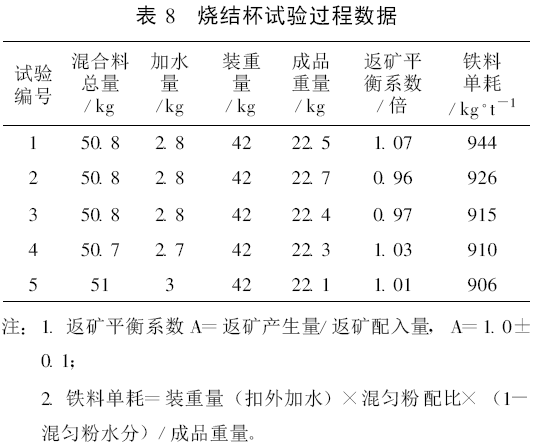

烧结杯试验中原料配比、烧结矿化学成分及过程数据分别见表7 、表8 所示。

现阶段武钢烧结矿Ro 约为1.87 倍左右,参照烧结杯试验的结果可知, 其对应的铁料单耗约为915 ~ 926 kg/t 。

3.4 烧结杯试验测算烧结矿铁料单耗值与理论计算值对比分析

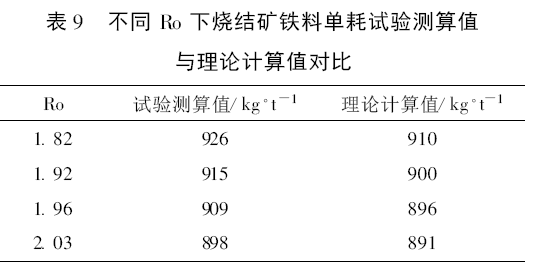

用试验所用混匀粉做烧结矿铁料单耗理论计算, 并与试验测算值对比, 结果见表9 所示。

从表9 可以看出, 理论计算值比试验测算值要略低。其原因可能是在试验过程中, 在成品破碎工序中存在少量烧结矿重量损失, 从而造成试验测算值偏高。

4 结 论

1)通过烧结矿铁料单耗理论计算模型可以得出, 现阶段武钢烧结厂烧结矿铁料单耗与铁料烧损、Ro 和SiO2 存在如下对应关系:在烧结矿Ro =1.87 时, 铁料烧损每增加1 %, 铁料单耗上升8 kg/t ;在铁料烧损为5 %时, 烧结矿Ro 每增加0.1 倍, 铁料单耗降低10 kg/t ;在烧结矿Ro 为1.87 时, 烧结矿SiO2 每降低1 %, TFe 升高约1.8 %, 铁料单耗增加约25kg/t 。

2)通过烧结杯试验, 实际测出武钢当前原料条件下, 烧结矿铁料单耗约为915 ~ 926 kg/t 。