郑文华

治理焦炉烟气中的SO2 和NOx 已经成为焦化行业的重点环保项目。目前在国内外焦化领域,针对焦炉烟气的脱硫脱硝技术尚处于研发阶段。研发的公司很多,提出的方法也很多,主要有焦炉烟气低温脱硫脱硝一体化、加热焦炉烟气+高温催化还原脱硝、SICS 法催化氧化(有机催化法)脱硫脱硝、活性炭脱硫脱硝和活性焦脱硫脱硝工艺技术。但国内外尚没有一家焦化厂有稳定运行的实践和业绩。只有在全面了解和分析工艺原理、流程装备、运行操作特点的基础上,才能找出切实可行、经济适用的处理方法。

1 碳酸钠半干法脱硫+低温脱硝一体化工艺

1)脱硫脱硝原理。

采用半干法脱硫工艺,使用Na2CO3 溶液为脱硫剂,其化学反应式为:

NaCO3+SO2→NaSO3+CO2 (1)

2NaSO3+O2→2NaSO4 (2)

脱硝采用NH3-SCR 法,即在催化剂作用下,还原剂NH3 选择性地与烟气中NOx 反应,生成无污染的N2 和H2O 随烟气排放。

2)工艺流程。

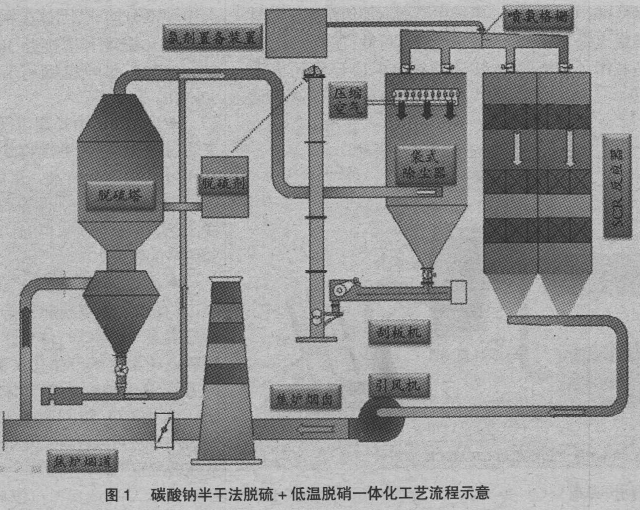

焦炉烟气被引风机引入工艺系统,先脱硫除SO2,后除尘脱硝,再脱除颗粒物和NOx,最后经引风机增压回送至焦炉烟囱根部(见图1)。

该工艺主要由以下系统组成:脱硫系统由脱硫塔及脱硫溶液制备系统组成。Na2CO3 溶液通过定量给料装置和溶液泵送到脱硫塔内雾化器中,形成雾化液滴,与SO2 发生反应进行脱硫,脱硫效率可达90%。脱硫剂喷人装置与系统进出口SO2 浓度联锁,随焦炉烟气量及SO2 浓度的变化自动调整脱硫剂喷入量。

核心设备为烟气除尘、脱硝及其热解析一体化装置,包括由下至上集成在一个塔体内的除尘净化段、解析喷氨混合段和脱硝反应段。

氨系统负责为烟气脱硝提供还原剂,可使用液氨或氨水蒸发为氨气使用。

热解析系统负责为脱硝装置内的催化剂提供380-400℃高温解析气体,分解黏附在催化剂表面的硫酸氢铵,净化催化剂表面。

3)工艺特点。

①半干法脱硫设置在脱硝前,将烟气中的SO2 含量脱除至30mg/Nm3 以下,以保证后续的高效脱硝。

②烟气脱硫、除尘、脱硝、催化剂热解析再生一体化,省投资、降费用、占地少。

③脱硝前先除尘,以减少粉尘对催化剂的磨损、延长催化剂使用寿命。

④通过除尘滤袋过滤层和混合均流结构体的均压作用,使烟气速度场、温度场分布更加均匀,可提高脱硝效率。

⑤氨气通过网格状分布的喷氨口喷入装置内,高温热解析气体通过孔板送风口送入烟气中,使氨气与烟气、高温热解析气体与烟气接触更充分,混合更均匀。

⑥在不影响正常运行的条件下,可在线利用高温烟气分解催化剂表面黏性物质,提高催化效率和催化剂使用寿命。

⑦省略传统工艺中的催化剂清灰系统。

⑧烟气通过滤袋在过滤过程中,与滤袋外表面滤下的未反应脱硫剂充分接触,进一步提高烟气的脱硫效率。

⑨半干法脱硫温降小(<30℃),除尘脱硝一体化缩短流程,减小整体温降,回送烟气温度大于150℃,满足烟囱热备要求。

⑩烟气在高于烟气露点温度的干工况下运行,不存在结露腐蚀的危险,无需做特殊内防腐处理。

4)投资与操作成本。

投资成本约为35-45 元/吨焦,操作成本约为12.6 元/吨焦。

2 加热焦炉烟气+高温催化还原脱硝工艺

1)脱硝原理。

在催化剂存在的条件下,烟气中NOx 与喷入的氨发生还原反应,生成N2 和H2O,实现脱除NOx。反应温度通常在290-420℃之间,脱硝反应式为:

4NO+4NH3+O2→4N2+6H2O (3)

2NO2+4NH3+O2→3N2+6H2O (4)

NO+NO2+2NH3→2N2+3H2O (5)

式(3)和式(5)是主要反应,因为烟气中90%以上NOx 是以NO 形式存在。

2)脱硝工艺流程。

用主抽风机从焦炉总烟道引出原烟气,经过GGH 换热或加热炉加热至320℃(加热炉用焦炉煤气加热)。热烟气进入SCR 反应器,与加入的脱硝剂(液氨)在催化剂作用下进行选择性还原反应,达到高效脱硝目的。脱硝后的洁净烟气进入GGH,加热原烟气,从GGH 出来的洁净烟气经余热锅炉加热冷水,回收热能后,进入烟囱排至大气(见图2)。

该脱硝工艺装置主要由GGH(烟气一烟气换热器)、烟气加热炉、余热锅炉、SCR 反应器、氨站等组成。

3)高温脱硝工艺特点。

①脱硝效率可达70%,能够满足150mg/m3 排放标准。

②脱硝效率稳定,对低NOx 排放有更稳定的脱硝能力。

③一般SCR 脱硝系统的最佳反应温度为350℃,为此设置了烟气一烟气换热器GGH,让SCR出口350℃净化后的烟气与180℃原焦炉烟气换热,使原焦炉烟气升高至350℃,减少COG 燃料的消耗量,极大地降低了系统能耗。

④为使进入SCR 反应器的原焦炉烟气达到最佳脱硝温度(320-370℃),系统还设置一套以焦炉煤气或高炉煤气为主燃料的加热炉。从加热炉出来的烟气温度为700-800℃,和原焦炉烟气进行混合加热,将欲脱硝的焦炉烟气温度升高至350℃。

⑤设置了一套余热锅炉系统。从GGH 出来的洁净烟气温度为200℃,进入余热锅炉,将冷水(20℃)加热至100℃,生产热水用于采暖或供热,达到节能降耗目的。

⑥SCR 反应器系统采用蜂窝波纹板式催化剂;布置形式为“2+1”,即两层运行一层预留;脱硝剂为液氨;最佳反应温度约320℃;催化剂能承受运行温度400℃不少于5h,且不产生任何损坏。SCR 反应器设置一套氨/烟气混合均布系统。

4)投资与操作成本。

装置占地面积为95m×20m;装置投资费用约7720 万元(对应247 万吨/年焦炭产能);吨焦投资成本为31.3 元;吨焦脱硝操作成本约12.8 元。

3 SICS 法催化氧化(有机催化法)脱硫脱硝工艺

1)有机催化法脱硫脱硝原理。

利用有机催化剂L 中的分子片段与亚硫酸结合形成稳定的共价化合物,有效地抑制不稳定的亚硫酸的逆向分解,并促进它们被持续氧化成硫酸,催化剂随即与之分离。生成的硫酸在塔底与加入的碱性物质如氨水等快速生成高品质的硫酸铵化肥,其反应原理和过程与工业硫酸铵化肥的生产相似。该过程反应式如下:

SO2+H2O→H2SO3 (6)

H2SO3+L→L·H2SO3 (7)

L·H2SO3+O2→L+H2SO4 (8)

H2SO4+NH3→(NH4)2SO (9)

脱硝与脱硫原理相类似,当加入强氧化剂(臭氧或双氧水)时,NO 转化为亚硝酸(HNO2)。有机催化剂促进它们被持续氧化成硝酸,随即与之分离。加入碱性中和剂(氨水)后可制成硝酸铵化肥。

2)工艺流程。

焦炉烟气先经过臭氧氧化,烟气温度小于150℃,然后进入脱硫塔,烟气中的SO2 和NOx 溶解在水里分别生成H2SO3 和HNO2。有机催化剂捕捉以上两种不稳定物质后形成稳定的络合物L·H2SO3 和L·HNO2,并促使它们被持续氧化成H2SO4 和HNO3,催化剂随即与之分离。生成的H2SO4 和HNO2 很容易被碱性溶液吸收,这样就在一个吸收塔内同时完成了脱硫和脱硝(见图3)。

该工艺由以下系统组成:

烟气系统:由焦炉引出焦炉烟气,经过化肥液体及喷水降温,由200℃降低到150℃以下,以适应臭氧反应温度低于150℃的要求。

吸收系统:烟气自下而上进入吸收塔,循环浆液自上而下喷淋,烟气和循环浆液直接接触,完成捕捉过程,处理后的洁净气体经过除雾器除雾后,排至烟囱。

脱硝氧化系统:提供能氧化NO 的氧化剂——臭氧。臭氧经过烟道内混合器后与烟气中的NO充分混合,将其氧化成易溶解的氮氧化物,进入吸收塔后被吸收得以去除。

盐液分离及化肥回收系统:吸收塔里浆液化肥浓度达到30%左右时,开启浆液排出泵,将其送入过滤器,分离出其中的灰尘。然后浆液进入分离器,将有机催化剂和盐液分开。催化剂返回吸收系统循环利用,盐液则进入化肥回收系统。

氨水储存供给系统:将氨送入吸收塔进行脱硫脱硝。

催化剂供给系统:捕捉浆液中不稳定的H2SO3 和HNO2 后形成稳定的络合物,在氧化空气下将其持续氧化成H2SO4 和H2NO3,与碱液生成硫酸铵和硝酸铵。

3)工艺特点。

①脱硫效率>99%,脱硝效率>85%;氨回收利用率>99.0%。

②在同一系统中可同时实现脱硫、脱硝、脱重金属汞、二次除尘等多种烟气减排效果。

③对烟气硫分适应强,可用于150-10000mg/Nm3 甚至更高的硫分,因此,可使用高硫煤降低成本。

④整个过程无废水和废渣排放,不产生二次污染。同时净烟气中NH3 含量小于8mg/Nm3(完全满足环保部NH3<10mg/Nm3 的要求)。

⑤催化剂使用寿命可长达15 年。

⑥运行成本低(据某钢厂统计吨焦运行成本不超过2 元)。

⑦通过增加催化剂,提高亚硫酸铵的氧化效率,运行pH 值低于氨法脱硫,能有效抑制氨的逃逸(≤1%)。

⑧可实现焦炉烟气低温脱硝(目前国内普遍使用的SCR 属于高温脱硝),减少对设备的腐蚀。

⑨对烟气条件的波动性有较强的适应能力。

⑩副产品硫铵质量达标,且稳定。

4)投资与操作成本。

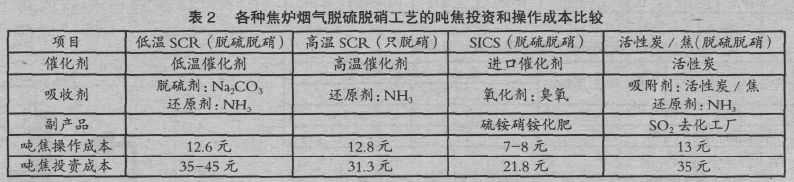

对于110 万吨/年焦炭产能而言,SICS 装置的运行指标、投资及操作成本见表1。

4 活性炭,焦脱硫脱硝工艺

1)活性炭/焦脱硫脱硝原理。

根据涪性焦的吸附特性和催化特性,烟气中SO2、O2 及水蒸气分别吸附在活性焦表面,经过表面反应生成H2SO2 吸附在活性焦微孔中,从而达到烟气脱硫的效果。

2SO2+2H2O→2H2SO4 (10)

活性焦脱硝主要利用活性焦的催化性能进行选择性催化还原(SCR)反应,在还原剂(NH3)的作用下将NO 还原为N2。反应式见式(3)和式(4)。

活性焦再生机理:将吸附SO2 饱和的活性焦加热到400-500℃,蓄积在活性焦中的硫酸或硫酸盐分解脱附,产生的主要分解物是SO2、N2、CO2、H2O,其物理形态为高浓度的SO2 气体。再生反应能够恢复活性焦的活性,而且其吸附和催化能力不但不会降低,还会得到提高。

2)工艺流程。

焦炉烟气在烟道总翻板阀前被引风机抽取进入余热锅炉,烟气温度从180℃降低至140℃,

然后进入活性炭脱硫脱硝塔,在塔内先脱硫、后脱硝,烟气从塔顶出来经引风机送回烟囱排放(见图4)。从塔底部出来的饱和活性炭进入解析塔,SO2 等气体出来后送化工专业处理,再生后的活性炭重新送入反应塔循环使用。

该工艺主要由热力余热锅炉、活性炭脱硫脱硝塔、引风机、解析塔、热风炉及氨系统等组成。

3)工艺特点。

①SO2 脱除效率可达98%以上,NOx 脱除效率可达80%以上,同时粉尘含量小于15mg/m3。

②实现脱除SO2、NOx 和粉尘一体化,脱硫脱硝共用一套装置。

③烟气脱硫反应在120-180℃进行,脱硫后烟气排放温度120℃以上,不需增加烟气再热系统。

④运行费用低,维护方便,系统能耗低(每万立方米焦炉烟道气耗能约2.51kgce,相当于吨焦脱硫脱硝耗能为0.587kgce)。

⑤工况适应性强,基本不消耗水,适用于水资源缺乏地区;能适应负荷和煤种的变化,活性焦来源广泛。

⑥无废水、废渣、废气等二次污染产生;资源回收、副产品便于综合利用。

4)投资与操作成本。

两套活性炭焦炉烟道气净化装置(处理烟气量2×40m3/h、年焦炭产能2×150 万吨)的工程投资费用为1.05 亿元,吨焦投资成本约35 元;吨焦脱硫脱硝操作成本约13 元。

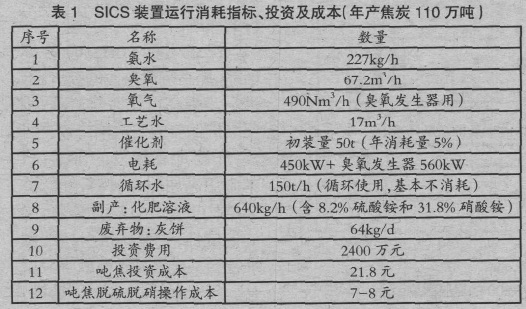

以上焦炉烟气脱硫脱硝工艺技术的吨焦投资成本和操作成本的对比,见表2。