管甲锁1,2,成来飞1,王耀辉1,3,李明星1,张立同1

(1. 西北工业大学,超高温结构复合材料国防科技重点实验室,西安 710072;

2. 西安澳秦新材料有限公司,西安 710032;3. 内蒙合成化工研究所,呼和浩特 010010)

摘 要:以微米级氮化硅铁为原料、Al2O3–Y2O3 为烧结助剂,采用气压烧结制备氮化硅铁复相陶瓷。通过X 射线衍射和扫描电子显微镜对试样的物相组成和显微结构进行了表征,研究了烧结温度对氮化硅铁复相陶瓷成分、显微结构和力学性能的影响。结果表明:烧结温度对于氮化硅铁陶瓷的显微结构和力学性能具有显著影响。随着烧结温度的升高,样品致密度、抗弯强度、断裂韧性先增大后降低,在1 770 ℃时均达到最大值,密度、抗弯强度和断裂韧性分别达到3.31 g/cm3、435 MPa 和6.97 MPa·m1/2。在1 770 ℃以下时,陶瓷样品中主晶相为长柱状的β-Si3N4,晶粒彼此间结合紧密,陶瓷气孔率较低。温度继续升高,含铁相和氮化硅发生反应,气孔率增大,抗弯强度和断裂韧性开始下降。如果进一步提高硅铁的氮化率,采用游离硅低、铁含量低及纯度较高的氮化硅铁粉末制备氮化硅铁陶瓷,材料的性能有望得到进一步的提高。

关键词:氮化硅铁;气压烧结;显微结构;力学性能

氮化硅陶瓷因具有强度高、耐磨损、耐高温、耐热震、耐腐蚀、抗氧化等一系列优良性能而得到广泛应用[1]。然而,氮化硅陶瓷价格高、产量规模小,严重限制了其应用和发展。氮化硅铁(Fe-Si3N4)是近年来出现于高温材料领域的新型耐火原料,其主要成分为氮化硅[2],具有优良的烧结性、化学稳定性、较高的热态强度和热导率以及低的热膨胀系数[3–4]。氮化硅铁通常是由硅铁氮化而成,制备成本低,年产量已达到万吨数量级并且价格优势明显,主要应用于高炉炮泥等高温抗侵蚀材料领域[5–10]。

目前关于氮化硅铁的研究主要集中于2 方面:

第一是氮化硅铁粉原料的制备,学者们对于直接氮化法、自蔓延法合成氮化硅粉的工艺做了大量探索,并研究了硅铁合金的氮化机理及其产物的微结构[11–14];第二是氮化硅铁及氮化硅铁复合陶瓷作为耐火材料的制备、显微结构与性能[4,15–16]。氮化硅铁具有类似氮化硅的优异性能,且由于原料价格低,可以大面积的推广和应用。但是,关于其作为结构材料的应用却鲜有报道,因此探索氮化硅铁在某些方面替代氮化硅使用的可能性,拓宽氮化硅铁应用范围具有重要意义。

脆性是陶瓷材料应用于结构件的重大阻碍之一,为了提高陶瓷的韧性,研究者们采取了多种途径,其中,引入延性颗粒与陶瓷复合是一项有效的增韧手段[17–18]。在延性颗粒增强陶瓷基复合材料中,裂纹扩展至延性颗粒时,延性颗粒的塑性变形可以吸收大量能量,从而提高材料的韧性。针对氮化硅陶瓷,Fe、Ni、Cr、Mn 等金属已被引入陶瓷基体中,通过优化工艺条件,陶瓷材料的韧性可以提高60%[19]。在氮化硅铁中,除了主相Si3N4 外,原料中没有氮化完全的硅铁颗粒弥散分布在基体中,若能够获得细小的硅铁颗粒均匀分布于氮化硅基体的显微结构,则硅铁合金在高温下的塑性将有望提高氮化硅铁复相陶瓷的韧性。

以微米级氮化硅铁粉为原料,采用Al2O3–Y2O3烧结助剂,利用气压烧结,得到了致密的高性能块体材料,讨论了不同烧结温度对氮化硅铁成分、显微结构和力学性能的影响。

1 实验

1.1 原料

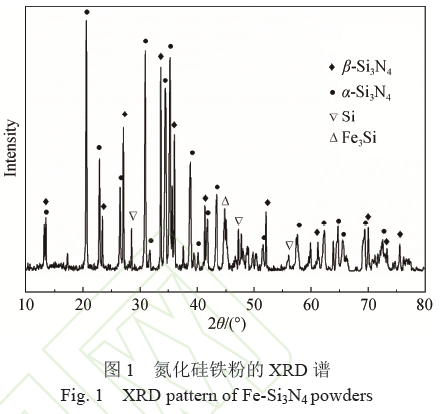

以微米级氮化硅铁粉(元素含量(质量分数)为:Si≥44%,Fe≥13%,N≥40%,O≤1%,α 相与β相的相对含量分别为65%和35%,平均粒径(D50)为0.9 μm,物相组成见图1)为原料,添加5% (质量分数)的烧结助剂Al2O3 和Y2O3,Al2O3 和Y2O3 的质量比为1:1。

1.2 样品制备

将原料与烧结助剂按上述配比称量后放入球磨机中,加入无水乙醇,用100 L 球磨机球磨24 h,将球磨好的料浆转到100 L的卧式球磨机球磨21 h后加入事先配好的黏结剂PVB,再球磨3 h,球磨好的浆料进行喷雾造粒备用。

将造粒好的氮化硅铁装入尺寸为70 mm×15 mm的模具中,在15 MPa 下成型,再用200 MPa 压力冷等静压,然后在6.5 MPa 的气压烧结炉中分别在1 710、1 740、1 770 和1 810 ℃烧结,烧结后的试样切割打磨后用于表征。

1.3 样品表征

用Archimedes 排水法测量烧结后试样的密度和开气孔率。用CMT4304 型电子万能试验机来测试试样抗弯强度,样品尺寸为3 mm×4 mm×40 mm,跨距为20 mm,加载速率为0.2 mm/min。采用单边缺口梁法测试试样断裂韧性,跨距为20.0 mm,加载速率为0.05 mm/min。用D8ADVANCE 型高温X射线衍射仪进行物相分析。用S-4700 型冷场发射扫描电子显微镜观察试样的断口形貌。

2 结果与讨论

2.1 烧结温度对样品密度的影响

密度反映Fe-Si3N4 陶瓷的致密化程度,是Fe-Si3N4 陶瓷最重要的性能之一。Fe-Si3N4 陶瓷材料内部气孔率增加时,其力学性能将受到不利影响。

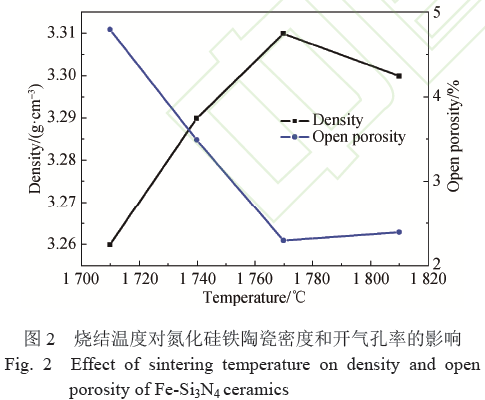

图2 为烧结温度对Fe-Si3N4 陶瓷密度和开气孔率的影响规律。由图2 可以看出,在1 710 ℃时,Fe-Si3N4 陶瓷密度最低,为3.26 g/cm3。烧结温度逐渐升高时,密度先增大后减小,烧结温度从1 710 ℃提高到1 770 ℃时,试样的密度由3.26 g/cm3 提高至3.31 g/cm3,达到致密化。表明烧结温度升高有利于试样的致密化。由于本身强共价键结合的特性,氮化硅在不加烧结助剂的情况下很难烧结。

在烧结温度下,氮化硅与烧结助剂可以生成低熔点的液相,可以有效地促进烧结所需的物质迁移,通过溶解、沉淀机制促进氮化硅的烧结。更高的烧结温度下,液相黏度更低,因此扩散程度更强烈,可以获得更致密的陶瓷。然而,与1 770 ℃烧结的试样相比,1 810 ℃烧结的试样密度更低,开气孔率更高。这可以由Fe、FexSiy 与Si3N4 之间的反应来解释。温度高于1 123 K 时,会发生以下化学反应[20]:

9Fe+Si3 N4(s)=3Fe3Si(s)+2N2(g) (1)

15Fe3Si+4Si3N4 (s)=9Fe5Si3 (s)+8N2 (g) (2)

3Fe5Si+2Si3N4 (s)=15FeSi(s)+4N2 (g) (3)

在气压烧结工艺中,N2 的气压较高(6.5 MPa),这会在一定程度上抑制反应的发生。当温度达到1 810 ℃时,这些反应可能会变得较剧烈,Si3N4 大量消耗并产生N2 气体,Fe-Si3N4 陶瓷密度下降,开气孔率升高。

2.2 烧结体物相分析

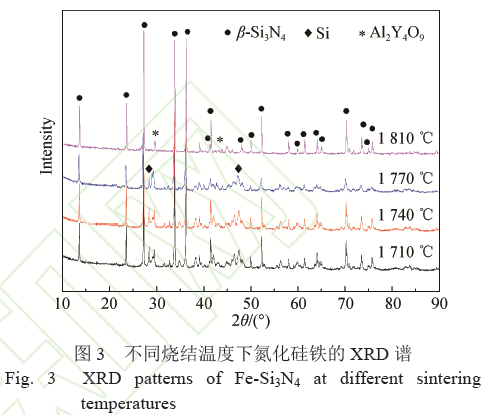

图3 为不同烧结温度下烧结体的X 射线衍射谱。从图3 可以看出,1 710 ℃下已完成了α 相向β相的转变,生成了高β 相氮化硅铁陶瓷。当烧结温度低于1 770 ℃时,试样中可以检测出少量Si 的存在,这可能是Fe-Si3N4 原料粉中存在未完全氮化的Si。而当烧结温度达到1 810 ℃时,Si 的衍射峰消失,表明残余硅在高温下与N2 反应生成了Si3N4。此外还出现了Al2Y4O9 相,但峰形并不明显,应是烧结过程中部分烧结助剂发生如下反应并析晶转变生成的产物:

Al2O3+2Y2O3=Al2Y4O9 (4)

烧结体XRD 谱中未见含铁相,间接表明原料中的Fe 元素应以玻璃相的形态存在于晶界处。

2.3 气压烧结Fe-Si3N4 的显微结构

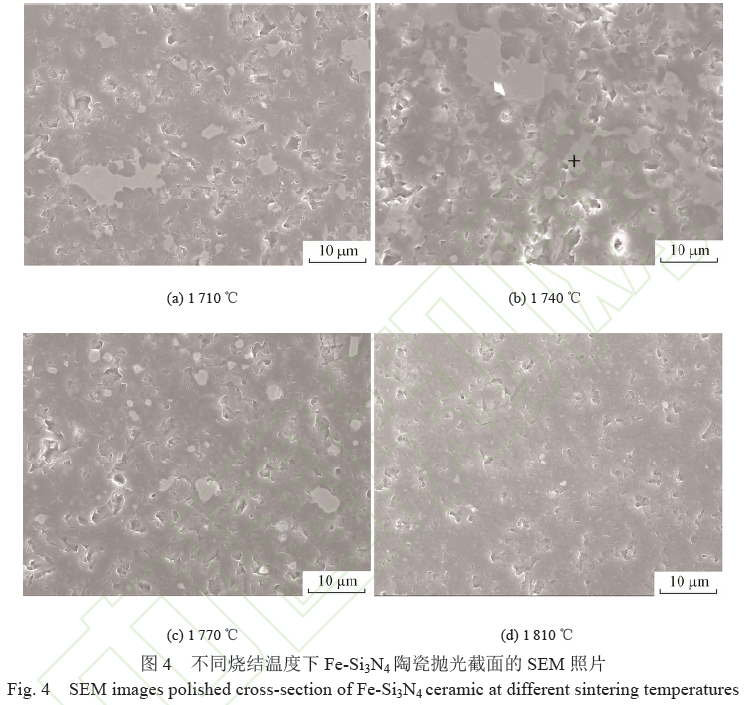

图4 为不同烧结温度下Fe-Si3N4 陶瓷抛光截面的SEM 照片。由图4 可以看出,Fe-Si3N4 陶瓷主要由黑色基体和弥散分布于其中的灰色颗粒组成,并含有一定量的气孔。EDS 结果(图4b)表明,灰色颗粒为铁硅合金。当烧结温度低于1 770 ℃时,铁硅颗粒尺寸较大,直径约5~10 μm。当烧结温度达到1 770 ℃时,铁硅颗粒的尺寸急剧降低,直径约2~5 μm。而当烧结温度达到1 810 ℃时,铁硅颗粒的直径已经小于1 μm,说明随温度的升高,铁硅相发生熔融流动,且与Si3N4 之间的反应逐渐剧烈,分散更为均匀。

图5 是试样分别在1 710、1 740、1 770 和1 810 ℃条件下烧结所得样品的断口形貌照片。图5a 中,1 710 ℃下主晶相为β-Si3N4 晶粒,晶粒排列疏松且存在明显的孔洞。这是因为低温下液相含量少、黏度高,不利于颗粒的重排所致。随着温度的升高,烧结驱动力增大,扩散速率提高,有助于β-Si3N4的形核和生长。当烧结温度提高至1 770 ℃时,β-Si3N4 已经完全转变为长柱状,晶粒生长充分,材料的气孔率明显降低,如图5c 所示。烧结温度升高至到1 810 ℃时(图5d),β-Si3N4 晶粒继续长大,但由于反应(1)~反应(3)的进行,β-Si3N4 生长的驱动力减弱,且出现气孔率增大的现象。

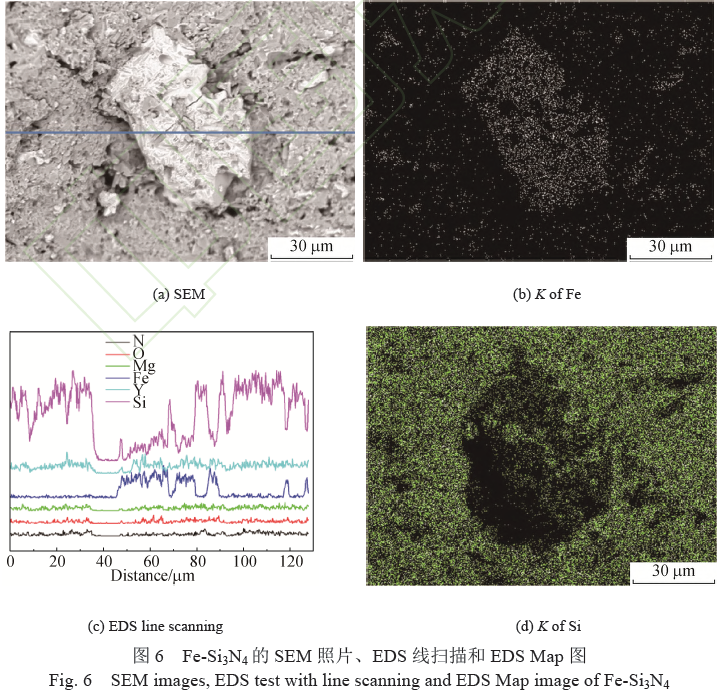

图6 为烧结体断口SEM 照片和EDS 谱。由图6a 可见,烧结产物中存在尺度为几十微米的夹杂颗粒,图6b~图6d 的EDS Map 图和线扫面均表明夹杂颗粒为富铁相。这种夹杂颗粒的存在会破坏氮化硅晶粒间的结合,降低烧结结构的强度,对氮化硅铁的高温性能尤其不利。由EDS 线扫面和EDS Map 图成分析可知,富铁颗粒区域仍有Si元素的存在,且其周围富硅少氮,可见夹杂颗粒及其附近的氮化程度低,表明通过优化烧结工艺,可以提高氮化率,降低夹杂富铁颗粒对烧结体性能的不利影响。

2.4 气压烧结Fe-Si3N4 的力学性能

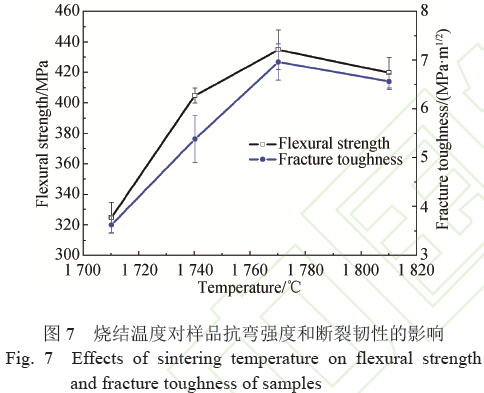

图7 为试样弯曲强度和断裂韧性随烧结温度的变化规律。由断裂理论可知,脆性材料的力学性能强烈依赖于材料中缺陷,材料实际测定断裂强度远低于理论断裂强度,根本原因是由于材料内部含有微观或宏观的裂隙。Griffith 理论给出了材料断裂强度与缺陷尺寸的关系,即:

式中:σf 为断裂应力;E 为弹性模量;γ 为断裂能量;c 为缺陷尺寸;A 为常数,取决于试样和缺陷的几何形状。在材料致密度较低时,材料中的孔隙直径较大,即缺陷尺寸较大。由式(5)可知,当弹性模量与断裂能一定时,材料的强度较低。对于氮化硅铁陶瓷,当烧结温度在1 770 ℃以下时,试样的烧结程度较低,结构中存在着较大的气孔,晶粒间的结合力较弱,这都导致了材料力学性能的不足。提高烧结温度能够降低试样中的孔隙数量和孔隙尺寸,得到晶粒间紧密结合的致密显微结构,因而试样的抗弯强度和断裂韧性均在1 770 ℃达到了峰值,分别为435 MPa 和6.97 MPa·m1/2。当温度进一步提高到1 810 ℃时,Fe 及Fe3Si 等含铁相与Si3N4 发生反应,消耗氮化硅晶粒,同时产生气体增大烧结体气孔率,产生孔隙等缺陷,温度升高同时还会使局部液相挥发,露出更多孔洞,孔隙、孔洞都成为新的缺陷,导致材料力学性能的恶化。

陶瓷材料的断裂韧性与微观结构关系密切,对于氮化硅基陶瓷,β-Si3N4 晶粒的长径比至关重要。随着烧结温度的提高,β-Si3N4 晶粒的长径比增加。从图5c 可以看出,长柱状的β-Si3N4 晶粒在断口有拔出现象,说明大长径比的柱状晶粒可以发挥承载应力的作用,在晶粒间界面结合力较弱时,界面脱黏、裂纹偏转和晶粒拔出等增韧机制有利于提高材料的断裂韧性[21]。

通常,热压烧结致密Si3N4 的弯曲强度可达800~1 000 MPa,与之相比,本工作制备的Fe-Si3N4陶瓷强度最高为435 MPa,具有一定差距。由前面对烧结体显微结构的分析可知,Fe-Si3N4 陶瓷中存在较大的颗粒夹杂,这制约了材料力学性能的提升,若能将原料粉中未氮化的Fe–Si 相除去,材料的力学性可能会有较大的提升前景。Chukhlomina 等通过酸处理的方法来降低氮化硅铁中的铁含量[22–23],为下一步的工作提供了可借鉴的思路。

3 结论

以微米级氮化硅铁为原料、Al2O3 和Y2O3 为烧结助剂,研究了气压烧结温度对氮化硅铁烧结体显微结构及性能的影响。

1) 随着烧结温度的提高,氮化硅铁的致密度、弯曲强度和断裂韧性都先增大,后降低,在1 770 ℃条件下获得致密度较高、综合力学性能较好的氮化硅铁陶瓷。

2) 烧结产物中出现了几十微米的富铁夹杂颗粒,降低了材料的性能。

3) β-Si3N4 呈长柱状,晶粒发育良好,晶粒间连接紧密,晶间气孔较少。试样断裂模式主要为沿晶断裂,大长径比的柱状晶粒可以发挥裂纹偏转、桥接和晶粒拔出等增韧机制。

4) 在一定条件下利用氮化硅铁代替氮化硅作为结构材料是可行的,可通过提高氮化硅铁纯度来提升烧结产物的性能。

参考文献:

[1] RILEY F L. Silicon nitride and related materials[J]. J Am Ceram Soc,2000, 83(2): 245–65.

[2] 桂明玺. 氮化硅铁在高炉出铁口用炮泥料中的性状[J]. 国外耐火材料, 1998, 23(12): 41–44.

GUI Mingxi. Fgn Refract(in Chinese), 1998, 23(12): 41–44.

[3] 张勇, 彭达岩, 文洪杰. Fe-Si3N4 结合SiC 特种陶瓷的烧成过程[J].钢铁研究学报, 2002, 14(6): 25–28.

ZHANG Yong, PENG Dayan, WEN Hongjie. J Iron Steel Res(in Chinese), 2002, 14(6): 25–28.

[4] 张勇, 彭达岩, 文洪杰, 等. 氮化硅铁结合SiC 复合材料的氧化行为[J]. 耐火材料, 2005, 39(2): 94–97.

ZHANG Yong, PENG Dayan, WEN Hongjie, et al. Chin Refract(in Chinese), 2005, 39(2): 94–97.

[5] 陈博. 铁–氮化物系耐高温材料制备及在炮泥中应用的研究[D]. 北京: 中国地质大学, 2010.

CHEN Bo. Preperation of iron–nitride high temperature materials and its application in Taphole mix (in Chinese, dissertation). Beijing: China University of Geosciences, 2010.

[6] 池田顺一, 永原正义. Effects of material on the durability of tapholemix[J]. 耐火物, 1986, 1:38–63.

[7] ZIATDINOV M K, SHATOKHIN I M. Using ferrosilicon nitride of nitro-fesil grade in gate and spout components [J]. Refract Ind Ceram,2008, 49(5): 383–387.

[8] 米谷和浩, 饭冢庆至. Behavior of ferro-Si3N4 in taphole mud of blast furnace[J]. 耐火物, 1998, 50(6): 326–330.

[9] 陈俊红, 王福明, 孙加林, 等. 氮化硅铁对炮泥高温抗折强度及抗渣性的影响[J]. 耐火材料, 2006, 40(6): 443–445.

CHEN Junhong, WANG Fuming, SUN Jialin, et al. Chin Refract(in Chinese), 2006, 40(6): 443–445.

[10] 甘菲芳, 夏欣鹏. 氮化硅铁在大型高炉炮泥中的应用研究[J]. 武汉科技大学学报, 2008, 31: 35–37.

GAN Feifang, XIA Xinpeng. J Wuhan Univ Sci Technol(in Chinese),2008, 31: 35–37.

[11] ZIATDINOV M K, SHATOKHIN I M. Self-propagating high-temperature synthesis of ferrosilicon nitride[J]. Steel Trans, 2008, 38(1): 39–44.

[12] CHUKHLOMINA L N, BOLGARU K. Phase composition of the products of combustion of ferroaluminum silicon in nitrogen in the presence of fluorine containing additives[J]. Glass Ceram, 2014, 71.

[13] CHUKHLOMINA L N, MAKSIMOV Y M, VITUSHKINA O G.Phase composition and morphology of products of combustion of ferrosilicon in nitrogen[J]. Glass Ceram, 2007, 64(1–2): 63–65.

[14] 宋文, 孙加林, 李勇, 等. 合成工艺对氮化硅铁物相和结构的影响[J]. 硅酸盐学报, 2010, 38(7): 1281–1285.

SONG Wen, SUN Jialin, LI Yong, et al. J Chin Ceram Soc, 2010,38(7): 1281–1285.

[15] 刘志军. Fe-Si3N4 的合成及对Al2O3–SiC–C 系耐火材料性能的影响[D]. 西安: 西安建筑科技大学, 2003.

LIU Zhijun. Synthesis of Fe-Si3N4 and its effect on properties of Al2O3-SiC-C refractories (in Chinese, dissertation). Xi’an: Xi’an University of Architecture and Technology, 2003.

[16] 米谷和浩, 饭冢庆至. Behavior of ferro-Si3N4 in taphole mud of blast furnace[J]. 耐火物, 1998, 50(6): 326–330.

[17] EVANS A G, MCMEEKING R M. On the toughening of ceramics by strong reinforcements[J]. Acta Metall, 1986, 34(12): 2435–2441.

[18] BUDIANSKY B, AMAZIGO J C, EVANS A G. Small-scale crack bridging and the fracture toughness of particulate-reinforced ceramics[J]. J Mech Phys Solids, 1988, 36(2): 167–187.

[19] SMITH A C, EDREES H J, HENDRY A. Steel-reinforced sialon matrix composites[C]. Key Eng Mater, 1992, 72: 165–186.

[20] SHIMOO T, OKAMURA K, YAMASAKI T. Reaction between Si3N4 and Fe–Ni alloy[J]. J Mater Sci, 1999, 34(22): 5525–5532.

[21] 刘剑, 谢志鹏, 李志坚. 烧结温度对放电等离子烧结氮化硅陶瓷显微结构和力学性能的影响[J]. 硅酸盐学报, 2016, 44(3): 403–407.

LIU Jian, XIE Zhipeng, LI Jian. J Chin Ceram Soc, 2016, 44(3):403–407.

[22] CHUKHLOMINA L N, MAKSIMOV Y M. Combustion of the Fe-Si alloy in nitrogen gas[J]. Int J Self-Propag High-Temp Synth, 2007,16(1): 18–22.

[23] CHUKHLOMINA L N, MAKSIMOV Y M, AKHUNOVA Z. S. Production of silicon nitride by the acid enrichment of products of combustion of ferrosilicon in nitrogen [J]. Russ J Non-Ferr Met, 2007,48(5): 373–376.