曹东

(鞍钢集团钢铁研究院,辽宁鞍山114009)

摘 要: 为解决铁水脱硫扒渣时的铁水扒损问题, 对铁水脱硫渣物性及铁水扒损原因进行了分析,并进行了水模实验及热态实验,设计了涌动式扒渣系统,在120 t 铁水罐开展了工业生产试验。得出结论,铁水涌动式扒渣与常规扒渣方式相比,扒渣时间缩短4 min,铁损减少1 t/罐以上,聚渣剂消耗为零。

关键词: 铁水脱硫;扒渣;涌动

对于钢铁冶炼过程的硫, 欧美钢企多采用全量铁水脱硫预处理, 日本则采用全量铁水三脱预处理[1-3]。无论脱硫方法(喷吹或KR)及脱硫剂(CaO、Mg、NaCO2、CaF2等) 如何, 脱硫后铁水表面大量的脱硫渣必须扒除。扒除不净的残渣在后序转炉冶炼时会造成钢液“回硫”现象[4-9],势必增加精炼负担。生产经验表明, 钢水硫每增加0.001 0%,就会增加精炼处理成本约0.8~1.2 元/t。

脱硫渣扒除手段多为机械扒渣法(也有捞渣法),当剩余少量流动性极好的残渣时, 大部分脱硫渣会绕过扒渣板从其两侧“回流”,只有扒渣板正面少部分在运动惯性作用下被扒出, 为将脱硫渣扒除干净不得不二次、甚至三次投入聚渣剂[10],频繁扒渣。不仅延长扒渣时间,而且还增加成本。因此,本文研究了一种快速、少铁损、不用聚渣剂的涌动式扒渣方法,生产中起到了降低成本的效果。

1 铁水扒损原因分析

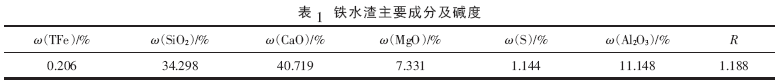

1.1 铁水脱硫渣物性

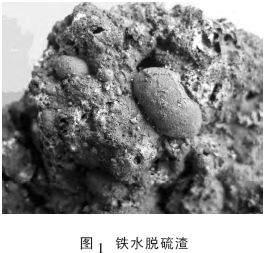

铁水脱硫渣主要由高炉渣、脱硫产物及未被利用的脱硫剂组成。正常的高炉铁水渣全铁小于1%,如表1 所示,可近似认为铁水渣没有金属铁。但铁水喷吹钝化Mg+CaO 粉脱硫后,取其渣样,在磁选分离物中可直观铁粒,如图1 所示。化学分析脱硫渣中全铁量大于50%, 说明渣中的铁主要来自扒渣过程。根据生产实际,100 t 铁水罐平均扒损3.5 t/罐(扒渣时所带出的铁水损失简称扒损),则每罐次扒渣将带出金属铁大于1.7 t。因此,减少扒损对钢厂的降本增效十分显著。

1.2 扒损原因

采用钝化金属Mg 粉+流化CaO 粉混合喷吹工艺及机械扒渣板扒渣法,Mg:CaO=1:3~1:6。铁损主要来自两方面,一是渣中含铁;二是扒渣携带。喷吹脱硫过程铁水上下翻腾搅拌。尽管顶渣与铁水相比,因密度差漂浮在顶部,但仍会形成渣中有铁、铁中有渣的混合态,一部分液滴在铁水罐从脱硫站到扒渣站转运过程重新渗回铁水熔池中(有的脱硫位即扒渣位), 但仍有部分滞留在渣中,随顶渣一起被扒除。

针对这一问题, 一般采取降低脱硫渣粘度以降低铁损, 即在脱硫粉剂中配入或在喷吹前加在铁水罐表面一定量的Na、K 盐类[11],以期生成低熔点物质降低顶渣熔点, 从而最大限度地使渣中金属铁液滴渗回铁水熔池。二是扒渣时,铁水罐会有一定的倾斜角,一般控制倾斜角度在23°~28°范围, 在扒渣板往复扒渣过程中不可避免地会携带铁液, 尤其在扒渣后期渣稀量少时, 铁损明显加速。导致虽然通过添加Na、K 盐类减少了渣中包裹金属铁液滴, 但流动性变好的顶渣更加不易扒除,需加快扒渣板速度,反而增加铁损,因此,很难解决回硫和扒损的矛盾。

2 涌动式扒渣实验

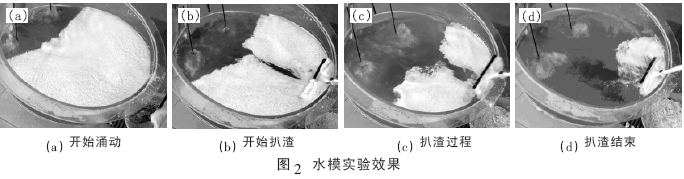

2.1 水模实验

利用直径1 mm, 密度0.4 g/mm3 的树脂颗粒模拟铁水脱硫后顶渣, 模拟渣层厚度25~35 mm。铁水罐模型倾斜角度约23°~28°。采取双枪方式从铁水罐模型顶部垂直插入, 供气流量70 m3/h,气体压力0.7 MPa,水模实验效果如图2 所示。

由图2 看出,在双枪作用下,由于有2 个涌动点,通过气体流量、压力及枪距的控制即可将顶渣“推”成“半圆形”,聚堆后的顶渣不但易于扒除,而且残渣剩余少、铁损少(若在单枪喷吹作用下,顶渣会被“推”成弯弯的“月牙形”,“月牙”两个尖端残渣仍然扒除困难)。虽然在理论上这样的“涌动点”越多越能将顶渣“推”成易于扒除的形状,但考虑使用方便、设备维护及消耗成本等因素,综合考虑2 支喷气枪结构是合理的。

2.2 热态实验

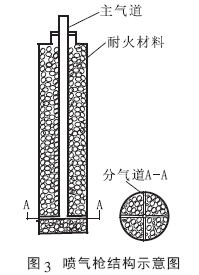

高压N2由主气道分送至4 个细小分气道,喷气枪结构示意图见图3。因4 个气孔分散出气,为避免高压气体过分集中导致铁水喷溅, 保证足够的气量,所以仅依靠涌动力把顶渣推向扒渣口,喷枪外部包裹耐火度1 500 ℃以上的耐火材料。

利用500 kg 多功能顶底复吹中频感应炉开展铁水涌动式扒渣热态中试实验, 热态实验效果如图4 所示。

金属生铁450 kg,脱硫渣4.5 kg(CaO+Mg 混合喷吹形成的铁水罐顶渣),升温至1 300 ℃时投入脱硫渣。脱硫渣熔化后, 将炉体倾斜至扒渣状态, 沿炉口上沿内壁垂直下降包裹耐火材料的喷气枪,插入深度约300 mm,供气流量0.5~1.0 m3/min。喷枪插入后铁液在快速上浮的气体带动下,自下而上翻涌,在涌动铁水“推”动下,仅约30 s 顶渣即被偏聚在扒渣口,

3 工业生产试验

生产中,100 t 的铁水罐内径为2.8 m(新包),260 t 的铁水罐内径约4 m, 一支喷枪很难将所有顶渣聚集在扒渣口。因此,本研究采取双枪垂直插入模式,设计工业生产级浸入顶吹N2

涌动式扒渣系统,整套系统包括传动机构、电控系统、供气系统及激光定位系统等组成。2 支喷气枪从铁水罐偏顶部(1/4 直径处)垂直插入铁水,依靠铁水自下而上翻涌将顶渣推向扒渣口呈半圆形淤积, 扒渣板仅在扒渣口附近作业, 扒渣动作也由空间三维“S”形运动变成一维直线运动。

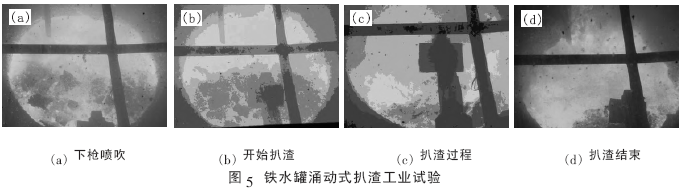

插入深度0.5 m, 供气流量180 m3/h, 压力0.6 MPa。由于不同钢种对脱硫要求不同,仅针对帘线、重轨等要求深脱硫钢种开展工业试验,这些钢种均要求深脱硫至0.002%。顶渣彻底扒净,在120 t 铁水罐进行涌动式扒渣工业试验,见图5所示。

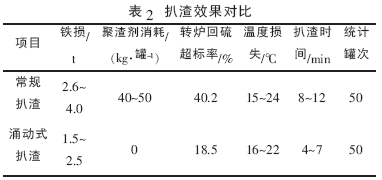

由图5 可以看出,在铁水持续的涌动力下,稀渣也难于从扒渣板两侧绕回, 大大降低了扒渣难度。统计50 罐次试验对比数据,结果见表2。表2中回硫超标的炉次与总炉次的比例为回硫超标率,定义转炉出钢硫含量大于0.01%为回硫超标。由表2 看出, 扒渣时间缩短3~5 min, 铁损减少1.0~1.5 t/罐,回硫超标率下降一半。

4 结论

(1) 铁水扒损主要来自脱硫渣含铁和扒渣携带,提高脱硫渣流动性有利于减少渣中含铁量,但增加扒渣难度,渣稀量少时扒损增加明显。

(2) 为降低生产成本及方便维护, 铁水涌动式扒渣系统确定2 支喷气枪结构, 喷气枪从铁水罐口偏顶部垂直插入铁水,使顶渣呈“半圆形”淤积在扒渣口,更易于扒除。

(3) 工业试验中, 控制喷气枪插入深度0.5 m,供气流量180 m3/h,压力0.6 MPa。试验结果是扒渣时间缩短约4 min,铁损减少1 t/罐以上,聚渣剂消耗为零。

参考文献

[1] 李伟东. 铁水脱硫喷溅原因分析及解决措施[J]. 鞍钢技术,2014(4): 44-46.

[2] 王涛. 铁水“三脱”的工艺特点及对转炉冶炼的影响[J]. 炼钢, 2005, 21(2): 7-11.

[3] 龙川江. 宝钢全量铁水预处理的实践[J]. 钢铁, 2008,43(1): 6-8.

[4] 邹长东. 脱硫剂粒度对铁水脱硫的影响试验[J]. 钢铁,2013,48(12):30-35.

[5] 张彩军. 管线钢的性能要求与炼钢生产特点[J]. 炼钢,2002,18(5): 40-46.

[6] 张茂林. KR 法与喷吹法在铁水脱硫中应用的比较[J]. 炼钢,2009, 25(5):7 3-77.

[7] 秦登平. 镁基喷吹深脱硫回硫控制分析[J]. 中国冶金,2013,23(7): 33-36.

[8] 仇东丽. 铁水罐侧吹辅助扒渣水模实验研究[J], 炼钢,2009, 25(5): 28-31.

[9] 浦绍敏. 铁水罐吹气辅助扒渣工艺的物理模拟研究[J]. 炼钢, 2012, 28(1):37-39.

[10] 刘炳宇. 不同铁水脱硫工艺方法的应用效果[J]. 钢铁,2004, 39(6): 24-27.

[11] 李伟东. 降低铁水预处理扒渣铁损的生产实践[J]. 鞍钢技术, 2013(1): 47-49.