马洛文

(宝山钢铁股份有限公司炼铁厂,上海201900)

摘要: 作为宝钢“十二五”期间节能减排和产业升级的重点工程,宝钢于2013 年11 月新增一台600m2 4 号烧结机,淘汰了原有495m2 3 号烧结机。新烧结机在工艺设计与设备选型时充分考虑节能环保需求,重点对混合制粒、机头布料、冷却机、成品筛分等系统进行了优化设计配置。经过一段时间设备的磨合、消缺,以及配矿、工艺参数的优化调整,在节能和环保取得了一些进步,达到国家最严的节能和排放要求,同时也在一定程度上使高炉炉料结构趋于合理。

关键词: 烧结;节能;环保

1 前言

随着上海地区环保指标的加严以及耗能总量逐年减量的要求,宝钢股份炼铁厂原有烧结机虽然采用了均衡生产的技术,逐年投入进行局部的改造和维修改善。但环保要求的加严抑制了烧结产能的发挥,烧结产能一直处于瓶颈,难以大幅降低能耗。

2013 年02 月27 日环境保护部发布关于执行大气污染物特别排放限值的公告( 2013 年第14 号) 。现有企业中烧结设备机头自2015 年1月1 日起执行颗粒物特别排放限值,即《钢铁烧结、球团工业大气污染物排放标准》GB 28662 -2012[1],SO2排放限制200 mg /m3,NOx 排放限制300 mg /m3,颗粒物限值40 mg /m3。

受新的政策引导以及合规性的要求,烧结原有的装备、工艺已不能满足环保、节能和宝钢炼铁发展的需要。为此宝钢“十二五”期间节能减排和产业升级的重点工程,新增了一台600 m2的4 号烧结机,建成达产后淘汰原有3 号烧结机。一定程度上使高炉炉料结构趋于合理,与新型花园式工厂相匹配。

2 主要节能技术

4 号烧结机除采用以往烧结成熟技术外,还强化了混合料制粒效果、原燃料的处理、偏析布料和超高料层烧结、成品系统短流程筛分楼形式、机头四电场除尘、脱硫设施、余热锅炉系统、环冷低温余热回收等新技术。

2. 1 强化混合料制粒技术

为了加强混合料的混匀和制粒,改善混合料的透气性,满足超高料层烧结的需要。采用三段混合,一次混合为强力混合机,如图1 所示。二、三段混合均为圆筒混合机,保证将混合料完全混匀、制粒并调整混合料水份,混合时间为~ 7 min。为了提高料温强化烧结,利用环冷机低温废气产生热水,对二、三次混合料进行预热( 水温> 80 ℃) ,同时也将其作为混合机添加水,水量添加采用自动控制。

2. 2 组合偏析布料技术

混合料布料采用梭式布料机。为使布料均匀和强化混合料的偏析,采用了宝钢自主研发的偏析技术+ 同步双驱动式九辊布料器。为防止混合料落下时压紧密实,设置有透气棒装置,使台车上的混合料内部形成空隙,提高混合料的透气性,从而改善烧结效果。采用梯形布料时料层最高达900 mm。为了使混合料在台车宽度方向布置均匀,特在台车宽度方向设置了6个辅助闸门,辅助闸门由辅助液压缸驱动。料层厚度控制由泥辊、主闸门、辅助闸门来实现,台车宽度方向设置六点料层检测,反馈调整辅助闸门开度。

2. 3 微负压点火

4 号烧结机烧结采用微负压点火工艺,点火温度1 150 ± 50 ℃,炉膛压力为微负压,点火时间1 ~ 1. 5 min。为了降低点火煤气的消耗量,采用高效节能的双斜带式点火保温炉,点火炉炉顶设三排烧嘴,三排烧嘴在炉顶交叉斜排,采用了双斜交叉烧嘴直接点火的先进技术,其高温火焰带宽度适中,温度均匀,高温点火时间可与机速良好匹配,特别是保温段设有烧嘴,可以提高料面质量。采用的烧嘴流股混合良好,火焰短,燃烧充分,因此点火效率高,能耗低,点火质量好,提高烧结矿产量。采用热风点火,点火温度、煤气与空气的比例以及用量均由计算机自动调节。

2. 4 超厚料层技术

低碳厚料层烧结是通过在混合制粒时强化制粒效果,改善烧结料层透气性,并充分利用烧结时料层的蓄热作用,降低烧结混合料中燃料的配比,使料层下部温度随料层厚度的提高而升高,因此减少燃料的配入量,厚料层烧结既可以减少燃料的消耗,又能改善烧结矿质量,提高烧结矿强度,降低FeO 含量,提高烧结矿还原性。

随着强化制粒、新的烧结系统低漏风率以及配矿结构的优化,改善了烧结料层冷态和热态透气性。4 号烧结机成功实现了850 mm 左右的超厚料,固体燃耗显著降低。

2. 5 液密封环冷机

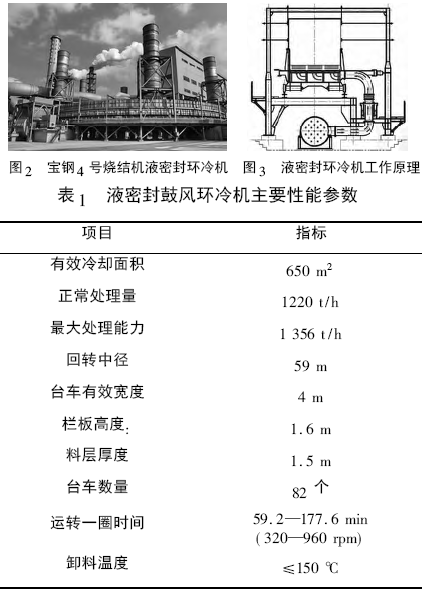

采用LSCC - 650 液密封鼓风环冷机,如图2所示。冷风通过地下风道进入水槽,再通过水槽进入与环冷机一起旋转的风管,进入环冷台车的中间层,对环冷机上部的烧结矿进行冷却。改传统环冷机锥面加平面的双层密封结构,工作原理见图3,为由多个单元静密封组成的静密封系统和以液体为密封介质的一个动密封系统,主要参数见表1。

2. 6 余热回收利用

烧结饼经过机尾导料槽卸入水冷单辊破碎机破碎后的热烧结矿进入液密封式鼓风环式冷却机。冷却机配置5 台冷却风机。冷却后的烧结矿由胶带机送往成品筛分系统。冷却矿的给料设备采用板式给矿机。为了节能,利用回收环冷机的高温段废气: 通过高温风机将部分高温段废气返回到烧结点火保温炉,用于点火助燃及热风保温。利用其余的高温废气显热制取蒸汽; 利用环冷机低温废气产生热水,作为混合机添加水。

2. 6. 1 双压余热锅炉

从环冷机高温段及低温段收集的废气。废气综合温度~ 340 ℃,采用立式水管单通道双压余热锅炉将高温烟气转化为蒸汽。低压蒸汽:由纯水槽通过除氧泵给水,经凝水加热器加热至105 ℃的炉水进入低压汽包上除氧头,低压汽包达到一定水位后进入低压蒸发器后回到低压汽包,并产生自动循环热交换同时进行水汽分离; 蒸汽进入低压过热器加温输出供烧结用气。中压蒸汽: 由低压汽包通过锅炉给水泵送入省煤器后进中压汽包,汽包内高温炉水经过下蒸发器和上蒸发器热交换生产自动循环回到汽包,并进行汽水分离,蒸汽则进入过热器进一步加温,温度高于270 ℃的蒸汽进入减温器减温后并入能中蒸汽网。

2. 6. 2 环冷机低温余热利用

4 号烧结环冷机排放的180 ℃低温烟气通过一套智能回收装置,生产90 ℃热水。存储在二座容积为340 m3 的不锈钢储热水箱中,热水送至厂区内附近浴室使用,富余时通过移动供热车送至厂区周边社会用户使用。据测算,每年可生产60 万t 标煤,折合约5 000 t 标煤,年减排二氧化碳16 000 t。

3 主要环保措施

3. 1 烧结机机头烟气治理

3. 1. 1 烧结脱硫工艺

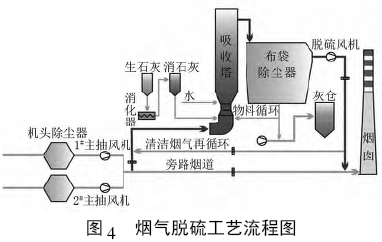

脱硫选用半干法脱硫系统,采用“一机两塔”配置方案,从600 m2烧结机两台主抽风机出口分别抽取烟气进入两套烟气净化装置,两套装置相对独立。烟气净化装置的烟气流程为“烧结机→机头电除尘器→主抽风机→吸收塔→布袋除尘器→引风机→烟囱排放”。采用的烟气循环流化床反应器,利用塔内激烈湍动的高密度颗粒床层以及采用现场消化的新鲜消石灰作为吸收剂,在经济Ca /S 下,脱硫效率可达90%以上,运行成本相对低。可以使烧结机的粉尘排放浓度达20 mg /Nm3 的排放标准。其工艺流程见图4。

3. 1. 2 脱硝工艺

烧结工序产生的NOx 主要为燃料型,且90% 以上是由烧结燃料( 煤粉、焦粉) 燃烧产生[3]。因此,控制所用燃料中氮元素含量及其存在形式,可有效控制NOx 排放量。控制燃料中氮元素含量最直接有效的方法是选用含氮量较低的焦粉或煤粉作为烧结燃料。

2015 年为了NOx 达标排放,4 号烧结主要采用烧结系内脱硝,适当配加低氮的无烟煤、控制烧结的BTP 位置、优化烧结配矿结构[2]、微调烧结熔剂结构、改善烧结过程透气性等组合措施,将烧结机NOx 排放浓度控制在国家标准以内( < 300 mg /m3 ) 。2016 年9 月通过技改,增设了一套S - SCR 脱销装置,于12 月4 日正式开始全烟气脱硝。NOx 从原先的330 mg /m3,降低到目前的60 mg /m3,满足了最严排放要求。

3. 1. 3 烧结机尾烟气处理

机尾采用布袋脉冲除尘器,净化后的废气经风机由烟囱排入大气,设计含尘浓度小于等于20 mg /Nm3。烧结机尾包括烧结、冷却机室等处共35 个扬尘点。含尘废气经过预处理器( 火花扑集器) 将废气中含有火星的粉尘颗粒收集后再进入长袋脉冲除尘器,净化后的废气经双吸双支撑离心风机由高70 m 烟囱排入大气。火花扑集器及除尘器收下的粉尘由气力输送系统送至配料室内的粉尘槽回收利用。

3. 2 立式环保成品筛分

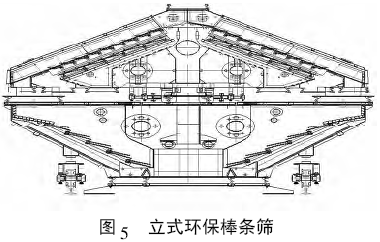

为给高炉提供含粉少、粒度均匀的烧结矿和分出10 ~ 16 mm 粒度的铺底料,采用三次筛分流程。筛分流程有三个系列,二个系列生产,一个系列备用。筛分机均为棒条筛。从环冷机出来的烧结矿送往烧结矿筛分室的一次振动筛( 图5 上部) ,该筛分级点为10 mm。筛上大于

10 mm 粒级的产品进入二次振动筛( 图5 下部) ,该筛分级点为16 mm。筛下10 ~ 16 mm 的产品作为铺底料送往烧结室,多余部分进入成品输送系统; 筛上大于16 mm 的产品为大成品,进入成品输送系统。从一次振动筛筛出的0 ~10 mm 粒级的烧结矿进入三次振动筛,该筛分级点为5 mm。分出的5 ~ 10 mm 粒级为小成品,进入成品输送系统,小于5 mm 的为冷返矿,送入配料室的冷返矿槽。

4 主要技术指标的进步

4 号烧结机开于2013 年11 月13 日正式投产。投产初期4 号烧结机运转率偏低,一方面是计划停机、检修时间安排较多。另一方面规划设计中原料场仅考虑供给三台烧结机的能力,不能满足四台烧结机满负荷生产。2014 年下半年起进入正常生产模式。

4. 1 生产指标的控制

采用适宜负压、超厚料层烧结工艺,为高产量、高质量、低燃耗创造了良好的条件,为今后进一步提高烧结矿产、质量打下了基础。

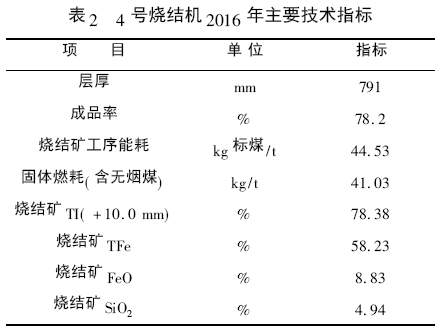

低碳厚料层烧结是通过在混合制粒时强化制粒效果,改善烧结料层透气性,并充分利用烧结时料层的蓄热作用,降低烧结混合料中燃料的配比,使料层下部温度随料层厚度的提高而升高,因此减少燃料的配入量,厚料层烧结既可以减少燃料的消耗,又能改善烧结矿质量,提高烧结矿强度,降低FeO 含量,提高烧结矿还原性。2016 年主要技术指标见表2,烧结的层厚、工序能耗、TFe 均达到一级生产标准。

4. 2 环保指标的进步

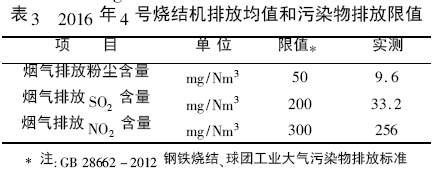

从2016 年排放数值看( 见表3) ,粉尘、SO2、NOx 均值明显优于排放限制,做到了清洁环保生产。通过技改于2016 年12 月进行了全烟气S - SCR 脱硝,投运后大幅降低NOx 排放,目前保持在60 mg /Nm3 水平。

5 结语

宝钢4 号烧结机采用先进、成熟、稳定、可靠的工艺流程。工艺装备和自动控制达到国内同类机型的一流水平和国际先进水平。在节能方面,集成了主流的和自主研发装备技术,满足了《清洁生产标准钢铁行业( 烧结) 》标准的规定要求。在环保方面,烧结机配置了高效除尘器,采用半干法脱硫工艺和S - SCR 脱硝设备,运行、维护经济,满足了严格环保要求,实现了低碳环保生产的目标。

( 1) 采用三段混合,一次混合为强力混合机,二、三段混合均为圆筒混合机。原料适应性大大增强。较低的烧结漏风率,配合组合偏析布料、燃料结构优化等厚料层综合技术措施,成功实现了超厚料层烧结。大幅降低了固体燃耗和工序能耗。

( 2) 采用了液密封环冷机的冷却技术,漏风大幅降低,有助于改善烧结矿品质和降低能耗。

( 3) 烧结机头除尘采用高效的4 电场电除尘器,配合成熟半干法脱硫工艺,使得烟气排放粉尘含量控制在10 mg /Nm3 以内。

( 4) 采用烧结系内脱硝技术,NOx 可控制在300 mg /Nm3 以内。后续S - SCR 脱硝工艺建设投运后,可进一步降低NOx 排放。机尾采用高效布袋脉冲除尘器,可控制在20 mg /Nm3 以内,满足上海市排放特别限值的要求。

参考文献

[1] GB 28662 - 2012. 钢铁烧结、球团工业大气污染物排放标准[S]. 中国环境科学出版社,2012.

[2] 张典波,周茂军,王跃飞. 宝钢烧结烟气NOx 过程减排技术[J]. 炼铁,2015,34( 6) : 47 - 51.

[3] 刘文权,王则武. 钢铁工业NOx 控制技术的创新和应用技术与工程应用[J]. 中国环保产业,2014,11:25.