钱 中 程惠尔 吴俐俊

(上海交通大学工程热物理所, 上海200030)

【摘要】 运用有限元软件ANSYS , 建立高炉铸钢冷却壁传热数学模型, 并对模型的稳态工况进行仿真计算。同时根据计算结果, 讨论了冷却水管水垢厚度、气隙层厚度和炉渣厚度三因素对高炉铸钢冷却壁的温度场和热应力的影响。结果表明, 这三个因素对冷却壁的性能都具有很大的影响, 在冷却壁的设计和高炉操作中必须引起重视。

【关键词】 高炉;冷却壁;温度场;热应力

1 前 言

最大限度地延长高炉使用寿命, 是降低炼铁成本, 提高经济效益的关键。国内外对高炉的调查结果表明, 随着冶炼强化和炉型的大型化, 冷却壁设计性能的好坏是影响高炉寿命的重要因素之一。

目前对高炉冷却壁的研究相当活跃, 如文献[ 1 ~ 6] , 它们对冷却壁进行了传热分析, 并讨论了一些因素对冷却壁性能的影响, 但是分析都限于对冷却壁温度场的研究, 缺少各因素对工作状态下壁体内部应力场的分析, 而热应力的破坏是冷却壁破损的一个重要因素。本文将借助有限元法, 分析冷却水管水垢厚度、气隙层厚度及炉渣厚度这三个因素, 对高炉铸钢冷却壁温度场和应力场的影响。

2 高炉铸钢冷却壁的传热数学模型

2.1 计算模型

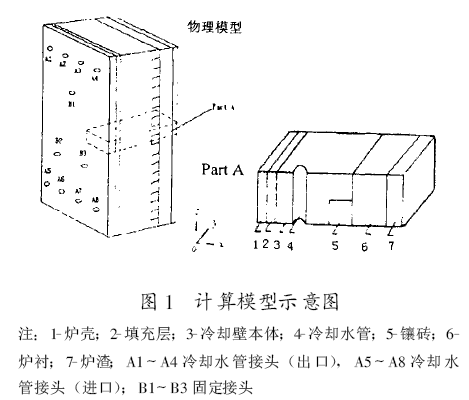

图1 是高炉的炉壳、填充层、冷却壁、镶砖、炉衬以及炉渣的示意图(未示出水垢)。有关冷却壁的具体规格参数参见马钢300m3 高炉冷却壁设计参数。

2.2 稳态温度场的计算

2.2.1 传热方程

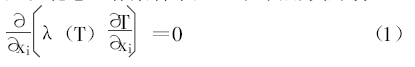

铸钢冷却壁和炉衬的传热可视为导热问题来处理, 在稳态工作条件下, 三维导热方程为:

式中λ(T)是温度T (℃)时的导热系数,W·m-1·K-1 ;i =1 , 2 , 3 表示三维, 即x , y , z轴。

2.2.2 假设条件

几个假设条件:(1)假定计算模型高度和宽度范围内炉墙热面附近的炉温均匀;(2)忽略炉壳、填充层、铸钢冷却壁、捣打料、镶砖相互之间可能的接触热阻及砖缝的热阻;(3)忽略冷却壁的曲率, 即用直角坐标系。

2.2.3 边界条件

温度场计算的边界条件为:

(1)炉壳与大气:自然对流与辐射并存, 其综合传热系数为hk ;

(2)炉墙与高温煤气:强制对流与辐射并存, 其综合传热系数为hz ;

(3)冷却壁水与冷却壁本体:视为对流换热, 其综合传热系数为hwb ,

(4)其他边界绝热。

以上三个传热系数的单位均为W·m-2·K-1 。

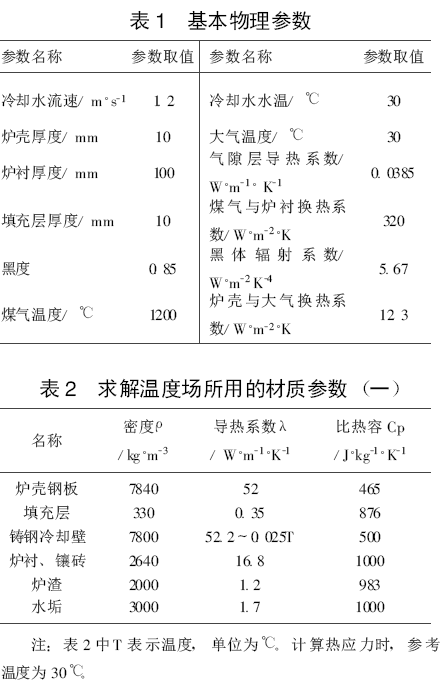

有关hwb的计算参见文献[2] 或[3] , 同时这里将再增加一个因素, 即水垢热阻, 其值为水垢厚度与水垢导热系数之比。各参数的具体取值参见表1 、表2 和表3 。

2.3 单体冷却壁热应力计算

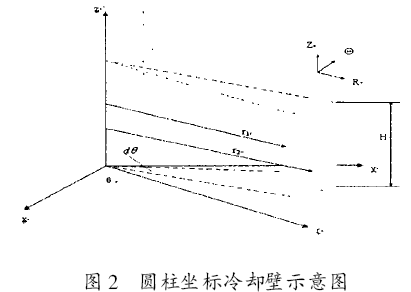

热应力是由于物体内部温差而产生的。对高炉冷却壁热应力的计算, 通常是对单体冷却壁进行简单计算或进行数值模拟, 而且都不考虑炉内煤气对炉墙的压力和炉料对炉墙的侧向和竖向压力。单体冷却壁热应力的计算忽略两块冷却壁间由于膨胀而产生的作用力。于是, 把单块冷却壁以高炉中心轴为对称轴旋转一周为整体作为研究对象如图2 所示。

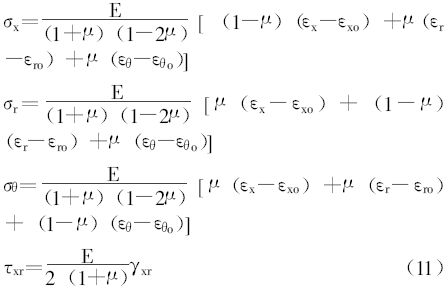

力学方程如下。

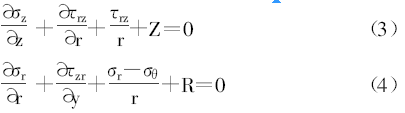

(1)轴对称弹性体基本方程对于轴对称问题, 有:

![]()

由于θ方向(周向)有相对伸长, 所以εθ≠0 , σθ≠0 , 但是![]() 因此

因此

轴对称热弹性体基本方程为:

式中:τzr =τzx , 为了使得计算机程序与平面取得一致, 把轴对称问题的roz 坐标改成xor 坐标, 即把轴对称物体的子午面旋转90 度, 使横轴ox 成为子午面图形的对称轴。这样, 上面两式又可以写成:

式中:τxr =τrx 。这里计算热应力的时候, 不考虑重力和炉料作用力, 即X =0 , R=0 。

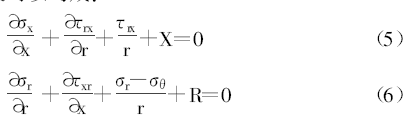

(2)几何方程(位移与应变关系)

设u 和v 分别为ox 和or 轴方向的位移, 则轴对称问题的应变与位移间关系与平面问题完全相同, 即:

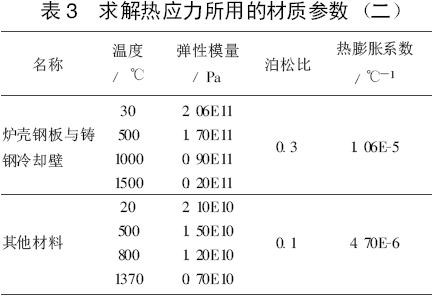

(3)物理方程(应力与应变的关系)

式(11) 中: {εo} = [ εxo , εro , εθo ] T =[ αΔT , αΔT , αΔT , ] T , 为该点不受约束自由膨胀所产生的应变值;εx , εro和εθo为物体任一点的实际应变值;E 为弹性模量;μ为泊松比;α为线膨胀系数。轴对称弹性问题的求解就是对上述三类方程求解。

2.4 热应力求解的边界条件

运用有限元数值模拟求解壁体热应力时, 不考虑冷却壁各个方向的外力作用, 即只考虑冷却壁受的热负荷。运用ANSYS 进行热—应力耦合场分析时, 采用先求解温度场, 后将所得热分析结果作为载荷加载, 求解应力场的间接法。求解过程中求解器、收敛误差、迭代误差等参数, 除了有特殊需要, 通常采用系统默认或者自动选择即可。求解时:

(1)不考虑炉内煤气对炉墙的压力和炉料对炉墙的侧向和竖向压力, 炉衬与壁体之间固定,同时不考虑重力作用;

(2)整个模型各个方向自由膨胀;

(3)模型的载荷为温度载荷, 即将温度场计算结果加载到模型。

2.5 计算参数

本文所采用的一些主要计算参数列于表1 ~表3 。

3 计算结果及结果分析

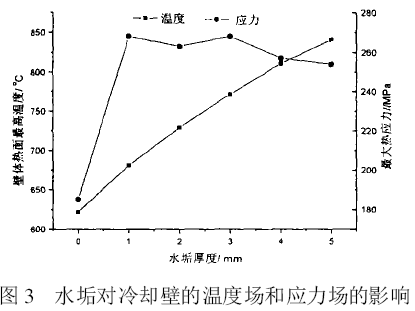

3.1 冷却水管水垢对冷却壁温度和热应力的影响(无炉渣)

冷却水管水垢厚度与冷却壁的温度和热应力的关系如图3 所示。从图中可见, 水管结垢对冷却壁的温度和热应力的影响较大, 特别是对温度的影响必须引起注意。当水垢厚度达到1mm 时,冷却壁热面最高温度会比无水垢时上升约60 ℃。整个壁体的温度随着水垢厚度的增加迅速上升。这是因为水垢的导热系数仅为壁体导热系数的1/25 , 水垢的形成大大增大了冷却水与冷却壁之间的综合热阻。也即使冷却壁与冷却水之间的综合传热系数大幅降低, 从而导致壁体温度大幅上升。当水垢厚度增大到5mm 时, 冷却壁热面温度的最大值将达到840 ℃左右, 这就意味着冷却壁很可能会被烧坏(通常冷却壁最高温度超过700 ℃, 就可能烧坏壁体)。

由图3 可见, 壁体热应力先随着水垢的形成而大幅增大。水垢从无到增为1mm 后, 最大热应力增大近85MPa 。但是, 随着水垢的变厚, 最大热应力略有下降, 但是其值基本保持在250-270MPa 之间。因此, 日常维护中一定要严格控制冷却水的水质。

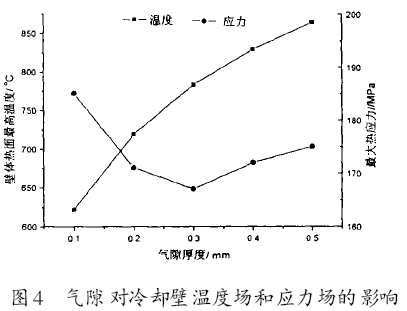

3.2 气隙层对冷却壁温度和热应力的影响(无炉渣无水垢)

气隙层与冷却壁温度和热应力的关系如图4所示。不难发现, 气隙层对冷却壁温度场的影响极大, 随着气隙层厚度的增加壁体的温度大幅上升。其原因与水垢的影响相同, 气隙的导热系数更小, 仅为壁体导热的1/1300 左右。因而, 气隙层的微小增加, 综合传热系数也就大幅下降,最终导致壁体温度的直线大幅上升。在热应力方面, 随着气隙层厚度的变化, 最大热应力值变化却不是很大。先是, 随着气隙的增厚, 热应力略有下降。这表明, 此时的整个壁体的温度虽然大幅增高, 但是其各部分温度相对均匀。但是, 当气隙厚度继续增加时, 热应力开始增长, 此时壁体的换热能力极大下降, 壁体各部分的温差又开始增大。总的来说, 热应力变化范围不大, 不超过20MPa 。在制造过程中一定要尽量避免气隙层, 严格控制气隙层厚度, 以免冷却壁壁体升温过高而导致损坏。

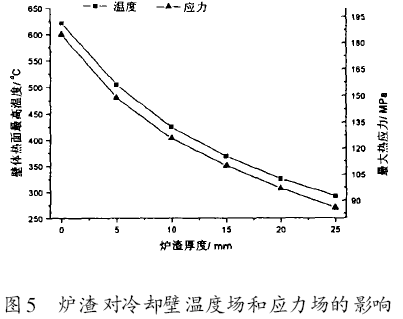

3.3 炉渣对冷却壁温度和热应力的影响(无水垢)

炉渣厚度与冷却壁的温度和热应力的关系如图5 所示。不难发现, 炉渣极差的导热性能使其对壁体起到了极大的保护作用。当无水垢, 且存在炉渣的情况下, 冷却壁的温度有较大的下降。只要形成5mm 厚的炉渣, 冷却壁的热面最高温度将从622 ℃ (无炉渣情况)下降到505 ℃, 降幅超过115 ℃。当炉渣厚度达25mm 的时候, 冷却壁最高温度下降到了290 ℃左右。同样, 炉渣的存在也导致了冷却壁热应力的迅速下降。当炉渣厚度为5mm 时, 壁体最大热应力将比无渣皮时下降近35MPa , 当渣皮厚度为25mm 时, 最大热应力值仅为无渣时的46 %左右。因此, 稳定高炉操作, 在炉衬表面形成一层稳定的渣皮是延长高炉冷却壁寿命的关键。

4 结论

本文讨论和分析了气隙层、水垢及炉渣对冷却壁的传热和结构的影响, 由分析得出如下的结论。

(1)水垢对冷却壁的温度场和应力场的影响较大。生成1mm 厚的水垢会使壁体的热面最高温度上升60 ℃以上。水垢的存在会使壁体热应力大幅上升。因此要保证冷却水的质量, 防止冷却水管结垢。

(2)气隙层会对冷却壁的温度场产生极大的影响。气隙层厚度增加0.1mm 将导致冷却壁温度上升100 ℃以上。但气隙层对冷却壁热应力的影响不大。

(3)炉渣对冷却壁的温度和热应力的影响程度很大。在无水垢的情况下, 只要存在5mm 厚的炉渣, 就可以使冷却壁的温度和热应力比无炉渣时大大降低。可见, 形成一定厚度的炉渣能对冷却壁起到很大的保护作用。

参考文献

[1] 金宝昌.高炉冷却壁的传热研究.钢铁.1997 , 32 (7):14~ 16 , 68

[2] 程素森等.高炉冷却壁的传热学分析.钢铁, 1999 , 34(15):11~ 13

[3] Susen Cheng , Qingguo Xue , Weiguo Yang , et al..Designing for Long Campaign Life Blast Furnace (1)-The Mathematical Model of Temperature Field for Blast Furnace Lining and Cooling Apparatus and New Concept of Long Campaignship Blast Furnace Cooler Design.Journal of University of Science and Technology Bei jing ,1999, 6 :178 ~ 182

[4] Qingguo Xue, Weiguo Yang, Susen Cheng , et al..Designing for Long Campaign Life Blast Furnace (2)-The Simulation of Temperature Field of Lining and Cooling Apparatus .Journal of University of Science and Technology Beijing, 2000 , 7 :30 ~ 33

[5] 宋阳升等.高炉冷却壁冷却能力的计算和分析.钢铁.1996, 31 :9 ~ 3

[6] 路家齐.关于冷却壁设计的几点设想.包钢科技.1999 ,3 :75 ~ 76