攀钢3 号高炉中修开炉快速达产实践

李攀

( 攀钢钒炼铁厂,四川攀枝花617022)

【摘要】对攀钢3#高炉开炉及快速达产的经验进行了总结,通过制定合理的开炉方案,选择适宜的送风制度和装料制度,优化高炉操作,确保炉况稳定顺行,从而使3#高炉实现了顺利开炉、快速达产。

【关键词】高炉;中修;开炉

1 引言

攀钢3#高炉有效容积1200 m3,采用传统的斜桥料车上料,双钟式炉顶,旋转布料器,铸铁镶砖冷却壁,全干法布袋除尘,TRT 余压发电等技术,高炉配置4 座内燃改造式热风炉,采用空气、煤气双预热技术,风温达到1200 ℃以上,高炉设18 个风口、2个渣口和1 个铁口。

攀钢3#高炉第4 代炉役于2006 年4 月9 日开炉,由于冷却壁损坏严重( 损坏率46. 52%) ,炉皮多处开裂影响安全生产,炉型不规则,操作难度增大,被迫于2011 年6 月13 日停炉中修。中修的主要工作是: 更换损坏的冷却壁、清理炉缸并砌砖至炉身下部、更换大钟和局部炉皮。本次中修于7 月6 日开炉,三天后利用系数达到2. 419 t /( m3·d) ,顺利实现了开炉快速达产。

2 开炉前准备工作

2. 1 炉缸残余物清理

中修停炉不出残铁,炉缸中残留的渣铁较多,而开炉后炉缸中残留渣铁的熔化对开炉达产至关重要,特别是影响开炉后第一次铁能否顺利流出。此次清理炉缸比较彻底,停炉后挖炉缸到铁口中心线以下,铁口方向挖到中心线以下400 mm,两渣口到铁口挖通一“丁”字型槽,更换铁口处损坏的冷却壁,铁口砌砖,炉缸整体砌砖至炉身下部。

2. 2 烘炉

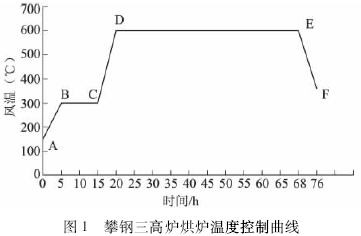

烘炉的目的是加热炉体砖衬和喷涂层,使之接近生产状态。本次高炉烘炉采用热风炉直接送风烘炉,烘炉废气经清洗放散塔放散,烘炉以测定炉顶废气湿度为准,当炉顶废气湿度与大气湿度相近时烘炉即达到要求。烘炉时严格控制热风温度达到烘炉曲线要求( 见图1) 。烘炉过程控制炉顶温度≤350℃,风量原则上采用较大风量以加强热传导,顶压不宜过高,维持在0. 025 MPa 即可。

2. 3 安装炉底点火送风装置

在铁口上方两风口和两渣口上方各一个风口安装炉底点火吹管,送风点火后炉缸底部的焦炭同时点燃,迅速打通铁口区和渣口区的通道,减缓和消除炉缸焦炭的“死区”,加热炉缸残存的渣铁,解决开炉后第一炉铁难出的问题。

2. 4 开炉原、燃料的准备

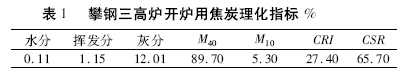

原燃料是高炉冶炼的基础,为了保证开炉工作顺利,对焦炭、开炉矿和石灰石的质量作出严格要求。开炉焦炭使用2000 m3 高炉用的三期焦,其理化指标见表1; 预备3000 t 开炉磁铁块矿,粒度20 ~60 mm; 预备石灰石500 t,CaO( 有效) ≥52%,粒度15 ~ 50 mm。各种原燃料按要求提前进入指定矿槽,加强过筛。

3 开炉方法

3. 1 参数选择

根据攀钢高炉历次大中修经验,确定本次开炉料总焦比3. 18 t /t,正常料焦比1. 2 t /t,后续料负荷1. 90 t /t,待炉况和设备运转正常后,逐渐增加焦炭负荷。渣焦比0. 43,炉渣二元碱度选择1. 02 倍。

炉料压缩率选取净焦11%、空料10%、正常料10%。生铁成分控制如下: [Si]= 2% ~ 3% ,[Mn]≤1. 3%,[P]< 0. 25%,[S]< 0. 04%,[Fe] =92%。

3. 2 炉料填充方式

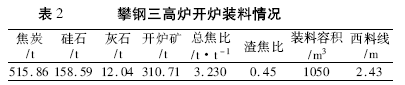

开炉采用全焦炭填充炉缸,全磁铁块矿开炉。炉料填充原则为炉缸和炉腹容积2 /3 填充净焦,炉腹容积1 /3 和炉腰填充空料,炉身间隔装入空料和正常料。为了避免粉尘吹出,此次开炉没有像往常一样采取带风装料,这也导致炉料透气性差,为开炉带来不利影响。具体开炉装料统计见表2。

3. 3 送风制度

本次开炉选用风口组合: 130 mm × 4 + 140mm × 14,18 个风口均送风,进风面积为0. 2686 m2,送风采用70% 风口面积送风,除了4 个点火风口外,其余风口均加110 mm 的耐火混泥土风口圈,进风面积为0. 1903 m2。

4 开炉操作

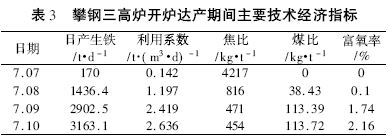

3#高炉于2011 年7 月6 日19: 56 送风点火,采用定风压操作,风压0. 07 MPa,风温800 ℃,送风19min 后全部风口点燃见亮,风温撤至700 ℃。20: 45料动,下料较好,逐渐加风至1600 m3 /min。7 月7日0: 56 铁口见渣堵口,2: 00 用临时砂坝出第一次铁,排出约10 t 渣铁混合物,流动性较差,炉渣二元碱度1. 28 倍。由于未采取带风装料,上料13 批后( 1: 03) 突然悬料,拉风到零坐料,不下,回风烧空间,混风阀全关,3: 45 再次拉风坐料,料崩下,料线9m,下料转好,逐渐恢复风量。随着风量增大,逐渐加批重、负荷,扩大进风面积,炉温往下控。7 月8日6: 15 视炉温合适,渣铁流动性转好,一次性恢复砂窝子出铁成功。到7 月8 日9: 00,所有风口圈打掉,进风面积0. 2686 m2,风加至3000 m3 /min,达到了正常生产风量,送风三天后高炉利用系数达到2. 419 t /( m3·d) ,实现了开炉快速达产( 见表3) 。

4. 1 开炉达产期间操作制度的调整

4. 1. 1 送风制度的调整

开炉前期炉温较高,7 月7 日3: 45 拉风坐料后料线较深,赶料线加风速度较慢,为了稳定炉况、保持顺行,谨慎开风口。低料线过完后炉温充沛,顺行较好,12: 50 开始从铁口方向往两边逐个打风口圈加风,加风的原则必须保证上下部调剂相适宜,即风量必须与风口面积、矿石批重、料制相适宜,以维持合适的鼓风动能,促使形成稳定的煤气流。

4. 1. 2 料制转换

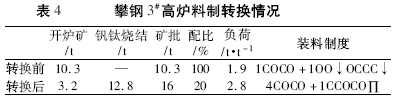

由于钒钛烧结矿软熔温度高,高炉内软熔带位置低,用其开炉时渣铁形成较晚,分离差,不利于开炉,攀钢高炉开炉都采用100%普通块矿开炉,因此开炉后转换成钒钛烧结矿冶炼是必不可少的。由于钒钛烧结矿低温还原粉化率较高,易使块状带透气性变差,高炉上部煤气流不易稳定,由全块矿变钒钛烧结矿冶炼会使高炉透气性大幅下降、压差升高,容易诱发管道行程。根据攀钢历次开炉经验,变80%钒钛烧结矿冶炼后必须先减风控压差,一个冶炼周期后即可转换成功。本次料制转换并没有抢时间,而是看炉温充沛,渣铁流动性好,下料顺畅,全块矿冶炼110 批后一次性转80%钒钛烧结矿冶炼( 见表4) ,转换成功即可恢复正常的操作制度。

4. 1. 3 热制度的调整

对攀钢钒钛磁铁矿冶炼来说,合理而稳定的热制度是高炉顺行的基础,又是高钛渣消稠、促进渣铁分离的主要手段。由于钒钛矿冶炼的特殊性,攀钢高炉开炉都采用全普通块矿开炉,开炉要求生铁[Si]在2% ~ 3%范围内,渣焦比0. 40 ~ 0. 45,以保证充分加热炉缸( 本次开炉炉温见表5) 。攀钢3#高炉全块矿冶炼负荷取1. 90 t /t,全块矿冶炼一个周期后变80%钒钛烧结矿冶炼,料制由1COCO + 1OO↓OCCC↓变全焦矿4COCO + 1CCOCOΠ,负荷直接加到2. 80 t /t,全焦矿冶炼20 批后进料制到1COCO+ 1OO↓OCCC↓,负荷加到3. 3 t /t,通过快速增加焦炭负荷逐步降低炉温,炉况稳定顺行,后续料负荷快速加至4. 0 t /t 以上。由于加负荷的节奏把握较好,炉温控制合适,本次开炉未采用开加湿压炉温的传统做法,是攀钢高炉开炉技术进步的一重大标志。

4. 1. 4 造渣制度的调整

攀钢高炉开炉炉温高,要求控制炉渣二元碱度在1. 0 倍左右,以保证渣铁有良好的流动性。本次开炉前三次铁炉渣碱度高,到达1. 28 倍( 见表5) ,分析认为是由于停炉时生铁[Si]0. 93%,开炉后[Si]达到3. 77%,炉缸残留的炉渣( SiO2 ) 被还原,导致碱度大幅升高,三次铁后炉渣碱度即到达合适范围。随着炉温下控,渣铁流动性逐渐好转,逐步减少灰石配比,料制转换成功后停止加灰石,调整块矿配比,逐步提高炉渣碱度。

4. 2 炉前工作

攀钢高炉开炉炉前工作开展的好坏直接关系到恢复的进度,高炉开炉要求科学把握出铁时间,第一次出铁时间过晚将出现憋风现象。本次开炉送风5h 后铁口见渣堵口,6 h 后出第一次铁,用临时砂坝从下渣排出10 t 渣铁混合物。渣铁流动性变好后做临时砂窝子,即在下渣第一闸做个临时砂口( 撇渣器) ,下渣第一罐配铁罐,后面配干壳渣罐,此举可部分回收铁水,而且可以大大降低渣罐烧穿风险。

恢复砂窝子出铁要求炉温合适,渣铁分离较好,且预计单炉出铁量能超过80 t,可一次性恢复砂窝子出铁成功。本次开炉恢复砂窝子出铁选在7 月8 日6: 15,视炉温合适,渣铁流动性转好,一次性恢复砂窝子出铁成功,当次出铁130 t。开炉时为了铁口好开不憋炉内,堵铁口泥采用强度差的有水泥,随着风量增加,冶炼强度提高,有水泥不能保证及时排净渣铁,风加至1900 m3 /min 后将炮泥换成强度高、质量好的无水炮泥,渣铁的及时排放为高炉顺利加风和快速达产提供了保证。

5 结语

攀钢3#高炉此次开炉是攀钢高炉开炉较为成功的一次,高炉送风后设备故障较少,为高炉开炉工作奠定了坚实的基础,其主要经验总结如下:

( 1) 开炉制定详细的开炉方案,各项准备工作做得比较充分,尤其重视对开炉原燃料的选择,使用质量较好的三期焦开炉为开炉工作的顺利提供了保证,而选择各项合适的开炉参数是快速达产的关键。

( 2) 开炉后加风速度较为缓慢,采取稳扎稳打的方针,料制转换顺利,炉温控制合适,加风过程上下部调剂相适宜,保证了合适的鼓风动能,对煤气流的调整和稳定起到了重要作用。

( 3) 本次开炉焦炭负荷选择得当,而且加负荷的节奏把握较好,炉温控制合适,杜绝了以往开炉炉热出粘渣,不得不开加湿压炉温,大大减少了炉前的工作量,加快了达产的进度,标志着攀钢高炉开炉技术又上一台阶。

( 4) 为了杜绝开炉炉尘排入大气,开炉装料时未采用带风装料,实践证明未采用带风装料,料柱透气性明显变差,导致送风5 h 后突然悬料。

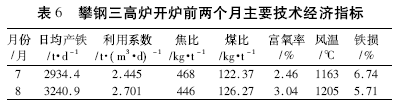

( 5) 此次开炉3 天达产,4 天后即开始强化冶炼,利用系数达到2. 636 t /( m3·d) ,开炉当月煤比即达到122. 37 kg /t,是攀钢高炉开炉最快的一次。为了进一步优化技术经济指标,高炉坚持高风温、大富氧,采用加重边缘的料制和大矿批以改善煤气利用率,开炉第二个月利用系数就达到2. 701 t /( m3·d) ,入炉焦比迅速降到446 kg /t( 包括55. 55 kg /t 小块焦) ,高炉铁损降到5. 71%,达产效果得到进一步巩固和强化,其主要技术经济指标见表6。