周孑民,王浩,张家元,廖沙

( 中南大学能源科学与工程学院)

摘要:针对湖南燃煤资源特性和某高炉喷煤生产现状,选取了10 种代表性原煤为试验样本。基于LINGO 优化软件,以混煤价格最低为目标函数,以高炉喷煤煤质要求为约束条件,求解得到了5 种喷吹用混煤样本,在混煤特性试验的基础上,通过性价比分析选取了合适的喷吹煤种,并计算出与混煤匹配的富氧率。工业喷吹试验结果表明,采用优化后所获得的煤样及富氧率获得了良好效果,煤比提高51kg /t,焦比下降38kg /t,铁水含S 量降低,渣流动性得到改善,吨铁增益37. 77 元,降低了生产成本。

关键词:高炉;混合配煤;富氧率;混煤特性

在炼铁生产中,作为高炉节能降焦、降低成本的核心技术和炉况调节的重要手段,富氧喷煤在近30 年内发展很快。2009 年我国重点钢铁企业喷煤比为145kg /t,比上年提高了10kg /t[1]。喷吹煤粉作为高炉冶炼的燃料,同时也是重要的还原剂和渗透剂[2]。而富氧作为提高煤粉燃烧率,提高理论燃烧温度的重要手段,在喷煤工艺中也有广泛的应用。

针对其高炉喷吹煤比低( 约90kg /t) 、炉况较差、喷煤增益低等情况,展开高炉配煤及富氧增益研究,计算吨铁成本最低时的喷煤配比以及富氧率,对比改进前后高炉生产效益,得到其临界富氧率。

1 原煤性能和供应情况

20 世纪60 年代以来,我国炼铁企业曾经喷吹单一的烟煤或无烟煤,效果都不理想。烟煤可磨性和燃烧性好,但是发热值低,磨煤过程中伴随有一定的危险性; 无烟煤可磨性和燃烧性不好,成本较烟煤高,但是发热值高。因此,单独喷吹任何一种都不经济。另外由于高炉用煤煤源紧张,很多钢铁企业很难保证使用单一煤种,通常使用2 种或更多的煤种配制理化性质相似的煤粉[2]。配煤的性能主要取决于原煤的碳化程度,通过对原煤元素分析和工业分析可以推断出煤粉的性能。

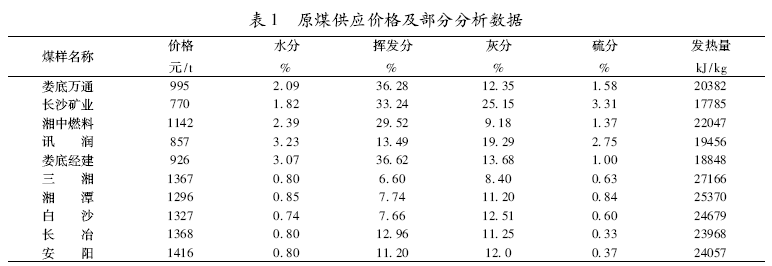

针对其公司高炉喷吹单一煤粉( 湘中燃料)现状,并结合煤源分布与产量情况,选取了10种单煤进行元素分析、工业分析和氧弹发热量实验,主要为适合喷吹的本地优质煤源( 5 种) ,同时考虑到优质煤源储量少、供煤量不稳定等因素,另选用5 种一般煤源作为补充。原煤部分分析数据见表1。

2 喷吹配煤数学模型建立及求解

在满足配煤质量指标的前提下,综合考虑配煤的着火性、燃烧性、爆炸性以及有害元素控制等因素,追求配煤的价格最优。配煤的数学求解模型可表示如下。

国内外通常喷吹烟煤和无烟煤,以综合发挥烟煤和无烟煤的优点,故挥发分控制在15% ~25%之间。另,业内要求灰分低于15%,水分低于2%[3],含S 量低于1%,并以此为依据给出约束条件。

该目标函数可以用交互式的线性和通用优化求解器( LINGO) 优化求解。LINGO 是一套快速、方便和有效的构建和求解线性、非线性和整数最优化模型的功能全面的工具软件,包括功能强大的建模语言、建立和编辑问题的全功能环境、读取和写入Excel 和数据库的功能以及一系列完全内置的求解程序。该文中用其求解上述交互式的线性问题。

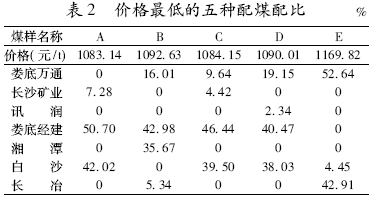

表2 中列举了5 种价格最低的符合条件的配煤方案。一方面是为了在某种配煤缺货时提供替代方案,另一方面要在5 种混煤性能分析的基础上,选取性价比最好的高炉喷吹用配煤方案。

由以上5 种配煤价格可以看出,娄底经建煤是最重要的煤源,当此种原煤缺货时,配煤E的价格明显高于其他配煤,该种配煤方法不符合降低成本的目的,故舍弃该配煤方法。

3 配煤性能分析

国内多数企业对喷吹煤的质量评价都是以化学成分为主,对其冶金性能缺乏认识,也没有相应的检测手段,严重制约我国喷煤水平[4]。为了更好的适应高炉喷吹,作者在混煤成分分析的基础上,对A、B、C、D 4 种配煤进行发热量、着火点、燃烧性、反应性和爆炸性实验。

3. 1 配煤主要成分分析

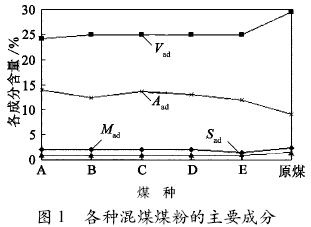

包括原煤在内的6 种混煤煤粉的主要成分如图1 所示。

3. 2 发热量

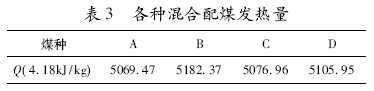

煤粉的发热量主要取决于其元素成分。含C量高则发热量较高,含H、O 量高的煤粉放热量较低。喷煤是高炉的重要热源,在其他条件不变时,发热量高有利于高炉顺行。配煤的发热量如表3 所示。可见,A、C、D 3 种配煤的发热量很接近,B 煤略高。

3. 3 着火点与燃烧性

实践表明,煤粉应该在吹入炉内0. 007s 内燃烧,未燃烧煤粉就会进入炉渣或者高炉气中损失,不仅导致资源浪费,也可能影响高炉顺行[5 - 8]。高炉喷吹工艺中,需要着火点较低、燃烧性好的煤种,但是制粉和储存工艺中,燃烧性能好的煤粉极易爆炸,故应该考虑两方面的因素。

工艺上认为在大气条件下,煤粉的着火点TZ 与挥发分含量V 存在线性关系,常用经验公式( 1) 计算煤粉的着火温度的理论值:

TZ = 445 - 3. 86V ( 1)

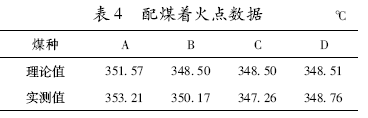

对各煤种进行热重分析,分析各煤种热重曲线,用切线法得到着火点的实测值。各种煤粉着火点的理论值和实测值见表4。4 种配煤的着火点十分接近,A 煤最高、C 煤最低。

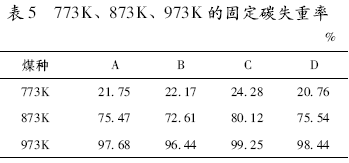

煤的燃烧性能主要取决于挥发分含量及其显微组分[9]。分析热重曲线,分别取773K、873K、973K 的固定碳失重来表征煤的燃烧特性,实验结果见表5。

在挥发分含量接近的情况下,煤的燃烧性区别较大,说明燃烧性能并不只取决于挥发分含量。由表5 可知,C 煤的燃烧性能最好,在973K 时燃尽率超过99%,B 煤的燃烧性能最差。

3. 4 反应性

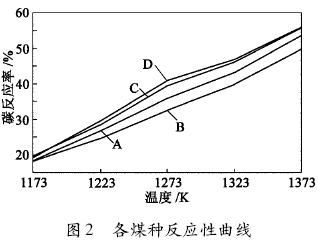

反应性是评价高炉喷吹煤粉的重要指标。反应性强的煤在气化和燃烧过程中反应速度快、效率高、产生CO 较多、遏制焦炭的气化反应并强化冶炼过程[10]。对4 种配煤进行煤粉反应性试验,结果见图2。可知,D 煤反应性最好,C 煤次之,B 煤最差。

3. 5 煤尘爆炸性

影响煤粉爆炸性的主要内部因素有挥发分含量、粒度、水分含量等。在挥发分低于18%时,火焰长度为0,煤粉无爆炸性。挥发分含量在30%时,火焰长度急剧增加,100%烟煤条件下,空气中火焰返回长度可达600 ~ 650mm[11],故针对挥发分高的烟煤,在其中加入少量无烟煤可以很大程度上降低其爆炸性。通过对各种煤样进行爆炸性试验,得到火焰返回长度。

试验结果表明,A 煤返回火焰长度为130mm,煤尘爆炸性最弱,B 煤为150mm,C、D 煤种均为210mm,煤尘爆炸性最强,在以上四种配煤制粉、储存与输送工艺中,需要采用惰性气体保护来防止爆炸。

4 配煤优化方案及效益分析

综合比较4 种煤粉,发热量和着火温度接近的情况下,C、D 配煤的燃烧性能和反应性能相对较好。C 煤比D 煤成本低约6 元/t,该公司选择C 煤种进行试验喷吹。

在原有的工艺条件下,喷煤量从改进前的90kg /t 逐渐提高至114kg /t,高炉顺行良好,渣流动性有所改善,悬料、崩料等事故明显减少,表明良好的喷吹煤种也发挥了调节高炉工况的作用。据该公司统计数据,该高炉焦比由以前的428kg /t 下降至409kg /t,节焦19kg /t。当煤比继续上升时,出现了顺行不稳、渣中含C 量增加的情况,可能为风温偏低、供氧量不足等原因所致。配煤增益为![]()

![]()

式中: M1 为原煤粉喷吹量,kg /t; Pm1为原煤粉价格,元/t; MJ1为节焦量,kg /t; Pk 为焦炭价格,元/t; M 为配煤煤粉喷吹量,kg /t; Pm 配煤煤粉价格,元/t。

根据厂方2011 年11 月报表数据,焦炭价格为1800 元/t。对该高炉计算可得:

![]()

5 富氧率

该高炉采用混合配煤优化方案喷吹后,煤比从90kg /t 上升至114 kg /t,但仍低于全国平均水平。为了进一步提高喷煤量,采用富氧喷煤技术。合理的富氧率不仅能有效提高喷煤燃烧效率,而且可适当降低耗氧成本。

5. 1 富氧率

在一定富氧和配煤条件下,保证高炉适宜理论燃烧温度的富氧率为f0[12]。

f0 = ( a - 0. 21) V0 /V ( 3)

式中: a 为氧气纯度,%; V0 为小时富氧量,m3 /h; V 为小时鼓风量,m3 /h。

对C 种配煤方案,利用参考文献[12] 中的经验公式计算可得V0 = 1164m3 /h。

又V0 = 1164m3 /h,V = 74500m3 /h,a =99%,则适宜富氧率f0 = 1. 56%。

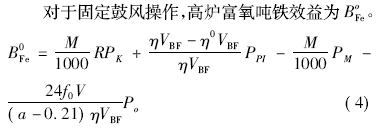

5. 2 临界富氧率

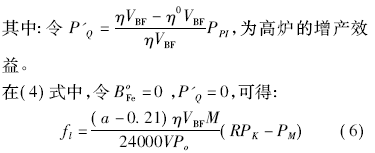

式中: R 为煤焦置换比; Po 为氧气价格,元/m3 ; η为高炉利用系数,t /( m3·d) ; VBF为高炉有效容积,m3 ; PPI为吨铁利润,元/t; η0 不富氧时高炉利用系数,t /( m3·d) 。

该高炉设计有效容积为380m3,煤焦置换比为0. 75,氧气价格为0. 8 元/m3,吨铁利润180元/t,富氧后煤焦置换比为0. 75,喷煤量为141kg /t,不富氧高炉利用系数为3. 23 t /( m3·d) 。

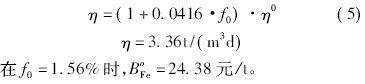

富氧后高炉利用系数:

此富氧率即为煤比M、置换比R 时相应操作条件下的高炉富氧增益的临界富氧率,计算得fl =2. 60%。

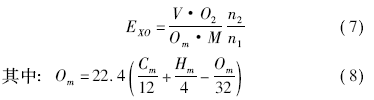

5. 3 氧过剩系数

碳的气化速度与气相中氧浓度成正比,提高氧过剩系数可以加速煤粉燃烧,提高理论燃烧温度[3]。适宜的氧过剩系数不低于1. 15。氧过剩系数可以通过以下经验公式计算[3]。

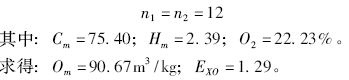

式中: V 为风量,m3 /h; O2 为鼓风含氧量,%;M 为煤粉量,kg /h; Om 为煤粉完全燃烧时的理论耗氧量,m3 /kg; n1 为送风口数量; n2 为燃料喷口数量。

该高炉风口数与喷煤口数量相等:

高炉中氧浓度提高可以促进氧向碳表面传递,加快反应速度,置换比大。此次技改建议的氧过剩系数略高于1. 15,符合理论要求。

最后通过计算得到最适宜富氧率为1. 14%,通过工业实验,富氧量稳定在1164m3 /h 左右。此时喷煤量进一步上升至141kg /t,基本达到全国平均水平。该工艺条件下,其临界富氧率为2. 60%,氧过剩系数为1. 29。

6 结论

( 1) 经配煤性能分析及方案优化后,煤比由原煤粉的90kg /t 上升至114kg /t,焦比下降19kg /t。

( 2) 当前价格水平下,高炉喷吹混合煤适宜富氧率为1. 56%,临界富氧率为2. 60%,氧过剩系数为1. 29。

( 3) 通过煤粉配制以及富氧鼓风,提高了高炉操作水平,铁水含S 量降低,渣流动性也有所改善。同时降低了生产成本,吨铁增益37. 77 元。技改后喷煤量为141kg /t,达到全国基本水平。

参考文献

[1] 王维兴. 2009 年我国重点钢铁企业高炉炼铁发展评述[J]. 炼铁,2010,( 2) : 56 - 59.

[2] 张立国,车玉满,刘德军等. 鞍钢鲅鱼圈4038m3 高炉喷煤生产实践[J]. 炼铁,2010,( 6) : 5 - 9.

[3] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2002.

[4] 张华,张建华,柏凌等. 太钢高炉喷吹煤粉燃烧性和反应性的研究[J]. 炼铁,2008,( 1) : 53 -56.

[5] Sahajwall V,Kong CH,Lu L et al. Investigation of combustion behavior of a PCI coal and unburnt char carryover in a US Steel Blast Furnace [C]. In Iron and Steel Society /AIME,60th Ironmaking Conference Proceedings( USA) ,2001.

[6] Mueai R,Sato M,Ariyama T et a1. Development of the injection lance for high pulverized coal injection operation in a blast furnace [A]. Proceedings of the 1996 International Symposium on Injection in Pyrometallurgy[C]. 1996.

[7] Sengupta I,kumar A,Ghosh S et a1. Blast furnace efficiency enhancer for pulverized coal injection [J].Steel Technology,2000.

[8] Jukea M. Blast furnace granular coal injection. Metallurgical Plant and Technolgy International [J]. 1993,( 16) : 56 - 60.

[9] Crelling J C,Thomas M K,Marsh M. Aspects of the combustion reactivity of coal macerals. Iron making conference proceedings,1992.

[10] 汤清华,马树涵. 高炉喷吹煤粉知识问答[M].北京: 冶金工业出版社,1997.

[11] 陈春英,王玉英. 包钢高炉喷煤新系统烟煤喷吹合理比例的研究[J]. 包钢科技,2008, ( 4) : 10 -12.

[12] 沈阚,冯捷,赵会敏. BF 喷煤最佳富氧率的研究[J]. 洁净煤技术,2007,( 1) : 50 - 53.