于守立,王莉

【摘要】受炼焦化学工业污染物排放标准的出台影响,近年来学界围绕焦炉烟道气处理开展了大量研究,新型脱硝催化剂、径向热管式余热锅炉均属于这类研究取得的成果,基于此,本文就焦炉烟道气污染特性展开分析,并对脱硫脱硝及余热回收利用一体化技术的方案、关键技术及优势分析进行了详细论述,希望论述内容能够为相关业内人士带来一定启发。

【关键词】焦炉烟道气;脱硫;脱硝;余热回收

0 前言

SO2、NOx属于焦炉烟道气的主要污染成分,这类成分不仅会危害人类身体健康,我国资源节约型、环境友好型社会的创建也会受到一定负面影响,而为了将这类负面影响降到最低,正是本文就焦炉烟道气脱硫脱硝及余热回收利用一体化技术展开具体研究的原因所在。

1 焦炉烟道气污染特性分析

作为专门从事冶金焦炭生产及冶炼焦化产品加工、回收的专业工厂,焦化厂生产往往不可避免的会产生焦炉煤气燃烧后的废气, 由于这类废气主要由二氧化硫和氮氧化物组成,这就使得焦炉烟道气的排放与大气污染之间存在一定联系,这也是学界近年来对焦炉烟道气处理开展大量研究的原因所在。

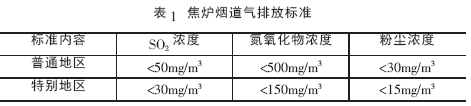

2012 年6 月,我国环境保护部及国家质量监督检验检疫局联合发布了《炼焦化学工业污染物排放标准》(GB16171-2012),由此焦化厂焦炉烟道气排放标准得以明确,表1 为新标准对焦炉烟道气排放做出的具体规定[1]。

受《炼焦化学工业污染物排放标准》影响,S 焦化有限公司在焦炉烟气处理领域开展了大量研究, 本文涉及的焦炉烟道气脱硫脱硝及余热回收利用一体化技术便属于这一研究所取得的成果。

2 一体化技术方案

2.1 一体化技术组成

为满足《炼焦化学工业污染物排放标准》要求,S 焦化有限公司开展了焦炉烟道气脱硫脱硝及余热回收利用一体化技术的研究, 这一研究首先确定了集成循环流化床半干法脱硫技术、低温SCR 烟气脱硝技术、径向热管式余热锅炉的研究方向, 三种优秀技术的集合即可较好满足公司的长期可持续发展需要,焦炉烟道气处理需求也将以此得到满足。

2.2 方案构成

焦炉烟道气一体化处理流程可以描述为“焦炉→焦炉烟道气→脱硝反应器→热管式烟气换热器→循环流化床反应塔→脱硫剂制备→循环流化床反应塔→脱硫剂再循环和布袋除尘器→增压风机→塔顶烟囱排放”。在一体化技术应用中,该技术的具体应用如下所示:①引出地面。该技术能够首先将公司生产排放的焦炉地下烟道气引出地面, 这一环节需要得到管路上设置的电动调节阀支持。②脱硝处理。在电动调节阀支持下,焦炉地下烟道气将进入脱硝反应器,该环节主要应用低温SCR 烟气脱硝技术实现脱硝处理。③回收余热。完成脱硝处理后,烟道气将进入烟气余热回收装置,该回收装置使用了径向热管式余热锅炉技术,由此烟道气中存在的0.6MPa 饱和蒸汽在该环节被回收。④脱硫处理。增压后的烟道气进入循环流化床反应塔,该环节使用了循环流化床半干法脱硫技术,由此即可完成高质量的烟道气脱硫。⑤增压处理。为满足排放需要并适应全负压工艺流程, 需在烟道气脱硫后通过增压风机实现增压。⑥排放。经过脱硫、增压处理,焦炉地下烟道气会通过脱硫塔顶的烟囱排放[2]。

3 关键技术及优势分析

3.1 关键技术介绍

循环流化床半干法脱硫、脱硝反应器、偏心型径向热管换热器属于本文研究的关键技术组成,具体技术内容如下所示。

3.1.1 循环流化床半干法脱硫

相较于常见的氨法脱硫技术, 循环流化床半干法脱硫技术能够有效避免氨泄漏等问题的出现,同时具备的投资少、运行费用低、容易循环回收利用等优点也使得该技术具备着广阔应用前景。在笔者的实际调查中发现,循环流化床半干法脱硫技术的应用还能够实现利用锅炉排出烟尘中含有的大量未完全反应CaO 作为吸收剂、降低布袋除尘器滤料化学侵害、烟囱与烟道不需要防腐、节约水资源等优势。在循环流化床半干法脱硫技术的具体应用中,该技术需要得到脱硫剂制备、脱硫塔、脱硫剂再循环和布袋除尘器的支持,由此即可较好满足焦炉烟道气脱硫需要。

3.1.2 脱硝反应器

氧化吸收法、选择性非催化还原法、选择性催化还原法均属于典型的焦炉烟道气脱硝方法, 本文研究选择了脱硫效率最高、最为完善成熟的选择性催化还原法,该脱硫方法的原理为“使用氨气作为还原剂,将NOx还原为N2”,选择性催化还原法的反应方程式为:NOx+NH3+O2→N2+H2O。考虑到成本和处理质量,选择了蒸氨工段产生的20%浓度的浓氨水,通过管道引入和调节阀控制流量, 即可保证浓氨水与焦炉烟道气实现均匀混合、充分反应,为最大程度上保障反映质量,脱硝反应器的进出口设置了NOx传感器,由此实现的实时监测NOx浓度,即可合理控制浓氨水的加入量。

对于焦炉烟道气的脱硝处理来说, 脱硝催化剂的选择属于其中关键, 本文研究采用了近年来中科院科研人员开发的新型脱硝催化剂,该催化剂由金属氧化物涂层、陶瓷蜂窝、活性组分组成,属于整体涂层式结构,在蜂窝陶瓷、氧化物涂层、活性组分支持下,该脱硝催化剂具备阻力低、氨逃逸率低、热膨胀系数小、选择性优秀、可高空速操作、温度范围广等优点,这就使得其能够较好满足本文开展的一体化技术研究需要。

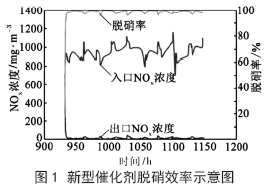

在围绕新型脱硝催化剂开展的试验研究中, 工作人员通过连续试验求得了蝶阀出口处烟气各物质平均浓度, 其中NOx为1100mg/m3、NO 为720mg/m3、SO2为450mg/m3、O2为190mg/m3、NO2为10mg/m3,同时每15min 各物质的浓度数值均会发生周期性波动, 这种波动的出现与公司的焦炉操作制度存在直接关联。图1 为新型催化剂脱硝效率示意图,结合该图可以清楚发现处理前的焦炉烟道气氮氧化合物浓度在800~1200mg/m3之间波动,而处理后的浓度则完全处于20mg/m3 以下,由此可见该技术应用实现的98%脱硫效率[3]。

3.1.3 偏心型径向热管换热器

常规轴向重力热管技术属于最常见的焦炉烟道气余热回收技术,该技术具备换热效率高、超导体性能优秀、环境适应性良好、避免露点腐蚀、具备单项热传递特性等特点,但在笔者的实际调查中发现, 该技术在实际应用中较为容易引发爆管事故,同时较高的整体制造成本也影响了技术的推广。考虑到常规轴向重力热管技术存在的不足, 本文研究选择了基于该技术的径向热管换热器技术, 该技术科学设计了径向热管偏心度, 由此实现了热管工质填充量增加、生产效率大幅提高、节能效率现状提升,炉底烟道风压控制良好也使得该技术在应用中不会出现常规轴向重力热管技术常见的气堵问题。

3.2 优势分析

简单了解焦炉烟道气脱硫脱硝及余热回收利用一体化技术涉及的关键技术后,本文将围绕三种技术的优势开展分析,具体分析内容如下所示。

3.2.1 循环流化床半干法脱硫优势

技术成熟、原料来源充足、脱硫效率高、投资费用少、节约水资源、运行费用低、运行可靠、综合效益高、无二次污染属于循环流化床半干法脱硫技术具备的优势, 这里的脱硫效率高是由于该技术的脱硫效率能够达到95%以上; 节约水资源是由于该技术在烟气中含水量高时的节水效果较为明显, 延长Ca(OH)2吸收剂的表面液膜存续时间便证明了这一认知;投资费用少是由于循环流化床半干法脱硫技术能够实现酸性气体的完全脱除,由此烟囱防腐的投资即可大大节约,由此可见该技术所具备的优势。

3.2.2 脱硝反应器优势

脱硝效率始终稳定在98%以上、操作空速为传统方法4倍、催化剂床层阻力较低、可较好服务于未来工程放大均属于脱硝反应器具备的优势。其中,98%以上的脱硝效率使得该技术能够较好满足生产需要;300Pa 的催化剂床层阻力使得风机能耗将大幅降低,脱硝环节的成本优势将进一步提升;最高可达16000h-1 的操作空速将较好满足公司生产需要。

3.2.3 偏心型径向热管换热器优势

相较于传统轴向重力热管技术存在的不足, 偏心型径向热管换热器具备热管工质填充量较高、热管换热器热效率进一步提升、工程总体成本大幅下降、节能效率达到国际先进水平等优势, 这些优势自然使得其能够较好服务于焦炉烟道气脱硫脱硝及余热回收利用一体化的实现。在笔者的实际调查中发现, 偏心型径向热管换热器的使用还解决了以往余热回收热管换热器结构复杂的问题, 实际应用中该技术具备的运行稳定、蒸汽生产能力满足实际需要、无气堵现象也使得该技术的优势进一步被放大, 这点需要得到相关业内人士的高度重视。

4 结论

综上所述, 焦炉烟道气脱硫脱硝及余热回收利用一体化技术的研究具备较高现实意义, 文章的第一节证明了这一认知。而在此基础上,本文涉及的循环流化床半干法脱硫、脱硝反应器、偏心型径向热管换热器等关键技术内容,则证明了研究的实践价值。因此,在相关领域的理论研究和实践探索中,本文内容能够发挥一定程度的参考作用。

参考文献

[1] 陈力攻.焦炉烟道气蒸氨与氨法脱硫综合技术研究[J].现代化工,2016,12(11):37~40.

[2] 孙广明,霍延中,肖英海,等.焦炉烟道气脱硫脱硝工艺探讨[J].燃料与化工,2017,48(06):41~43.

[3] 倪建东.焦炉烟道气同时脱硫脱硝技术路线探讨[J].宝钢技术,2016(01):73~77.