刘颖1, 李正一1,3, 狄瞻霞1,2, 龙红明1,2, 春铁军1,2, 王平1,2

(1. 安徽工业大学冶金工程学院,安徽马鞍山243002;

2. 冶金减排与资源综合利用教育部重点实验室(安徽工业大学),安徽马鞍山243002;

3. 北京科技大学国家材料服役安全科学中心,北京100083)

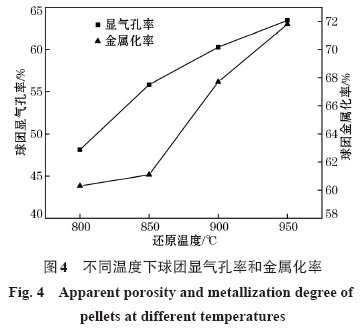

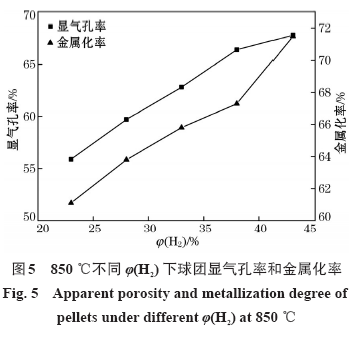

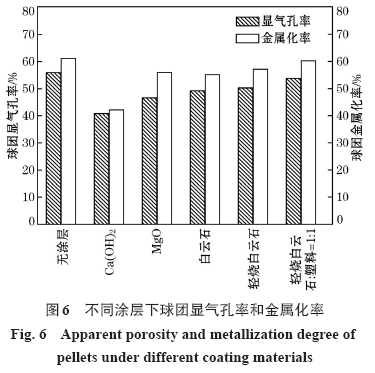

摘要:球团金属化率是COREX还原过程的重要指标,球团显气孔率直接影响球团在COREX竖炉中的还原程度。模拟COREX竖炉荷重还原条件,研究了不同还原条件对球团还原后金属化率和显气孔率的影响规律,并针对COREX竖炉炉料黏结现象,在球团表面涂覆固体制剂,对还原后涂层球团金属化率和显气孔率进行了分析。研究结果表明,当温度为800~950 ℃时,随着温度上升,金属化率增大,同时球团显气孔率提高;还原气体中H2增加时,球团金属化率和显气孔率也会提高,H2体积分数每增加5%,还原后球团金属化率增加2.6%。在850 ℃时,轻烧白云石与塑料比值为1∶1时的涂层球团还原后显气孔率和金属化率分别为53.8%和60.2%。

关键词:COREX;涂层;金属化率;显气孔率

COREX炼铁工艺是最早实现工业化的熔融还原炼铁工艺[1-2],先后在南非、印度、中国等国建厂投产[3]。该工艺不需要配套建设烧结厂,缩短了炼铁流程[4],同时避免了烧结工序对环境的污染,减少了污染物的排放[5-7]。

COREX 熔融还原工艺中,影响金属化率的因素有很多。韩国浦项生产实践表明,降低还原温度、提高还原气体流速,金属化率会有所降低,吨铁煤消耗高达800 kg[8-9]。宋文刚[10]对提高COREX-3000 炉料金属化率进行了研究,表明竖炉球团金属化率是保证炉况持续稳定的重要参数,还原气体温度对竖炉球团金属化率有一定的影响。狄瞻霞[11]等研究了COREX竖炉球团黏结状况,发现随着H2在还原气体中比例提高,球团金属化率及黏结情况均改善。

王兆才[12]等研究了还原温度对球团反应速率的影响,结果表明,当温度为850~950 ℃时,还原温度上升有利于还原反应的进行。徐辉[13]等通过对COREX煤气中H2体积分数的对比分析,表明随着还原煤气中H2和CO体积分数的升高,竖炉内海绵铁的金属化率会相应提高。Panigrahy S C [14]等研究表明,球团的气孔率影响还原后球团在COREX 竖炉中的还原程度,进一步影响还原后球团质量。

本文通过模拟COREX 竖炉荷重还原条件,研究了不同还原温度和还原气体成分对球团显气孔率和金属化率的影响,并针对COREX 竖炉炉料黏结现象,在球团表面涂覆涂层材料,对还原后涂层球团金属化率和显气孔率进行了分析,为改善COREX还原工艺提供理论支持。

1 试验

1. 1 试验原料及条件

试验采用某钢铁公司提供的氧化球团,球团矿形貌如图1 所示,粒度为10~16 mm。其化学成分见表1。根据实际竖炉入炉气体组成,还原气体流量为0.88 m3/h,保护气体为高纯N2,流量为0.2 m3/h,荷重为1.4 kg/cm2。

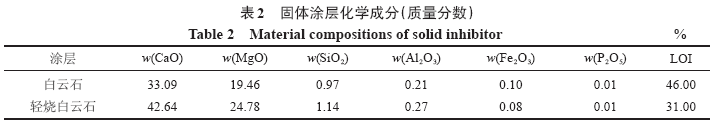

本试验用涂层材料有分析纯制剂Ca(OH)2 和MgO,工业制剂白云石、轻烧白云石、轻烧白云石和塑料复合涂层,原料研磨成粉末后使用,成分见表2。

1. 2 试验步骤

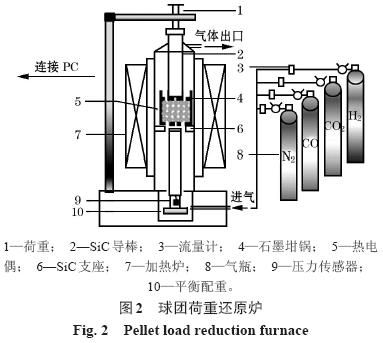

将500 g 的球团样品装入特制的石墨坩埚内,将石墨坩埚放入硅钼棒荷重还原软化炉炉管(ϕ90 mm× 1 000 mm)内,反应装置如图2所示。物料在N2保护下以6 ℃/min 的升温速率升到预定温度,保温30 min 后通入混合还原气体,在荷重条件下(模拟竖炉中料柱压力)还原150 min,还原结束后通氮气冷却至室温,检测还原后球团显气孔率和金属化率。

2 试验结果与分析

2. 1 温度对球团金属化率和显气孔率的影响

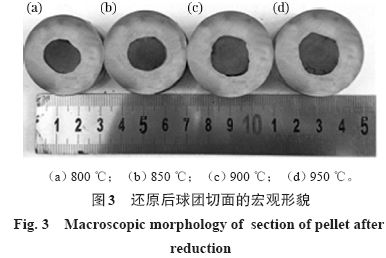

将未涂层球团置于φ(H2)=23%、φ(CO)=68%、φ(CO2)=9% 的还原气氛下还原,图3 所示为不同温度下还原后球团切面的宏观形貌。由图3 可以看出,800 ℃时球团半球切面表面光滑且平整,950 ℃时出现明显的裂纹,说明随着还原温度升高,球团半球切面气孔逐渐增多且气孔逐渐变大。

还原后球团显气孔率和金属化率随温度变化规律如图4 所示。950 ℃时球团显气孔率为63.5%,相比未还原球团显气孔率21.2%,升高42.5%,可以看出,还原后球团显气孔率随还原温度的增加呈现明显的上升趋势;在800 ℃时球团金属化率最低为60.3%,在温度为950 ℃时球团金属化率达到最大,为71.8%,可以看出,随着温度的升高,球团金属化率逐渐增大。这是由于随着温度的升高,球团内气孔增多,气体更易进入球团内部,加快球团内还原反应的进行,球团金属化率也升高。因此,在保证球团强度满足要求的条件下,适当升高温度,有利于球团还原反应的进行。

2. 2 还原气体对球团金属化率和显气孔率的影响

在荷重为1.4 kg/cm2、还原温度为850 ℃时,还原气体成分对球团显气孔率的影响如图5 所示。当φ(H2) 为43%时,球团显气孔率为67.84%,相比φ(H2)为23%时增大11.9%。随着H2体积分数的增多,球团显气孔率有明显的上升趋势。850 ℃时,随着H2体积分数的增多,球团金属化率逐渐增大,H2体积分数每增加5%,球团金属化率平均增加2.6%,H2体积分数增加到43%时,球团金属化率为71.5%。可以看出,随着H2体积分数的增加,金属化率也不断升高。

这是由于在球团还原过程中,H2 体积分数增加,球团气孔增多,使得更多还原气体通过球团,加速球团还原,促使球团金属化率增大。同时,球团中Fe2O3还原成Fe3O4时由于晶格转变以及浮氏体还原成金属铁时而引起的体积膨胀,加速球团还原。因此,在COREX生产过程中,为加快COREX球团还原反应的进行,应该适当提高还原气体成分中H2体积分数。

2. 3 涂层对球团金属化率和显气孔率的影响

COREX竖炉中炉料产生的黏结现象造成了竖炉频繁清炉,严重影响了COREX 生产稳定性。通过在球团表面涂覆0.1 mm的固体制剂,抑制球团的黏结。850 ℃下5 种涂层球团还原后的金属化率和显气孔率如图6 所示,其中轻烧白云石、白云石、轻烧白云石与塑料(按1∶1 混合)的涂层属于工业制剂,Ca(OH)2、MgO属于纯制剂。

从图6 可以看出,涂层球团还原后的显气孔率和金属化率相比未涂层球团还原后的显气孔率略有降低。工业制剂的涂层球团显气孔率比纯制剂的涂层球团还原后显气孔率升高,其中轻烧白云石与塑料混合比例为1∶1 的涂层球团还原后金属化率与显气孔率相比Ca(OH)2 作为涂层时分别升高18.1%和13%。综上所述,工业制剂的涂层效果优于纯制剂涂层。这是由于涂层就像一层独立的壳状结构,将球团与球团隔开,以高熔点脉石相为主要原料的涂层,阻止球团黏结,但涂覆这种涂层阻碍了气体交换效率,使得还原后球团金属化率降低。3 种工业制剂中,轻烧白云石与塑料混合比例为1∶1 的涂层球团还原后,金属化率和显气孔率为3 种工业制剂中最高,分别为60.2%和53.8%。这是由于轻烧白云石与塑料混合比例为1∶1 的涂层球团,温度达到850 ℃前塑料已燃烧殆尽,球团表面的涂层形成了“蜂窝状”结构,阻碍气体交换的作用降低,促使更多还原气体进入球团,加速球团还原,从而涂层球团显气孔率增大,金属化率提高。

3 结论

(1)当温度为800~950 ℃时,还原温度升高,球团金属化率逐渐增大,还原后球团金属铁质量分数逐渐增大,同时显气孔率有明显上升趋势,在950 ℃时球团显气孔率和金属化率均达到最大值,分别为63.5%和71.8%。

(2)在850 ℃时,还原气体中H2体积分数增加,球团金属化率和显气孔率均有所增加。H2体积分数每增加5%,球团金属化率平均增加2.6%。

(3)850 ℃在球团表面涂覆不同固体制剂还原,球团金属化率比未涂层球团有所降低。轻烧白云石与塑料比值为1∶1 的涂层球团还原后,金属化率和显气孔率在5 种涂层球团中最高,分别为60.2%和53.8%,更适合作球团涂层。

参考文献:

[ 1 ] 杨天钧,黄典兵,孔令坛. 熔融还原[M]. 北京:冶金工业出版社,1998(. YANG Tian-jun,HUANG Dian-bing,KONG Lingtan.Smelting Reduction[M]. Beijing:Press of Metallurgical Industry,1998.)

[ 2 ] 刘浩,钱晖. 宝钢COREX煤压块技术分析[J]. 钢铁,2015,50(1):27.(LIU Hao,QIAN Hui. Analysis on coal briquetting technology for COREX in Baosteel[J]. Iron and Steel,2015,50(1):27.)

[ 3 ] Gojic M,Kozuh S. Development of reduction processes and smelting reduction processes for the steel production[J]. Kem Ind KUI,2006,55(1):1.

[ 4 ] Kurunov I F. The direct production of iron and alternatives to the blast furnace in iron metallurgy for the 21st century[J]. Metallurgist,2010,54(5/6):335.

[ 5 ] Suika D. COREX and FINEX technology process update[C]//The Second Baosteel Biennial Academic Conference. Shanghai:Baosteel Group Co,2006:1.

[ 6 ] Kumar P P,Barman S C,Reddy B M,et al. Raw materials for COREX and their influence on furnace performance[J]. Ironmaking and Steelmaking,2015,36(2):87 .

[ 7 ] 王海洋,张建良,王广伟,等. 高炉除尘灰用于COREX气化炉喷吹的可行性研究[J]. 钢铁,2017,52(8):29.(WANG Hai-yang,ZHANG Jian-liang,WANG Guang-wei,et al. Feasibilityresearch of injection of BF dust into melter gasifier of COREX[J]. Iron and Steel,2017,52(8):29.)

[ 8 ] ZHANG B,GONG X,WANG Z,et al. Relation between sticking and metallic iron precipitation on the surface of Fe2O3 particles reduced by CO in the fluidized bed[J]. ISIJ International,2011,51(9):1403.

[ 9 ] ZHANG S R,ZHANG S X. FINEX process at POSCO steel corporation in Korea[J]. Iron and Steel,2009,44(5):1.

[ 10 ] 宋文刚. 提高COREX-3000 竖炉金属化率的探讨[J]. 炼铁,2011(5):60.(SONG Wen-gang. The discussion on improving the metallization rate of COREX shaft furnace[J]. Ironmaking,2011(5):60.)

[ 11 ] 狄瞻霞,李正一,龙红明,等. COREX竖炉球团粘结机理[J].过程工程学报,2017,17(2):181(. DI Zhan-xiao,LI Zhengyi,LONG Hong-ming,et al. The sticking mechanism of pellets in COREX shaft furnace[J].The Chinese Journal of Process Engineering,2017,17(2):181.)

[ 12 ] 徐少兵,许海法. 熔融还原炼铁技术发展情况和未来的思考[J]. 中国冶金,2016,26(10):33(. XU Shao-bing,XU Hai-fa.Development of smelting reduction iron making technology and future thinking[J]. China Metallurgy,2016,26(10):33.)

[ 13 ] 徐辉,林金嘉. COREX煤气中H2含量的对比分析[J]. 宝钢技术,2011(6):29(. XU Hui,LIN Jin-jia. Comparative Analysis of H2 Content in COREX gas[J]. Bao-Steel Technology,2011(6):29.)

[ 14 ] 沈峰满,姜鑫,高强健,等. 直接还原铁生产技术的现状及展望[J]. 钢铁,2017,52(1):7.(SHEN Feng-man,JIANG Xin,GAO Qiang- jian,et al. Situation and prospect on production technology of direct reduction iron. Iron and Steel,2017,52(1):7.)