炼钢(转炉-精炼)-连铸生产过程中,受到原料成分、运行工况、设备状态等多种不确定因素的干扰,运行过程表现为频繁动态变化特点。若现场人员处理不当,这些动态变化不仅造成能耗的增加,而且会导致铸坯质量问题。如何应对这些变化,保证生产过程处于最佳的运行状态是我国炼钢厂面临的一个重要课题。

与工业发达国家相比,我国炼钢厂在产品质量、资源消耗、利润水平等方面仍然面临巨大的挑战。炼钢生产流程运行优化水平低是造成上述结果的重要原因之一。这些方面的提高必须从生产全流程运行,而不是从局部生产单元操作来实现,原有的人工操作运行方式难以满足要求。

围绕上述需求,东北大学组织了流程工业综合自动化国家重点实验室、轧制技术及连轧自动化国家重点实验室、信息科学与工程学院、冶金学院等相关单位人员形成项目组,依托宝钢、鞍钢和三明钢铁等企业,在国家863 项目、国家自然科学基金重点项目等,先后开展了面向生产过程实时扰动的炼钢过程智能实时调度、基于最佳工艺温度的炼钢一连铸流程能耗综合优化、基于非线性非稳态温度场的连铸二冷水量模型预测控制等方面的技术研发工作。

1 面向生产过程实时扰动的炼钢过程智能实时调度

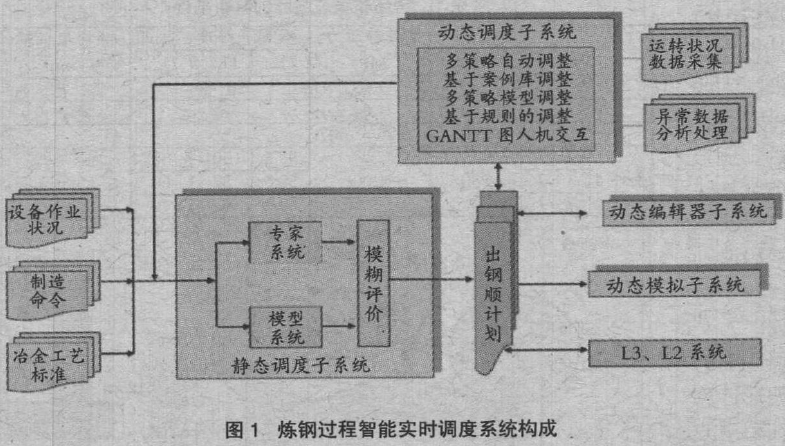

炼钢-连铸生产存在多台转炉、多台精炼炉和多台连铸机,以及多重精炼方式且存在着可重入调度情况,使得炼钢-连铸生产调度难度大大增加。针对多模式、多路径、多设备、多扰动下的炼钢-连铸生产实时调度问题,开发了炼钢过程智能实时调度技术,其系统结构如图1 所示。

1.1 基于启发式算法的炉次加工设备决策技术

启发式算法的核心思想是优先选择使炉次作业冲突值最小的设备、相邻设备间位置距离最短的设备和加工炉次数最少的设备作为炉次的加工设备。该算法由炉次批次划分和排序、炉次开工时间和完工时间计算、炉次作业冲突值计算和炉次加工设备决策组成。

1.2 启发式和线性规划相结合的炉次在各设备上的开工时间和完工时间决策技术

该技术包括启发式的炉次在各设备上的开工和完工时间预决策和基于线性规划的炉次开工和完工时间调整技术。预决策技术由炉次作业冲突值计算、冲突解消、炉次连铸断浇值计算和断浇消除组成。调整技术以所有炉次在相邻工序的加工等待时间总和最小为目标,以炉次加工区间为约束方程,采用单纯形算法求解炉次开工和完工调整时间。

1.3 基于甘特图和线性规划的炉次加工设备、开工时间和完工时间人机交互调整技术

该技术包括基于甘特图的重调度计划可视化、基于人机交互的炉次加工设备、炉次开工和完工时间调整。炉次加工设备调整采用启发式技术,炉次加工区间调整采用线性规划技术。

1.4 以铸坯质量和连铸效率为中心的炼钢生产动态协调技术

该技术包括基于连铸拉速和水量协调设定算法、时间/成分/温度不命中及设备故障等突发事件条件下的炉次作业机器分配和开工时间在线协调算法、基于过程工艺参数波动的质量指标预测和GPU 滚动优化算法。

2 基于最佳工艺温度的炼钢-连铸流程能耗综合优化

针对炼钢-精炼-连铸流程,以降低炼钢-精炼-连铸生产过程能耗为目标,开发了由过程优化模块和生产调度优化模块构成的流程能耗综合优化系统。过程优化模块在炼钢、精炼、连铸各单体工序中能耗关键要素分析的基础上,对各环节关键工艺参数进行优化;生产调度模块在建立钢水温度模型和工艺制度优化指标的基础上,进行最优生产工艺路径动态调度方法和协同实时调度。

2.1 炼钢-连铸流程温度制度协调优化技术

该技术包括各个工序温度因素的偏相关分析,基于机理和生产数据的钢水温度趋势建模,以及炼钢-连铸流程温度制度协调优化算法。

2.2 炼钢-连铸流程时间制度协调优化技术

该技术包括基于时间约束网络的工艺温度可行性判断方法,基于工艺知识的最佳开始时间、加工时间设定方法和基于约束推理的作业时间调整方法。

3 基于非线性非稳态温度场的连铸二冷水量模型预测控制

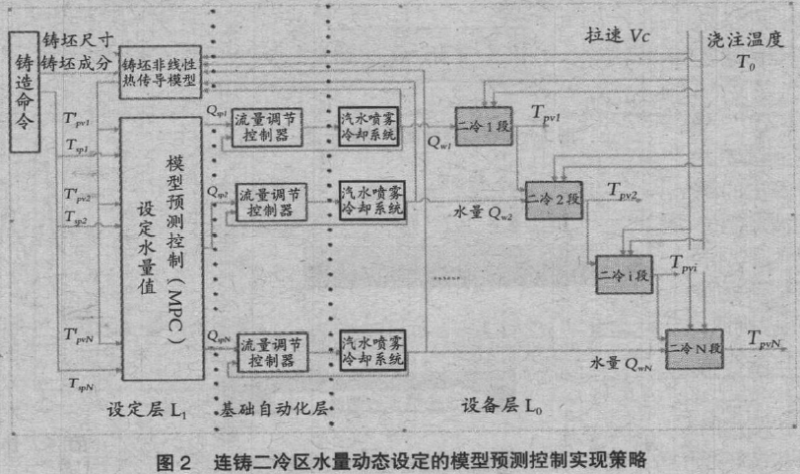

炼钢-连铸生产过程中会发生转炉生产的原料供应不及时、运输设备没有及时到位或设备故障等生产扰动,引起炼钢和浇钢在时间上不匹配,需要对连铸机的拉速进行调整。然而在拉速发生变化时,使用传统的参数配水方法给出的水量设定值变化幅度大,易引起铸坯表面温度剧烈的变化,导致裂纹等缺陷的产生。项目开发了连铸二冷水量动态设定的模型预测控制技术,其实现策略如图2所示。

针对板坯连铸机生产的铸坯的宽度远远大于厚度,可以忽略宽度方向传导传热的特点,提出了基于二维非稳态非线性对流热传导模型的二冷水量预测控制方法,包括基于测温误差的二维热传导模型边界条件Levenberg-Marquardt(LM)辨识算法和修正自适应步长的拟牛顿迭代算法。

针对方坯连铸机生产铸坯宽度与厚度相等,必须要同时考虑宽度和厚度方向传导传热的特点,提出了基于三维非稳态非线性对流热传导模型的二冷水量预测控制方法,包括铸坯热传导模型边界条件的同伦摄动迭代辨识算法和基于精度-时间的自适应网格优化算法。

针对非稳态连铸过程中拉坯方向温度扩散项对温度梯度影响大的问题,提出了带有拉坯方向传导传热的三维热传导模型的预测控制方法,包括基于测温残差的权最小二乘分阶段差分进化辨识算法和CPU-GPU 自适应网格拟牛顿并行算法。

4 结语

近年来,国内外日趋激烈的市场竞争,以及在政策导向和立法方面的压力,使得炼钢厂对其能耗水平、生产效率、铸坯质量和生产成本等提出了更高的要求。这些方面的提高必须从生产全流程运行,而不是从局部生产单元操作来实现。炼钢厂对生产全流程动态运行优化系统的需求日益迫切。

炼钢-连铸过程存在各种动态不确定扰动,例如炼钢改钢种、改冶炼路径、钢包不匹配、废钢成分波动等。由于这些扰动具有随机性和不可预测性,生产调度和操作员不能提前预知,难以实现生产流程运行状态优化。只有融合控制系统反馈信息,采用最新的CPS 和人工智能方法,以动态优化理论为支撑,研发炼钢-连铸流程的智能协调优化控制技术,将成为炼钢厂实现“定时间、定温度、定成分,提高洁净度”的有力支撑。