李明亮,谢庆生,黎志前,邹优虎

(柳州钢铁股份有限公司炼铁厂)

[ 摘要] 本文介绍了炼铁厂2 号高炉铁水轨道衡由浅基坑形式改造为无基坑形式的快速实现方法,详细阐述了改造方案和实施步骤,经改造后的轨道衡较好的满足计量精度要求,有效提高了铁水装准率。

[ 关键词] 计量;轨道衡;浅基坑;无基坑;修复

1 改造背景

炼铁厂2 号高炉容积2650m3,共有3 个铁口,6 台铁水轨道衡,铁水轨道衡采用的是北京首昌衡器有限公司产品,双台面、断轨、浅基坑形式。

2013 年11 月中班3# 铁口出铁过程中开口罐烧穿,漏铁水近百吨,该铁口两台轨道衡烧损,铁水灌入秤体基坑内,清理难度大,短时间内难以完成,如按原方案恢复耗时将超过7 天,对高炉的生产和优化产生不利影响。经现场调研分析,决定不清理基坑内铁水,采用杭州钱江称重技术有限公司产品,将轨道衡改造为双台面、不断轨、无基坑形式,利用不到1 天的时间,实现了快速恢复。

2 轨道衡介绍

2.1 浅基坑形式

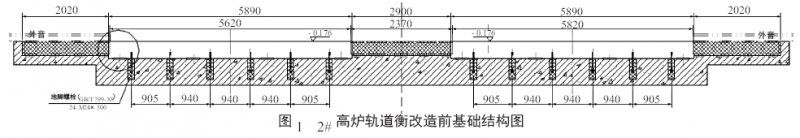

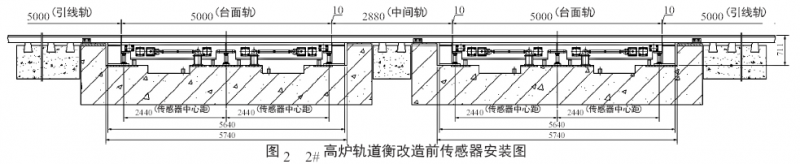

2# 高炉轨道衡改造前的基础结构如图1 所示,采用双台面、浅基坑形式。基础整体长度是17580mm,其中每个台面长度5620mm,秤体两端硬道床长度2020mm,秤体与秤体中间硬道床长度2300mm。原轨道衡的传感器安装图如图2 所示。

2.2 无基坑形式

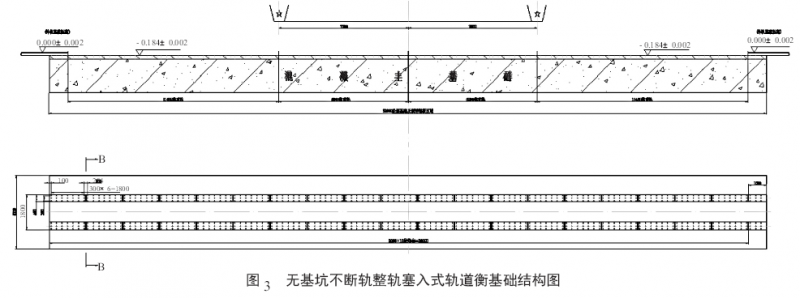

计划改造后采用的是无基坑、不断轨、整轨塞入式轨道衡,其基础结构如图3 所示。

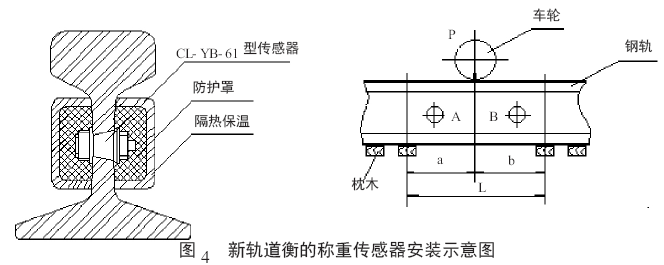

该无基坑不断轨式轨道衡采用塞入式传感器,安装在轨道的预制孔内,如图4 所示。

3 改造过程

3.1 改造方案

由于塞入式传感器对轨道基础的要求极高,要达到测量准确,轨道的变形量应完全施加在传感器上,因此轨道基础必须保证足够牢靠和平整。

经过对现场进行检查和测量,秤台轨面变形量不大,在可调整范围内;同时,因原秤台的浅基坑内已积满铁水,与原混凝土和钢结构基础已连为一体,具备足够的强度用于做浅基坑传感器的基础。

因此,确定不清理浅基坑内的铁水,把原先的限位装置与刚性框架焊接固定,同时保留原柱式传感器作为轨面支柱,并根据现场尺寸制作好部分钢垫,纵向安装在传感器的两端,将钢垫块分别与框架及预埋钢板焊接在一起,使秤台不会晃动,并起到对原秤台安全保护的作用。

通过以上处理后,将嵌入式不断轨式轨道衡安装在重新制作好的基础上,并经过接线、调试和投用,即可恢复炉底铁水秤的运行。

3.2 改造标准和要求

(1) 称重系统采用现场原有的框架基础,并把原有秤体下方的传感器用电焊固定。

(2) 称重轨扣件采用焊接T 型扣件,焊接特制高强度扣件底座在现场按图纸要求与秤台钢板上表面焊接成一体。由于现场钢板上有凹槽,焊接底座时凹槽部分需用堆焊将其焊满,使其保证在长期大冲击、大载荷下不脱焊,安装完毕后需经压道,对压道后的秤台及基础上的所有扣件螺栓应再预紧。

(3) 称重轨传感器安装部位的下方的轨底与秤体钢板上表面的间隙用8mm 厚的防水耐高低温有机双组分硅胶垫填充,以免沙石影响称量的准确性,称重轨底部传感器的受力支点采用耐高温减震胶板(塑料王),在安装称重轨时不得移动,并保证布置后的尺寸准确。

(4) 扣件底座与钢轨之间的间隙采用轨距调整片和轨距调整片挡块进行轨距调整与固定,所有靠近传感器附近的第一个扣件不作轨距调整让变形区保证自由,其余的扣件轨距可以采用间隔交叉式的调整,使其误差达到要求轨距误差±2mm。

(5) 进入正常运行后,应在秤体范围的基础上方(特别是称重轨) 铺上黄沙,黄沙的高度约135mm(露出轨头),黄沙的高度不应影响车轮在钢轨上方的正常受力。

(6) 称重轨轨距与外部轨距一致,其标准轨距为1435+4/- 0mm 正线标准,换算到两称重轨中心距为1510mm,为防止卡轨,安装时以1510mm 为标准,安装完毕以1435+4/- 0mm为最终验收标准。

(7) 外轨与称重轨间使用鱼尾板联接,T 型扣件底座焊接时应避开鱼尾板螺栓位置,可在放置好称重轨与外轨时再焊此处的扣件底座,压板采用鱼尾板用压板。

(8) 由于称重轨底部垫上了8mm 厚的耐高温减震胶板,所以与称重轨相连的外轨轨底也要垫上胶板,使其与称重轨高度一致。且秤体两头的枕木区域也要相应的抬高10mm- 15mm,通过车辆自然压道后的方法,实现与称重区的钢轨标高一致。

3.3 准备工作

在未拆轨道前,需做好以下准备工作:

(1) 测原轨道轨顶标高,看是否平直,做好记录。

(2) 测原轨道轨距(1435+4/- 0mm),做好记录;如轨距正确,在秤台上做好钢轨中心线记号。

(3) 掀开保护盖板,清理传感器周围渣铁,以方便下一步安装工字钢。

(4) 测量基础支撑面与称面高度,按该尺寸制作工字钢支撑架。

(5) 制做工字钢支撑架32 组(提前准备部分钢板,用于水平度微调)。

(6) 焊机到位、氧割到位、照明到位(数量看现场时确定)。

(7) 确定新轨和T 型扣件安装位置,提前焊接部分T 型扣件。

(8) 确定轨道拆装时间。

(9) 备件材料运至到位,做好施工方案。

3.3 施工步骤

(1) 封闭铁路,拉警戒线,确保检修安全。

(2) 拆除钢轨,用氧割割除原扣件144 个,按规定尺寸割断外轨,并重新开孔(铁运公司配合)。

(3) 清理钢轨下方秤面,拉弦线测台面平整度,用水平仪测量标高,做好记录。

(4) 把原先的限位装置与刚性框架焊接固定。

(5) 安装工字钢支撑架,并使用钢板垫片调水平。

(6) 秤台固定好,在其上方画好安装中心线。

(7) 铺上塑料王和三防AB 胶。

(8) 根据中心线记号安装新钢轨,调整钢轨的位置和轨距。

(9) 根据钢轨上的记号,焊接新T 型扣件底座。

(10) 用轨高调整片(150×150×h 调节厚度)来调整钢轨的平整度。

(11) 用轨距调整片来调整钢轨的轨距,用轨距尺来测量检验。

(12) 用电动扳手固定所有的扣件。

(13) 与外轨进行对接(铁运公司配合)。

(14) 把外轨枕木抬高10mm- 15mm,将外轨靠近砼基础两端附近的枕木适当加密后捣固碎石。

(15) 用重车压道几趟,然后检查扣件螺母是滞有松动,确认没有松动后开始调试。

(16) 按原线管布线;安装新接线柜。

(17) 接线调试;校称。

(18) 台面铺细沙保护,防止铁水溅出损坏传感器。

3.4 工具和材料清单

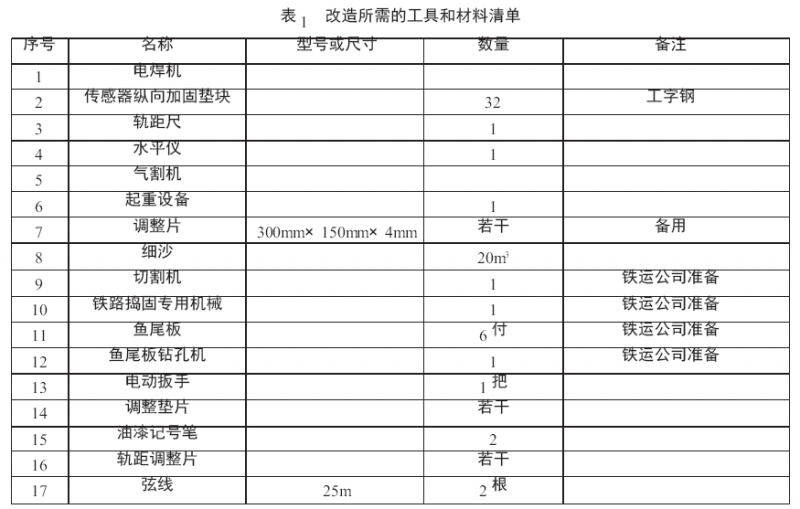

整个施工过程所需的工具和材料清单如表1所示。

4 效果

经过技术人员的统筹安排和连续施工,整个改造过程从开始施工至最终投用,总共历时15小时,实现了对损坏轨道衡的快速恢复,大大缩短了施工工期,为高炉顺利恢复生产创造了良好的条件。同时,改造后的轨道衡在实际运行过程中,精度达到0.5%,铁水装准率大于92%,为下一道工序———转炉炼钢提高钢水命中率提供了有利条件。