刘京

( 新余钢铁集团有限公司,江西新余338001)

摘要: 在新钢6 号烧结机上进行低负压点火烧结工业试验,试验结果表明: 低负压点火有利于提高垂直烧结速度、增加产量、改善烧结矿质量,同时使煤气消耗减少、电耗减少,但固体燃耗略有上升。针对新钢6 号烧结机生产现状,对低负压点火烧结过程中减少烧结固体燃耗提出了改进建议。

关键词: 低负压点火; 烧结过程; 垂直烧结速度; 料层透气性

0 前言

烧结点火的主要目的是将混合料中的固体燃料点燃,在抽风的作用下使料层中的燃料继续燃烧。

在该过程中,随着温度的上升,表面混合料经历了水分蒸发、结晶水脱除、燃料燃烧、固相反应、熔化、结晶、烧结矿的形成等一系列物理化学反应[1]。这一切过程都与点火的好坏有直接关系。影响点火的主要参数有点火温度、点火时间、点火强度和烟气中的含氧量。烟气中的含氧量通常是通过调节点火空气的流量来控制,点火温度、点火时间和点火强度则都受到点火负压的影响。

目前国内大多数烧结厂都采用高负压大风量点火制度,利用大功率的主抽风机使烧结单位面积风量达85 ~ 110 m3 /( m2·min) 。大量生产实践证明: 点火负压提高后,增加了渗入点火器的冷风量,缩短了点火热量通过料层的时间,从而达不到要求的点火温度和时间,弱化了料层的蓄热作用,并且高的点火负压使混合料层不均匀收缩加大,下层物料被上层物料挤压紧实,料层透气性降低,影响了烧结过程中的热量传递及物理化学反应速度。

为改善这种烧结点火制度的使用效果,新钢在6 号烧结机进行了低负压点火烧结技术工业试验,研究低负压点火对烧结过程的影响。

1 低负压点火烧结工业试验

1. 1 试验方法及过程

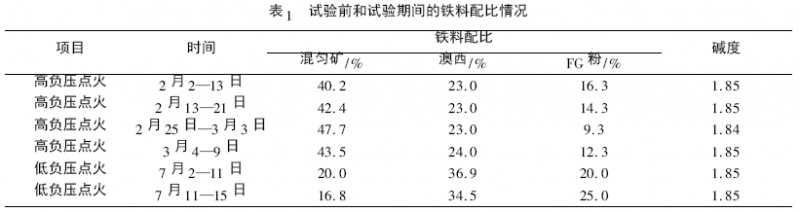

于2015 年7 月1—15 日在6 号机进行了低负压点火试验。在试验期间,将1 号、2 号、3 号风箱翻板关闭,使烧结机点火负压由原来的13 ~ 14 kPa 降低至5. 5 ~ 6. 5 kPa。在其他生产参数条件不变情况下( 混合料水分率9. 5% ~ 10%,料层厚度720 mm等) ,对不同时间段采用相同铁料品种的烧结过程参数进行分析。试验前和试验期间的铁料配比情况见表1。

不同时间段的混匀矿配比成分有所不同,通过计算,选取了各矿种实际配比相似且碱度相同的时间段的生产数据,以尽可能减少原料差异对生产数据造成的影响。

1. 2 低负压点火对烧结过程的影响

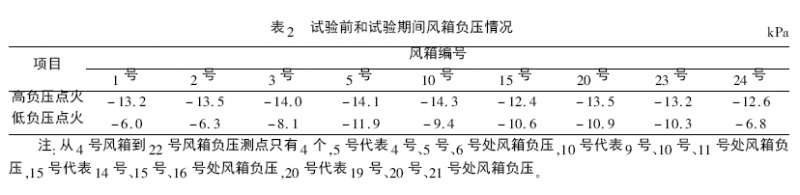

在实际生产过程中,最能直观反映烧结过程变化的参数是烧结机各风箱的负压和温度的变化。试验前和试验期间风箱负压情况见表2。

从表2 可以看出,采用低负压点火技术后,烧结后续过程中料层负压降低了约2. 5 kPa。这是因为在低负压点火过程中,由于点火时的抽风负压小,减小了上部料层对下部料层的挤压力,使得料层相对松散,料层透气性较好。这些有利于提高垂直烧结速度和烧结矿的产质量。

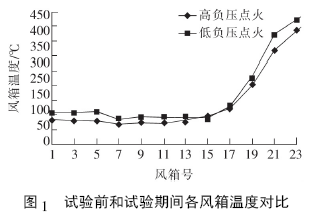

试验前和试验期间各风箱温度对比见图1。

从图1 可以看出: 低负压点火时,各风箱温度普遍高于高负压点火时的温度; 低负压点火时,后部风箱( 16 号~ 24 号) 温度升高速率明显加快; 低负压点火时,烧结终点前移,由原来的24 号风箱变为23号风箱。

这是由于低负压点火改善了烧结料层透气性,使得热量的传递更为迅速,烧结过程中各种化学反应产生的热量更容易通过料层,因此风箱温度普遍高于高负压点火时的风箱温度。热量的快速传递有利于烧结过程自上而下迅速进行,表现为16 号~ 24 号风箱温度升高速率加快,即垂直烧结速度加快,有利于提高烧结矿的产质量。达到烧结终点意味着烧结过程的结束,烧结终点从24 号风箱前移到23 号风箱,有利于加快烧结机机速,提高烧结矿产量。

2 低负压点火对产质量指标的影响

2. 1 低负压点火对烧结矿质量的影响

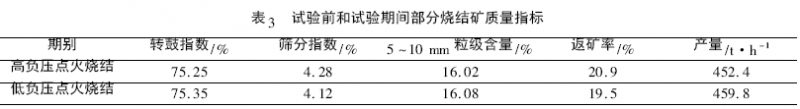

试验前和试验期间部分产质量指标见表3。

从表3 可以看出,在采用低负压点火制度后,烧结矿转鼓指数上升了0. 1%,筛分指数下降了0. 16%,说明细粒烧结矿含量减少。主要原因是相对于高负压点火,低负压点火料层透气性好,温度传递速率快,混合料温度升高迅速,制粒小球在剧烈的温度变化中更易发生破碎,导致小颗粒成品烧结矿含量增加,表3 中5 ~ 10 mm粒级烧结矿含量的增加也从侧面证实了这一点。

返矿率由高负压点火时的20. 9% 降至19. 5%,产量增加了7. 4 t /h。这是由于烧结点火负压低时,混合料料层结构松散,透气性好,因此垂直燃烧速度快,使得烧结终点前移,在生产过程中通常会提高烧结机机速,保证余热发电系统的运行,从而使得点火时间又相应地缩短了,最终导致表层烧结矿强度差,易破碎,返矿率增加; 而下层烧结矿由于透气性好,化学反应稳定,因而生成的烧结矿结晶完全,强度增加,所以烧结矿产量增加。

2. 2 低负压点火技术对烧结能耗的影响

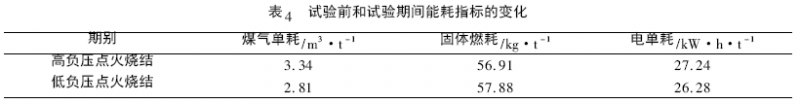

试验前和试验期间能耗指标的变化见表4。

从表4 可以看出,低负压点火时,煤气消耗减少、燃料消耗增加、电耗减少。在低负压点火过程中,机头点火段抽风压力小,点火煤气易聚集在料层表面,不会被抽入料层过深而导致浪费,即消耗较少的煤气就可以达到烧结点火要求的温度。固体燃耗上升主要是因为料层传热加快,蓄热性降低,热量散失增加( 从图1 可以看到,低负压点火烧结废气温度明显比高负压点火时高) ,而且低负压点火烧结过程中料层之间空隙更大,为满足各种物理化学反应速率需要增加热量,使生产中固体燃耗增加。电单耗降低是因为低负压点火料层透气性好、烟道负压降低( 见表2) ,使得主抽风机负荷减小,耗电量下降。

3 低负压点火制度改进建议

对于低负点火制度的改进重点应集中在如何减少烧结固体燃耗上,主要应以保证料层有适宜的垂直烧结速度为主。

1) 适当提高点火负压。将点火负压由原来的5. 5 ~ 6. 5 kPa 提高到6. 5 ~ 8 kPa,达到低负压点火要求的1 号~ 3 号风箱负压为烧结抽风负压的60%左右[1]。这样可以使料层不过于松散,有一定的紧密度。

2) 布料操作时可以采取少许堆料或增加压辊的措施,给料层表面适宜的压力,既不夯实料面,又不使料面过于松散,这样有利于提高料面的成矿率。

3) 点火过程中可以适当提高点火温度,使料面轻微过熔。

4) 调节九辊布料器,增加料层粒度的偏析,增加上层燃料含量,既可以减少燃料消耗,又可以降低返矿率。

[ 参考文献]

[1] 许满兴.“点好火”是确保烧结产质量的关键操作[J].烧结球团. 2015,40( 1) : 1 - 4.