吕枭,王学军

( 山东钢铁莱芜分公司炼铁厂,山东莱芜271104)

摘要:文章主要探讨了改进混合料加水润湿方法,有助于提高混合料的成球速度和成球效率,改善料层透气性,显著提高烧结矿产质量。

关键词:混合料; 加水润湿; 造球; 自动调节

烧结生产是复杂的物理及化学过程,向烧结料中加入适当的水,能有助于混合料的制粒,提高混合料成球率及小球强度,经过加水润和的混合料,制粒表面被一层水分子所覆盖,表面变得光滑,使气体通过物料表面时阻力减少了,从而改善混合料的透气性,加速烧结与固结过程,进一步提高烧结矿产质量。

1 存在的问题

莱钢股份公司炼铁厂265 m2 烧结机一次混合的加水量主要靠普通的加水球阀控制。在烧结过程中,混合料加水混匀润湿的好坏,主要看一次混合加水的准确性。目前影响水分的主要原因: ①含铁原料自身所含水分波动,正常含水分在5. 6%左右,雨季可增加到10%。当配料工发现后,通知一次混合工,混合工通过出料口进行判断,由于料的性能和加水的方式不同,调整合适需要3 min。②白灰的质量影响。由于白灰能吸附大量的化学结合水和表面水,在混匀过程中影响水分最大,用眼观测粒度和颜色,很难判断白灰的吸水性,影响看水工的判断能力。③混合料含配加的除尘灰吸水性能差。颗粒达不到最大分子结合水的状态,毛细水含量较低,如果加水不合格,在混合机滚动过程中很难形成母球,并且在母球长大的过程中容易松散破裂,不利于混合料的混匀造球,降低了料层的透气性。以上原因给混合工判断水的大小带来了难度,调整时间滞后,一直是制约生产的主要因素。

2 解决措施

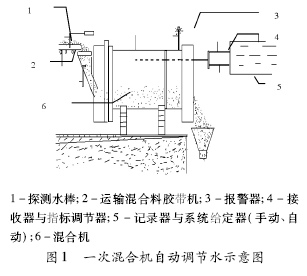

山东钢铁莱芜分公司炼铁厂于2015 年10 月引进烧结混合料水分在线微波测量控制系统,改善了现有烧结水分的控制,见图1。

( 1) 在线微波通过被测介质在2 个探头之间传播,当微波通过含水物料和干燥物料时,微波在传播方向上的传播相位和强度会减弱。测量条件是被测介质要有良好绝缘特性; 一般来讲,水的介电常数很大,介质水分的大小可以通过测量微波幅度的衰减或微波的相移来确定[1]。微波法测量准确性和精度高,微波完全穿透过程物料,所有表面物理水和内部结晶水全部被测量,保证了装置很高测量准确性,响应速度快,实时在线测量。

( 2) 机头皮带安装湿度测水棒、信号发生器和接收器。测水棒安装在混合机进料漏斗以上的皮带混合料内,当料的水分发生变化时,测水棒通过信号发生器,连续地测定物料中的水分,信号发生器通过红外线测定领域的光波和比较长依次发射被测物体,并检测有被测物反射回来的能量,将水分变化情况准确及时的反馈出来。测定距离: 350 mm。信号发生器发出来的水分检测数据,以及物料的湿度检测信号和各种异常信号,经运算处理后测出的水分信号已数字形式在仪表上显示,同时在记录器上出现,反溃信号通过计算机,可准确掌握没有进混合机的混匀料水分变化情况。

( 3) 安装水分指标调节器。接收器通过计算机设定的合格水分数据,传递到自动调节给水阀门,根据电压、电流信号,进行补偿运算,并且设置故障自动排除和诊断显示,混匀料水分波动就会自动调节,保证混合料的水分控制在波动范围内。避免了水分的忽大忽小的现象。可使混合料- 3 mm 的粒度,提高5 ~ 10 mm,从而真正实现低水低碳低温厚料层的小球烧结。

( 4) 4 配备系统给定器( 手动、自动) 。由于混匀料的含量复杂难测,变化频繁,系统给定器采用手动和自动,主要是测定物料的大小,加减料时给定显示数据,接收器将信号传送到计算机,通过水分指标调节器自动调节大小,这样可解决料流忽大忽小时水分的变化,解决了人工判断的误差。

( 5) 加装报警器。在出现误差或混合机混匀不均的情况下,混合机内部安装报警器,可及时提醒岗位工采取措施,进行生产补救,进一步减少混合料跑水和跑干料的现象的发生。

3 实施效果

通过测定混合料的实际湿度,计算机根据中子测湿度,达到最佳适合烧结的水分。到了雨季铁原料水分过大时,以及平时白灰、返矿质量变化等影响因素,通过探水棒,在几秒中内就可把信息传递到计算机,可自动调节至烧结料所需的合格水分。

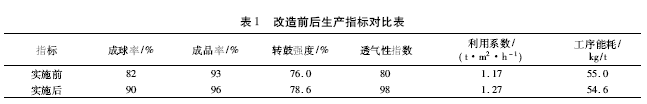

新安装的自动调水系统,加水准确,物料充分润湿,进入混合机造球,表层吸附铁精粉的返矿颗粒形成母球,从而提高了造球能力和小球强度,改善烧结性能[2]。实施前后的效果见表1。混合料中大于3 mm的成球率可提高10%左右,烧结矿成品率提高3%,产品转鼓强度提高了2. 6%,利用系数提高了10. 6%,工序能耗降低4%,可使烧结生产率提高11%,烧结料层透气性提高16%。

4 结束语

采用微波在线测水装置,即能稳定烧结混合料所需水分的均匀、稳定、连续,提高烧结矿的产质量,又能减轻岗位工的劳动强度。

参考文献

[1] 薛俊虎. 烧结生产技能知识问答[M]. 北京:冶金工业出版社,2004.

[2] 肖琪. 团矿理论与实践[M]. 长沙: 中南工业大学出版社,1991.