侯耀华

( 酒钢集团榆中钢铁有限责任公司,兰州730104)

摘要: 介绍了焦炉停炉过程中的降温特点及停炉相应措施。在无外部热源加热的情况下,焦炉冷炉过程中采取密封、保温等手段,可延缓焦炉降温速度,减小焦炉砌体的损伤。

关键词: 焦炉停炉; 焦炉砌体裂缝; 温度控制; 降温速度

炼焦炉冷炉就是将生产状态的焦炉由高温冷却到常温的工艺过程。从温度角度而言,其与炼焦炉的烘炉操作是相反的过程。由于硅砖的特殊性质,这两个过程并不可逆。炼焦炉冷炉的关键在于能否控制整个焦炉砌体缓慢均匀冷却,以减少炉体在降温过程中因耐火砖收缩而产生的裂纹。某厂焦炉为2 × 65 孔4. 3m、双联火道、废气循环、煤气下喷、空气侧入的复热式焦炉,由于焦炉炉龄较短,且无外部热源加热,因此采取空炉、常压、适当保温的方式进行停炉操作。

1 焦炉冷炉过程中降温特点

因本次冷炉过程中无外部热源加热,焦炉炉体温度无法进行实质性控制,只能根据其降温特点,采取对应措施延缓炉体降温速度。

焦炉冷炉过程中的降温方式主要有3 类: ① 由于焦炉炉体窜漏及炉门、炉盖等部位密封不严,造成焦炉温度降低; ② 冷空气通过废气系统及煤气系统进入炉体内部造成炉体降温; ③ 通过炉体散热降温。

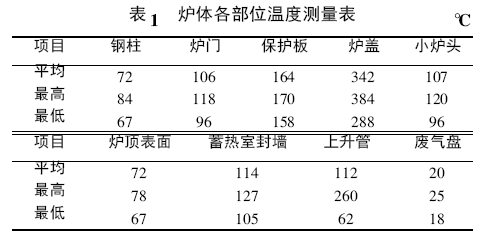

在焦炉停炉前对炉体各部位温度测量统计,见表1。根据热传导原理,焦炉炉体温度越高时,热量损失越快。除废气盘外,焦炉其他部位温度均较高,对炉体降温影响较大,需在停炉过程中或停炉后及时处理。

2 焦炉温度控制措施

2. 1 焦炉停炉前检查及密封

1) 小炉头尤其是炉门框上部会出现较多裂缝,需拆除进行勾缝精整,同时对露出的炉肩、炉门框和保护板上部进行灌浆,完毕后用保温砖重新砌筑。

2) 小烟道废气盘承插部位也是较大的泄漏点,需用石棉绳重新密封。在焦炉冷炉过程中,随着炉体收缩,此部位会出现密封松动不严的现象,需定期检查处理。

3) 炉顶表面尤其在拉条沟、上升管根部及炉头部位,在长期生产过程中会出现不同程度的窜漏,在推空炉前需进行吹扫、灌浆操作。在冷炉过程中随着炉体收缩,焦炉表面会出现不同程度的裂缝,因此需定期检查炉体表面,出现裂缝时及时灌浆密封。

4) 蓄热室墙灰缝、蓄热室顶部测温孔座四周、蓄热室底部看火孔座四周均会出现不同程度的窜漏,需用耐火泥密封,并对蓄热室封墙进行整体刷浆密封。

2. 2 煤气系统密封

1) 在使用焦炉煤气加热的焦炉中,下喷管活接头及管帽处存在密封不严的情况,此部分需在停止加热前进行检查密封。

2) 停止加热后,为防止冷空气通过煤气加热系统进入炉体内,需关正调节旋塞,交换旋塞可通过手动操作交换机拉至“T”位置,同时对除炭口进行密封。

3) 为避免因上升管翻板关闭不严导致的焦炉温度损失,在推空炉前需关闭并固定上升管翻板,同时在推空炉过程中需在上升管直管段进行卡盲板作业。

2. 3 废气系统密封

1) 废气交换系统停止运行后,关闭烟道废气翻板和废气盘翻板,落下废气砣并关闭风门大盖,必要时在风门大盖下插入1 层厚度为3mm 的石棉板进行密封。

2) 打开烟囱人孔,降低吸力,做好安全防护措施。由于烟道翻板与烟道壁间存在间隙,烟道温度降至50℃左右时,需对此部位进行密封。

2. 4 炉门、炉盖等铁件密封

1) 炉门存在的隐患主要为小炉门及刀边密封不严,因此在推空炉过程中需在小炉门中塞入保温砖进行密封及保温,炉门刀边及小炉门四周需使用耐火泥进行密封。

2) 停炉前对破损炉盖、炉座圈进行更换,对填料缺失的炉盖补充填料。在冷炉过程中定期检查以上部位的密封情况。

3) 看火孔盖用添加水玻璃及黄土的耐火泥料进行密封。

2. 5 炉体表面密封

推空炉完毕后,在炉门、钢柱、保护板、小炉头、上升管直管段、蓄热室封墙、炉盖及炉顶用水玻璃粘贴1 层厚度为50mm 的硅酸铝纤维毡对炉体表面进行保温。通过实践,采用上述方法保温后焦炉表面温度可保持在50℃以内,明显降低了焦炉炉体表面的散热。

2. 6 温度测量

制定降温计划,并绘制降温曲线,冷炉过程中使用热电偶测温方式,所选标准火道及测温点均与烘炉时的标准火道及测温点相同。直行温度每4h 测量1 次,炉头温度每12h 测量1 次,横排温度、蓄热室顶部温度及小烟道温度每天测量1 次。对测温结果进行分析,出现异常时查找原因并及时处理,尽可能减少焦炉温度损失。

3 实践结果

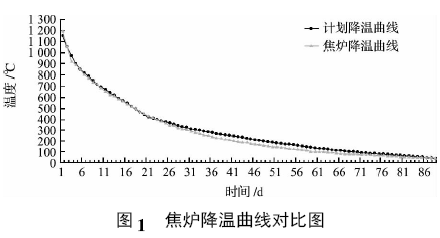

本次焦炉冷炉至50℃共计用时88 天,停炉前制定了冷炉降温计划,同时根据每天测温数据编制出焦炉降温曲线,见图1。从图1 可以看出,焦炉降温曲线基本符合焦炉降温计划。

4 结论

在无外部热源加热的情况下,焦炉冷炉过程中及时采取密封、保温等手段,可有效延缓焦炉降温速度,减少炉体损伤。