李文武,李祥,易毅辉

(北京首钢国际工程技术有限公司北京中国100043)

摘要:铬系铁合金冶炼中,利用铬精矿生产的铬烧结矿可有效降低铁合金冶炼成本。文章针对铬精矿烧结的特点,论述了铬精矿烧结的工艺流程和主要设备选型,创新设计并建造了国内最大的一条采用120 m2 带式烧结机配套环冷机生产铬烧结矿的生产线。通过对生产的跟踪,摸索出每吨铬烧结矿配加膨润土量控制在110±10 kg、混合料的水分控制在7. 5%±0. 5%时,混合料制粒效果和烧结料层的透气性较好;每吨铬烧结矿配加焦粉量控制在130±10 kg 时,能够保证烧结矿质量满足要求,铬烧结矿的成品率达70%,并提出了稳定烧结生产的措施。该生产线的投产为铬精矿烧结的大型化发展提供了宝贵的经验。

关键词:铬铁合金;铬精矿铬;烧结矿;带式烧结机

前言

铬块矿和铬粉矿是冶炼铬铁合金的主要原料,由于在冶炼过程中对炉料透气性的要求,通常铬块矿更适合于冶炼[1]。随着当前铬铁合金工业对资源的大量需求,适合直接入炉的铬块矿越来越少,价格随之攀高,受金融危机影响价格稍有回落。与此同时,随着铬矿开采量的加大和原矿品位的降低,铬粉矿的产出量越来越高。目前,铬粉矿的市场占有率已经达到50%[2-4]。在冶炼方面,与铬块矿相比,铬粉矿容易导致矿热炉透气性变差,不能直接入炉,但在品位和价格方面优于铬块矿。因此,利用廉价粉矿,加强铬矿粉的造块是降低我国铬系铁合金生产成本、提高铬系铁合金市场竞争力的有效措施之一[5]。

铬烧结矿作为铬精矿造块的主要方式之一,具有以下优点:①经过高温烧结的铬铁矿尖晶石矿物结构与原矿截然不同:矿石中的Fe2 + 转变成Fe3 + ,有些铁离子脱离了尖晶石,集中在晶粒表面,利于冶炼还原反应[6]。②烧结矿气孔率很高,比表面积很大,这有利于提高还原反应速度。采用烧结法生产,产量可提高10%~17%。③烧结矿强度高、粒度均匀,使电炉透气性改善。

与块矿和冷压球团相比,烧结矿结构疏松,高温电阻率比块矿和冷压球团大得多,铁合金冶炼单位电耗可降低200~300 kWh /t[7]。但是,铬矿粉烧结温度高、产量低及能耗高,尤其是铬精矿粉制粒性能差,烧结过程透气性差[8],生产波动大,操作难度高。

国内某铁合金厂新建一台120 m2 带式烧结机生产线生产铬烧结矿,该项目由北京首钢国际工程技术有限公司(以下简称首钢国际) 总承包,这是目前国内最大规模的采用带式烧结机配套环式冷却机进行铬矿粉烧结的生产线。该生产线于2017 年3 月27 日点火试生产成功。

1 原料条件

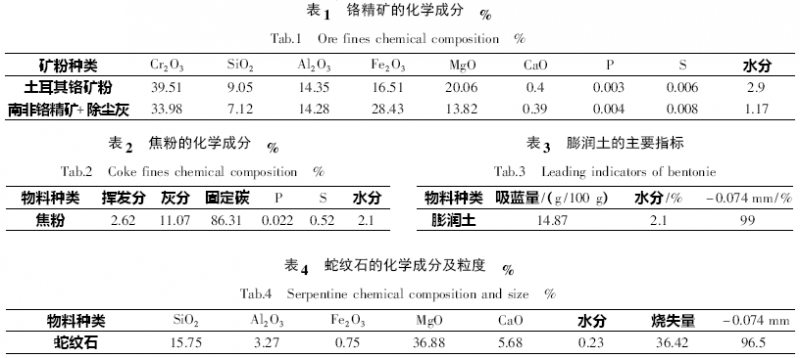

生产使用的含铬原料包括土耳其铬矿粉和南非铬精矿,固体燃料为焦粉,添加剂采用蛇纹石和膨润土。

各种原料的化学成分详见表1 至表4。

2 铬矿烧结工艺及主要设备选型

2.1 主要工艺系统

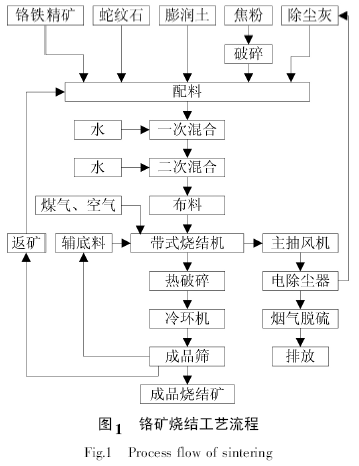

铬矿烧结工艺生产线从原料的接受开始至成品烧结矿的运出,其工艺流程如图1 所示。

原料的接受设置了铬铁矿粉和焦粉的汽车受料槽;燃料破碎系统采用1 台四辊破碎机将焦粉破碎至3 mm 以下;配料系统设置了11 个配料仓,仓下采用定量配料设备;混合系统设置了一次、二次圆筒混合机;烧结冷却系统配置了一台带式烧结机和一台环式冷却机;成品筛系统串联布置了2 台悬臂筛,分出成品烧结矿、铺底料和烧结返矿;烧结主抽风系统设置1 台主抽风机、1 台机头电除尘器;烟气脱硫设施采用石灰-石膏法,主要包括脱硫剂的接受、脱硫塔、制浆系统、水系统、综合楼及副产物处理设施;全厂的除尘灰采用浓相气力输送至配料室除尘灰仓;全厂配套带式输送机通廊及转运站。

2.2 主要公辅设施

铬矿烧结工艺生产线配套辅助设施设置了主控楼、高低压配电室、综合水泵房及环境除尘设施等。

2.3 主要工艺设备规格

四辊破碎机:Φ900 mm×700 mm;

一次混合机:Φ3 000 mm×9 000 mm;

二次混合机:Φ3 400 mm×15 000 mm;

烧结机:有效烧结面积120 m2,台车有效宽度3.0 m(加宽3.3 m),有效长度40 m,台车栏板高度600 mm;

环冷机: 有效烧结面积140m2,环冷机中径22 m,台车宽度2.6 m;

烧结主风机:入口流量13000 m3 /min,静升压17 500 Pa;

机头电除尘器:处理风量13000 m3 /min,流通面积140 m2,双室四电场;

烧结矿振动筛:一次筛规格1.5 m×5.2 m,筛分粒级5 mm、10 mm;二次筛规格1.5 m ×5.0 m,筛分粒级20 mm;

脱硫塔:脱硫塔直径8 m,塔高50 m。

3 生产实践

由于铬矿粉烧结在世界上的生产实践较少,特别是带式烧结机配套环式冷却机工艺,所以本生产线于2017 年3 月27 日点火试生产成功后经过4 个多月的生产摸索,总结出以下烧结生产经验。

3.1 原料粒度对混合、制粒的影响

试验数据显示,生产中使用的铬铁矿粉粒度偏细,平均粒度在0.6~1.92 mm 之间,其中- 0.5 mm 粒级含量大于40%,焦粉平均粒度为1.07 mm,其中- 1 mm 粒级含量大于90%,蛇纹石- 0.074 mm 占96.5%,膨润土- 0.074 mm 占99%,自产返矿粒度小于5 mm,除尘灰粒度小于3 mm。

由于上述原料粒度较细,部分物料亲水性差,造成在一次混合机内不易混匀,二次混合机制粒效果较差,制粒后混合料粒度差异较大,部分大颗粒物料外表面黏附有小颗粒物料,造成烧结机上混合料透气性差,烧结负压高。针对原料粒度对混合、制粒的影响,为了强化制粒效果、提高烧结料层的透气性,摸索出每吨铬烧结矿配加膨润土的量控制在110 kg 左右。

3.2 混合料水分的影响

由于生产线未安装混合料水分的在线检测仪表,所以操作上根据烧结机风箱温度、风箱压力、机尾烧结料断面情况,结合人工观察二次混合机的出料情况判断混合机加水量的多少,主控室指挥岗位工人调节给水阀门。

混合料水分过低料层透气性变差,水分过高造成固体燃料增加,根据给水管道上流量计显示的数据,推算出混合料的水分控制在7.5% ± 0.5% 时,混合料的制粒效果和烧结料层的透气性较好。

3.3 铬铁矿粉的烧结特性

3.3.1 点火温度较高

根据烧结机风箱温度和机尾料层断面显示,要实现烧结所需要的点火强度,保证表层烧结矿的质量,点火温度控制在1 150~1 300 ℃之间。

3.3.2 固体燃料消耗高

铬烧结矿固结以Cr2O3再结晶固相固结为主,辅以20%左右橄榄石液相固结。由于铬铁矿中高熔点的物质多,其烧结液相量明显低于普通铁矿烧结液相量(30%~40%)[5],因此需要大量的焦粉或煤粉燃烧供热,生产中每吨铬烧结矿焦粉的消耗量为130 kg。

3.3.3 固体燃料的粒度对烧结过程的影响

生产使用的焦粉为外购,来料粒度差异很大,大颗粒难破碎的杂质较多,影响四辊破碎机的破碎效果,辊间隙不能保证,破碎后焦粉大小粒度分级严重,造成烧结机台车上的混合料中燃料分布不均匀,烧结烟气温度高低变化频繁且幅度较大,机尾断面显示烧结矿部分过烧,部分未烧透,生产极不稳定。

铬铁矿烧结所需的温度高于铁矿烧结,焦粉粒度烧结试验表明,小于3 mm 占57.98% 的焦粉适于铬铁矿烧结[5]。

3.3.4 混合料透气性差、烧结负压高、废气温度高

由于原料粒度细,尤其是细粒铬铁矿粉本身成球性差,所以混合料的透气性差,在料层高度为400mm 的情况下,烧结风箱负压大多在- 16 500 Pa 以上,有时会因为原料配比、水分等原因的波动,烧结风箱负压出现高于- 18 000 Pa 的情况。

由于固体燃料消耗高,烧结废气温度长时间保持在200 ℃左右,恶化了机头烧结风机和静电除尘器工作状态,造成湿法脱硫系统用水量增加,部分设备由于高温变形。

3.3.5 烧结温度高

烧结机尾断面显示,台车篦条呈现出大面积红亮、白亮现象,现场采用红外测温枪测量台车梁下边缘温度为200~300 ℃,而普通铁矿烧结此位置温度为150 ℃左右,因此铬矿粉烧结温度较普通铁矿烧结温度高,有研究数据表明在铬铁矿烧结过程中,料层的最高温度为1 450~1 500 ℃,燃烧带厚度75 mm,且高温保持时间( > 1 400 ℃)长达5 min 左右。由于铬铁矿粉烧结所需温度高,必须采用铺底料工艺才能保护篦条,减少设备损耗[5]。生产中铺底料厚度50~70 mm,而普通铁矿烧结铺底料厚度为30~40 mm。

3.3.6 铬烧结矿的固结

有关研究表明,铬烧结矿固结以Cr2O3再结晶固相固结为主,辅以20% 左右橄榄石液相固结。由于铬铁矿中高熔点的物质多,其烧结液相量明显低于普通铁矿烧结液相量(30%~40%)。虽然Cr2O3及FeO·Cr2O3的熔点高达1 990 ℃、1 850 ℃,但根据塔曼学派的研究,其固相反应开始的温度TC约等于0.57Tm,即Cr2O3及FeO·Cr2O3的塔曼温度为1 134 ℃、1 055 ℃。在烧结过程中,当烧结料层温度高于Cr2O3的塔曼温度时,矿粒晶格内的原子获得足够的能量,克服周围健力的约束进行表面扩散,矿粒之间形成连接桥,产生再结晶和再结晶长大。这种Cr2O3的再结晶是铬烧结矿的重要固结方式。此外,由于结最高温度达到1 450~1 500 ℃,超过了铁橄榄石(1 205 ℃)、钙铁橄榄石(1 150 ℃) 等的熔点,这些橄榄石液相在烧结负压和毛细力的共同作用下迁移、填充到矿物颗粒的间隙中,使铬烧结矿强度好,成品率高[5]。

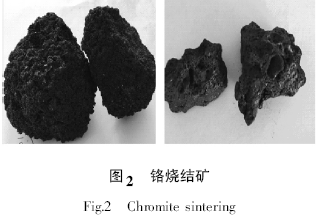

自2017 年3 月27 日点火试生产成功后,随着烧结工况逐步稳定,铬烧结矿的成品率逐步提高到70%以上,外观照片如图2 所示。

3.3.7 铬烧结矿的冷却

由于烧结过程中烧结温度高,混合料中固体燃料的配比较高,而且燃料的粒度极不均匀,所以造成烧结终点后存在固体燃料未燃烧完全的情况,机尾烧结矿断面显示红料层较厚,有火焰在燃烧,卸到环冷机上的烧结矿存在较多红料,烧结过程还在继续,造成环冷机设备热膨胀大,卸料处出现卡台车现象。

4 烧结主要指标

4.1 烧结矿的化学成分

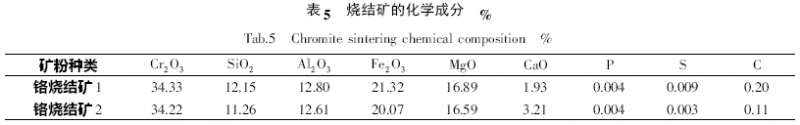

烧结矿的化学成分见表5。

4.2 烧结机运行参数

圆辊给料机转速3.10 r /min,烧结机机速0.92m/min,料层厚度400~500 mm,烧结机利用系数0.6t /m2·h,环冷机机速0.65 m/min,由于生产阶段原料条件不稳定,自动化控制系统未完善,因此烧结机利用系数未达到设计值。

5 稳定生产的措施

铬矿粉烧结的特点及生产操作的难度较大,通过4 个多月的生产实践摸索,需要采取以下措施稳定生产过程,提高烧结矿产量和质量。

(1)建立各种原料、混合料、成品烧结矿的检验分析制度,及时提供检测数据指导生产。

(2)严格控制进厂燃料的质量,减少杂质,粒度要求< 10 mm,必要时进行预筛分作业,避免存在大部分的过细粒级再次参加破碎,造成燃料的过粉碎现象,增加固体燃耗,影响烧结过程。

(3)稳定铬铁矿粉、膨润土和蛇纹石的供配料,调整配料仓下设备的计量精度,保证物料顺行和配比的稳定。

(4)根据生产变化情况建立合理的烧结返矿和除尘灰的配加制度,减少由于配加量的频繁变化引起烧结过程的波动,影响烧结矿的产量和质量。

(5)增加二次混合机后混合料水分的在线检测设备,及时指导生产调整混合料水分,稳定烧结过程。

(6)增加混合料的预热手段,提高混合料温度,提高料层透气性,降低料层阻力,有利于降低能耗,提高产量。

(7)加强岗位工人的技术培训,提高理论知识水平和生产操作技能,强化相关法律和规章制度。

6 结语

(1)120 m2 带式烧结机配套环冷机生产铬烧结矿生产线的成功投运,实现了铬精矿资源的有效利用,并且为铬精矿烧结的大型化发展提供宝贵的经验。

(2)通过对生产的紧密跟踪,摸索出每吨铬烧结矿焦粉的消耗量为130 kg、膨润土的配加量为110kg、混合料的水分控制在7.5%±0.5%、点火温度控制在1 150~1 300 ℃之间、铺底料厚度50~70 mm、烧结废气温度在200 ℃左右。

(3)结合投产后出现的问题,提出稳定烧结生产的措施,使得烧结机的速度提高到1.1 m/min,烧结矿成品率提高到70%。

参考文献

[1] 赖志贤. 铬矿电冶炼性能的探讨[J]. 铁合金,2002,33(3):4-9.

[2] 杨世明. 我国铬铁生产发展中的问题与思路[J]. 铁合金,1996,27(3):48-51.

[3] 陈津,王社斌,林万明,等. 21 世纪中国铬业资源现状与发展[J]. 铁合金,2005,36(2):38-41.

[4] 胡凌彪. 铬矿特性对冶炼高碳铬铁效益的影响[J]. 铁合金,2006,37(5):8-17.

[5] 朱德庆,李建,潘建,等. 铬铁矿粉烧结试验研究[J]. 钢铁,2007,42(8):7-11.

[6] 蒋仁全,邓小东,向花亮,等. 铬精粉矿带式烧结工艺研究与实践[J]. 铁合金. 2015,46(1):25-29.

[7] 朱德庆,李建,范晓慧,等. 铬铁矿粉造块方法综述[J].烧结球团,2004,29(2):27-30.

[8] 朱德庆,熊守安,仉宏亮,等. 铬铁精矿球团烧结工艺与机理[J]. 中南大学学报: 自然科学版,2010,41 ( 5 ):1658-1667.