滕立东1,LJUNGQVIST P r2,钟云涛3,ANDERSSON Joakim 2

(1.ABB Metallurgy,Process Automation,ABB AB ,V sters SE-721 59,Sweden;2.Outokumpu Stainless AB,Avesta SE-774 41,Sweden;3.ABB(中国)有限公司,北京100015,中国)

摘 要:安装在电炉炉底下方的电磁搅拌器(ArcSave®)能使整个熔池的钢液产生有效的混合,从而加速熔炼过程中钢液温度和化学成分的均匀化。研究了电磁搅拌对瑞典Outokumpu不锈钢厂的90t电炉冶炼不锈钢工艺的影响。热测试结果显示,ArcSave能加速废钢和铬铁合金的熔化,精确控制出钢量;熔池的温度也更加均匀,出钢温度能得到准确的控制;稳定的电炉出钢质量和出钢温度的控制有利于后续AOD的顺利操作。通过对钢液的搅拌能减少熔池液面的过热度并提高熔池内的热传导,使得炉壁和炉盖的热损失减少,因此降低了耗电量和电极消耗量,总能耗能降低3%~4%。同时,搅拌也能强化钢-渣间的界面反应,降低渣中Cr2O3的含量,提高合金收得率和降低FeSi的消耗量。还能缩短冶炼周期,并且连续稳定的冶炼操作能提高电炉冶炼的产量约6%~8%。电磁搅拌技术是提高电炉冶炼不锈钢工艺水平的一种安全、可靠而有效的解决方案。

关键词:电炉;电磁搅拌;铬铁熔化;钢/渣反应;不锈钢;能效

当今的电弧炉普遍采用超高的输入功率和较短的冶炼时间,这就需要较强的熔池搅拌以强化传热和传质,减少烧损、降低能耗、提高收得率、均匀熔池温度和成分。目前国内电炉普遍采用底吹气搅拌,这种搅拌方式存在搅拌不均匀,透气砖处存在漏钢危险等缺点。而电磁搅拌技术对钢水搅拌很均匀;与钢水没有任何接触,不存在任何漏钢危险;安装方便、操作简单,是电炉搅拌的发展趋势。瑞典ABB公司致力于开发和生产提高钢水质量和产量的电磁冶金产品已有近70年的历史,包括电炉搅拌器、钢包炉搅拌器等。1947年第1套电炉搅拌器(EAF-EMS)在瑞典的Uddeholms钢厂投产,至今在全世界范围内投产了150多套。最近,ABB开发了新一代电炉电磁搅拌器(商标名称ArcSave?),用于满足普碳钢和高合金钢电炉冶炼工艺的搅拌要求,它能帮助提高电炉操作安全性,增加产量和减少运行成本。其中一套ArcSave已经应用在瑞典的Outokumpu不锈钢厂(简称OSAB)的电炉冶炼中,此电炉是出钢槽出钢。OSAB 炼钢车间的工艺流程为EAF→AOD→LF→CC。电炉容量90t,变压器功率110MVA。电炉装备了1套炉门喷枪机械手和3个燃气喷嘴。炉门机械手含有4支喷枪,分别用于喷吹O2、N2、FeSi和碳粉。OSAB主要生产含铬量高的特种不锈钢,由于铬铁合金的熔点高、密度大,因此会经常在炉底残留未熔化的铬铁合金炉垢。不断沉积的炉垢造成了出钢量的大幅变化、较高的耗电量和电极消耗,并使熔池的有效容积减小以致料篮加料困难。OSAB 厂安装使用ArcSave的主要目的是解决铬铁合金的熔化问题,并同时降低生产成本和提高产量。本文分析总结了OSAB电炉在安装ArcSave后获得的热测试结果。

1 钢水的搅拌模式

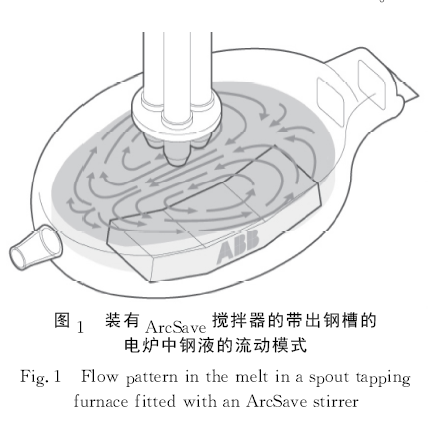

图1显示了炉底装有ArcSave搅拌器的带出钢槽的电炉中钢液的流动模式。搅拌器布置在非磁性(奥氏体不锈钢)钢板以下,这种布置的好处是搅拌器与钢水没有直接的接触,因此仅需要少量的系统维护。低频电流通过搅拌器线圈产生穿透炉底的行波磁场,从而在钢液中产生推动力[1]。

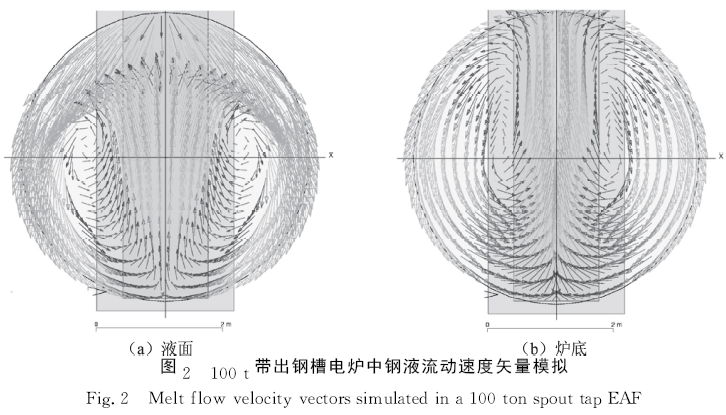

由于磁场可以穿透整个熔池高度,因此整个熔池内的钢液会朝同一个方向运动,当运动的钢液到达炉壁的时候便产生分向炉壁两边的回流。当行波磁场方向相反时,钢液也会随之反向流动,钢液流动的速度与电流成正比。图2是在电磁搅拌条件下100t不锈钢电炉中钢液在熔池内的钢渣界面和底部的流动模拟计算结果[2]。从图2可以看出ArcSave产生了1个在整个熔池内的全环流,因此促进了整个熔池内钢液的有效混合。相比于通过底部透气砖的气体搅拌,ArcSave一个非常大的优势是可以提高整个熔池的混合效果,这大大强化了钢液温度和成分的均匀性并促进钢渣反应。

通过对搅拌器基本参数的设置,ArcSave可以实现全自动化控制。用户也可以自定义设置以满足电炉对于不同冶炼阶段的搅拌要求,比如废钢加热、均匀化、合金熔化、脱碳、除渣和出钢等。

ArcSave具有搅拌成本低、操作安全可靠等优点,有利于优化电炉的生产条件和实现物流的合理控制。

2 结果和讨论

在电炉冶炼工艺中,钢液搅拌的主要优点是加速熔化反应和熔池的均匀化。为了比较ArcSave对于电炉冶炼工艺的改善效果,采集了2组数据,分别为采用和不采用ArcSave搅拌的3个月的生产数据,通过比较这2组数据对使用ArcSave后的电炉工艺优点进行总结。

2.1 废钢的熔化和电弧的稳定性

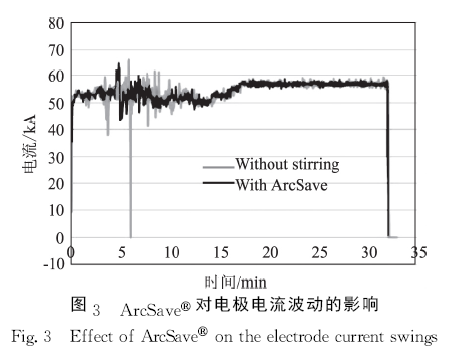

使用和不使用ArcSave的主要区别是熔池内钢液对流强度的变化。通过电磁搅拌产生的强制对流能加速大块废钢和铬铁合金的熔化,降低废钢塌陷的几率,炉料的布置不再那么严格。CFD模拟结果显示,采用ArcSave后熔池内钢液的流动速率是自然对流情况下的10倍左右[2]。熔池内强烈的对流有助于温度的均匀分布和加速废钢熔化。同时还发现通过快速熔化大块废钢和减少塌陷,ArcSave在一定程度上有稳定电弧的作用。

图3为不采用搅拌和使用ArcSave的其中一个电极的电流波动的比较,可以看出使用ArcSave后,电流波动明显减小。不采用搅拌的电极电流标准偏差是9.3,使用ArcSave后是3.7。电极电流波动减小将提高电炉的有效输入功率,从而缩短冶炼周期。ArcSave对提高电极电弧稳定性的作用在另一个EBT出钢的普碳钢电炉测试中也得到了证实[3]。

2.2 电弧加热效率和节能

据文献报导,在没有搅拌的传统交流电炉中废钢熔化期(熔池形成后)钢液的温度梯度在50~70℃内[4];但采用电磁搅拌后,熔池内温度梯度只是不采用搅拌的25%左右[1]。这意味着搅拌减少了电弧加热过程中熔池表面的过热度,电弧的热量能快速从电弧区域传到钢液内[5]。熔池液面过热度的降低能减少电极通电阶段炉壁和炉盖冷却水带走的热损失,从而降低了电耗。在OSAB电炉不使用搅拌炉壁和炉盖的冷却水带走的热量为81kWh/t,而使用ArcSave的情况下为55kWh/t。采用ArcSave后,冷却水带走的热量降低了26kWh/t,大致相当于节省4%的电能。

同时,搅拌能加速废钢或铬铁合金的熔化,提高脱碳速率,从而缩短冶炼周期,这同样也能减少炉体热损失。稳定的电弧、较低的液面过热度、低氧活度的炉渣和较低的电耗等综合作用使得电极消耗节省量超过9%。

2.3 熔池均匀化和降低出钢温度

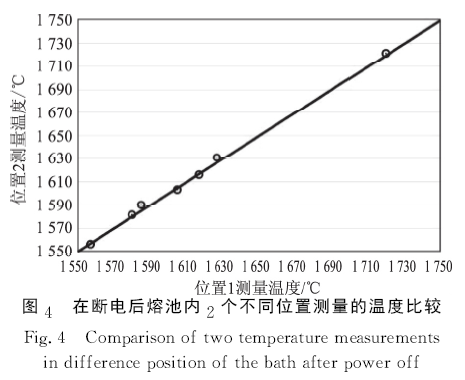

通过ArcSave搅拌,在熔池内产生紊流,这使得整个熔池彻底混合,从而获得非常好的温度和成分的均匀性。在关闭电弧的电源后,在同一炉钢液内2个不同的位置进行温度测量,测温间隔为1~2min,结果如图4所示,在2个不同位置的相应平均温差小于2℃。

从工艺角度来看,良好的熔池均匀性是非常重要的。这意味着熔池成分取样的可靠性,合金加入量计算的准确性和温度测量的准确性。使用ArcSave后,出钢温度控制的达标率近乎为100%,这对于减轻后续的AOD冶炼操作难度至关重要。使用ArcSave后,平均出钢温度降低了30℃,同时到达AOD工位的钢水温度并没有显著的变化。

2.4 钢渣反应和Cr2O3还原

与钢包炉相比,电弧炉具有较大的熔池表面和较浅的熔池深度,因此电磁搅拌对电炉中钢渣反应的促进作用比钢包炉中明显。如果不采用搅拌,那么往返于反应区域的传质主要依靠扩散作用。采用电磁搅拌后,由于钢渣界面摩擦力的作用,ArcSave产生的钢液运动能对炉渣产生一定的搅拌效果,使钢渣的各个部分会被搅拌到钢渣界面的反应区域,从而缩短了反应界面区域的扩散距离,加快了钢渣界面反应的速度,对流传质对于脱硫和渣中Cr2O3的还原是非常有利的。在氧化期,铬被氧化并进入炉渣,Cr2O3被还原使得Cr重新返回到钢液是非常重要的。通过优化搅拌参数,可以有效地控制渣中的Cr2O3含量。ArcSave搅拌和吹氧的优化配合,使渣中平均Cr2O3质量分数可减少3.1%。在采用ArcSave后,主要用于增强搅拌作用的氮气耗量减少了70%。事实上,采用ArcSave后就没有必要从炉门喷吹氮气了。

2.5 FeSi和造渣剂的耗量

在使用ArcSave前,OSAB电炉操作中消耗的硅铁合金要比常规范围高许多。造成硅铁合金消耗高的原因是大量使用氧气,以获得额外的能量帮助铬铁合金的熔化。使用ArcSave后,硅铁合金添加量显著减少,耗量大概减少15 %。当然,硅铁合金耗量的减少会相应的增加电耗,增加的电耗是为了熔化铬铁合金。减少硅铁合金的用量能降低渣中SiO2的含量,因此能同时减少石灰的耗量约9%,以维持渣的碱度基本保持不变。使用ArcSave后,更稳定的电弧也能减少炉渣总量。

2.6 铬铁合金的熔化和出钢量的控制

在OSAB电炉冶炼中,过高的FeCr合金添加量和较短的出钢周期(小于65min)常常产生炉底结垢问题。结垢是未熔化FeCr合金和大块废钢在炉底的沉积造成的。FeCr合金在炉底的沉积使得出钢量的控制变得十分困难,同时逐渐升高的炉底也减少了熔池的有效容积,使得装料次数增加。如前所述,OSAB钢厂安装ArcSave的一个主要目的是解决FeCr合金熔化问题。由于FeCr合金具有较高的熔化温度和较大的密度而易于在炉底沉积,而炉底又是钢液温度较低的区域,因此,没有搅拌措施,合金熔化就成了一个大问题。在电炉装备了ArcSave后,整个熔池温度均匀。同时,由于搅拌产生的强对流加速了FeCr合金的熔化,也包括大块废钢。这意味着熔池温度的均匀和强对流共同促进了FeCr合金的熔化。测试证明采用了ArcSave后,由于提高了FeCr合金的熔化速率,因此消除了炉底合金的结垢问题,这使得出钢量准确率提高了24%以上:没有采用搅拌时,出钢量准确率为69 %;采用ArcSave后,出钢量准确率提高到93%。

2.7 AOD操作的稳定性

使用ArcSave后电炉出钢质量和出钢温度的可控性稳定了后续AOD操作的初始条件。正确的出钢质量能减少在AOD冶炼中额外的合金添加量。这种额外的合金化工艺将会增加在AOD冶炼中FeSi、石灰和氧气耗量。低于AOD 要求的初始出钢温度也会增加FeSi合金耗量,因为需要从FeSi中获得更多的化学能用于提高AOD熔池的温度。AOD连续稳定的操作对于增加产量和减少操作成本也有很大潜力。

2.8 工艺可靠和安全性

安全性和可靠性一直是电炉冶炼操作中非常重要的方面。上面讨论的ArcSave对于电炉冶炼工艺的积极影响对提高电炉工艺的可靠性具有重要的作用。大块废钢和铬铁合金的完全熔化能促进熔池温度和成分的快速均匀,这确保了出钢温度和质量的准确性。对熔池的搅拌能减少废钢塌陷,稳定电极电弧和降低电极断裂的风险。整个熔池内温度的均匀性能保证顺利出钢从而减少出钢延误。消除熔池内的热分层也能明显的降低出钢温度达到30℃。使用ArcSave后,熔池的热点和冷点也得以消除。一年多的操作试验证实ArcSave对炉底的耐材层没有任何的副作用,反而能明显地减少热点和渣线区域的耐材腐蚀从而降低喷补料的消耗。

2.9 实际生产数据

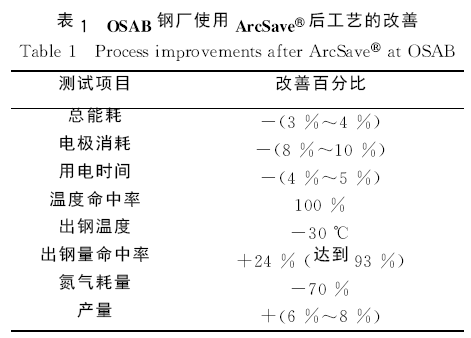

电磁搅拌器能改善电炉冶炼工艺中钢液的传热和传质的动力学条件,提高废钢和铬铁合金的熔化速率,获得温度均匀的熔池,出钢温度和出钢质量控制更加准确,减少能耗和电极消耗,优化了后续AOD 工位的操作。搅拌可以强化渣的还原,提高铬的收得率并降低硅铁合金和石灰的消耗。较短的出钢周期和连续稳定的出钢操作也能提高电炉的产量。电磁搅拌对电炉冶炼工艺的改善作用见表1所示。

3 结 论

1)电磁搅拌能均匀熔池内温度和成分,不同位置的温差小于2℃。

2)使用ArcSave后,缩短废钢熔化时间约4%~5 %,电极电流更加稳定,电极消耗减少8%~10%。

3)通过电磁搅拌能降低电耗约4%,减少N2耗量约70%,减少合金耗量约15%。

4)使用电磁搅拌后,出钢量准确率达到93%,出钢温度命中率达到100%。

5)ArcSave能减少用电时间4%~5%,较短的冶炼时间能提高产量6%~8%。

6)与底吹气搅拌相比,采用电磁搅拌钢水温度和成分更加均匀,由于搅拌器不和钢水直接接触,因此不会造成漏钢事故,而且安装方便、操作简单、使用寿命长。ArcSave是一种维护极低但是能帮助冶炼工艺的技术,它能使冶炼工艺更安全、更快,生产成本更低。

[参考文献]

[1] FORNANDER S,NILSSON F.Inductive stirring in arcfurnace[J].Journal of Metals,1950,188(1):33.

[2] Widlund O,Sand U,Hjortstam O,et al.Modeling ofelectric arc furnaces (EAF)with electromagnetic stirring[C]//Proceedings of 4th International Conference onModelling and Simulation of Metallurgical Processes inSteelmaking.Stahlinstitut VDEh,Düsseldorf,2011.

[3] TENG Lidong,AARON Jones,HELMUT Hackl,et al.ArcSave-Innovative solution for higher productivity andlower cost in the EAF[C]//AISTech 2015Proceedings.Cleveland,2015.

[4] MCINTYRE E H,LANDRY E R.EAF steelmaking processand practice update[J].Iron &Steelmaker,1993,17(5):61-66.

[5] SAMUELSSON