王龙岗,周晓青,谭诚,李文林

( 中冶长天国际工程有限责任公司,湖南长沙410205)

摘要:介绍了烧结烟气循环工艺在某钢厂的应用情况,采用内循环工艺,循环烟气取风高温、富氧、低硫烧结机风箱支管烟气,混合环冷机低温段废气返回至烧结机台车面,烧结烟气循环效率25%。综合考虑烟气循环系统的设备投入,由于末端需要处理的烧结烟气量的减少,整体的设备投入不会增加太多。

关键词:烧结;烟气循环;节能减排

引言

某钢厂根据自身发展需要,为提高烧结矿产品质量,降低烧结成本,对原2 台60m2 和1 台90m2及1 台132m2 的烧结机进行置换,新建设1 台360m2 烧结机以满足高炉对烧结矿的需求。新建烧结机台车宽4. 5m,抽风长度80m,有效抽风面积360m2。

为满足公司长远的发展需求,烧结机采用台车扩展式技术,台车上口宽度由4m 扩宽至4. 5m,主机年工作340d,年出厂成品烧结矿396. 576 万t。为顺应行业发展的要求,尽量减少烧结烟气的排放,该烧结工程同步配套烧结烟气循环工艺。

1 烟气循环工艺

1. 1 工艺方案及流程

烧结烟气循环技术是选择性地将部分烧结烟气返回到点火器后烧结机台车上部的循环烟气罩中循环使用的一种烟气利用技术,通过回收烧结烟气中显热和潜热、提高二氧化硫、氮氧化物及粉尘的处理浓度,减少脱硫脱硝系统的烟气处理量,降低净化系统的固定投资和运行成本,最终实现节能减排[1]。根据烧结机烟气取风位置的不同可以分为内循环工艺和外循环工艺,内循环工艺在烧结机风箱支管取风,外循环工艺在主抽风机后烟道取风。研究表明[2]: 内循环工艺操作灵活,可避免循环气流短路,更适于新建的项目。

1. 2 风箱分配

据中南大学的相关试验结果[3]: 经过烧结台车热风的氧含量体积浓度达到15% 时,对烧结矿的产质量影响较大,转鼓强度下降约8%,当浓度达到18%以上时,对烧结矿的产质量影响不大,转鼓强度下降约2%,产品能够满足高炉的要求。为保证烧结生产的产质量,循环烟气含氧量须按18%以上进行控制,因此烧结烟气应尽量选择O2含量高、SO2 低的风箱进行取风,并且往烧结烟气中兑环冷机的富热烟气。

烧结机风箱的分配形式为: 固定进入循环烟道的风箱为3# ~ 5#、19# ~ 20#,共5 个风箱。3# ~ 5#、18#风箱支管设置切换阀,当需要调节主烟道和循环烟道的温度时,18#风箱可以与3# ~ 5#的任意1 个风箱走向对调。另外,为了便于循环系统检修时,烧结机能正常生产,检修时3# ~ 5#、18#均可切换至主抽烟道,保持生产的正常进行。

1. 3 关键设备

1. 3. 1 循环风机

循环风机是烟气循环系统中最关键的设备。烧结循环风机不仅用于生产,还为烧结循环烟气提供动力,以克服烟气在管道输送过程中的阻力。环冷循环风机主要为环冷循环烟气供动力,以克服烟气在管道输送过程中的阻力。

烧结循环烟道取了烧结机最后两个风箱的高温的烟气,平均温度较高,烧结烟气按200℃考虑,环冷循环烟气取环冷机余热发电后中后段的烟气,温度按180℃考虑。以烧结循环烟气和环冷循环烟气混合后烟气含氧量须大于18%为基础。

1. 3. 2 混气装置

混气装置是将烧结循环烟气和环冷低温段热废气充分混合的装置,一方面混气装置能够使得2股循环烟气充分混合,同时尽可能减少两股气流的阻力损失。2 股循环烟气错位进入混气装置,并在混气装置中设置导流筒,使2 股烟气能够在绕流爬升过程中充分混合,再经过烟气分配箱均匀分配到烧结机台车烟气罩中。混气装置设置外保温减少循环烟气温度损耗。

建立烟气循环系统模型,对关键参数及结构进行仿真分析及优化,可分别采用k-epsilon 模型模拟气体流动与组分输运模型模拟烟气氧含量成分,混气装置出口气体浓度达到18%。

1. 3. 3 多管除尘器

多管除尘器的作用是将烟气中的颗粒物控制在合适的水平,减少循环风机和后续管路系统的磨损。多管除尘器收集的灰尘通过气力输送装置送至主电除尘器粉尘仓。

烧结循环烟气用多管除尘器的工作温度定为200℃,工作压力约- 18000Pa,处理风量约为9000m3 /min( 最大能力) ,多管除尘器外表面设保温层,尽量减少循环烟气的热量损失。

1. 3. 4 循环烟气罩

循环烟气罩的作用是将循环烟气均匀地分配到烧结机料面上,循环烟气罩为负压吸附式,该循环烟气罩为拱形结构,通过立柱支撑在烧结机骨架上。循环烟气罩为活动式结构,方便拆卸和吊装。

循环烟气罩顶部采用隔热保温。循环烟气罩为10 段,每段4m,段与段之间设有膨胀节,以吸收热膨胀。循环烟气罩设有端部密封,密封在循环烟气罩头尾置于台车栏板的顶面,采用钢板密封并与台车栏板顶面留有间隙,为方便观察,密封罩上设有多个观察门,同时,当烟气循环关闭时,可打开观察门取风。

在循环烟气罩适当位置设温度、压力、氧含量监测点,为实现烟气动态平衡控制提供参数。当总循环风量小于烧结台车面上需要风量,循环烟气罩内是微负压状态; 当总循环风量大于烧结台车面上需要风量,循环烟气罩内是正压状态,此时既可通过自动卸压阀进行自动调节,也可以通过风机变频实现风量调整,恢复循环烟气罩内的微负压状态。

2 采用烟气循环工艺的效果

2. 1 节能减排

烧结循环烟气和环冷循环烟气在烟气混合器中混匀,并进入烧结台车面机罩内。烧结机部分循环烟气和环冷机部分循环烟气混合后的烟气温度为180℃ 。

根据烟气比热: 0. 309kcal /( m3·℃) ,循环烟气输送过程中温度损失约为20℃,烧结机附近环境温度取30℃计算,则相比常规烧结,采用烟气循环后多带入的热量为: E循环= Q循环× C空气× △T =7453 ×0. 309 ×141 =324720kcal /min =2783kgce /h。

按烟气带入的热量利用率50% 考虑,烧结机利用系数为1. 35t /( m2·h) ,焦粉折算标煤系数0. 971 计算,采用烟气循环后吨烧结矿节约的标煤为: m节标煤/吨矿= E循环× η /Y烧结矿小时产量= ( 2783 × 0. 5× 0. 971) /( 360 × 1. 35) = 2. 78kgce /tsinter。

即在未考虑自用电的情况下,吨烧结矿可节约标煤2. 78kg。

烧结烟气循环系统设计,将烧结机的烟气量的25%得到循环利用,直接减少末端烧结烟气的处理量,达到减排目的。同时循环烟气中利用了一部分环冷机中低温段废气,也减少了环冷机废气的直接外排。烟气排放量为无烟气循环: 39000m3 /min;烟气循环: 30000m3 /min。

2. 2 主要设备投资分析

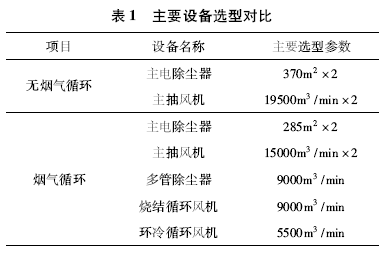

某钢厂烧结烟气循环系统,采用内循环工艺,将烟道分为了脱硫烟道和循环烟道,需要末端治理的风量减少,脱硫烟道相比未采用烟气循环设计风量减少9000m3 /min,主抽风机选型功率减小1800kW,但是烧结烟气循环增加了烧结循环风机和环冷循环风机4200kW,总的风机投入增加2400kW。对比有烟气循环时和无烟气循环时主要设备选型的对比如表1 所示。

烟气循环主要将低SO2 烟气进行循环,对脱硫主烟道的SO2 含量有一定的富集作用,可以提高脱硫的效率。采用烟气循环后需要脱硫处理的烟气量减少9000m3 /min,以活性炭法脱硫为例,设备投入减少约2000 万,运行成本与活性炭吸附的硫含量浓度有关,相比没有变化。

3 结语

当下环保要求越来越严格,烧结烟气循环利用作为一项有效治理烟气的技术,在烧结工序中逐步推广应用。文中介绍了某钢厂烧结工程烟气循环的应用情况,结合工程的实际特点,烧结烟气循环采用内循环工艺,烧结烟道分为脱硫烟道和循环烟道,烧结循环烟气混合来自环冷机低温富氧段废气保证进入烧结台车面的循环烟气的含氧量,烧结烟气循环利用率25%,并有效利用了环冷机部分废气。综合考虑烟气循环系统的设备投入,由于末端需要处理的烧结烟气量的减少,整体的设备投入不会增加太多。

参考文献

[1]Ikehara S,Kuba S,Tarada Y,et al. Application of exhaustgas re-circulation system to Tobata No. 3 sinter plant[J].Journal of the Iron and Steel Institute of Japan,1995,81( 11) : 49.

[2]王兆才,周志安,胡兵,等. 烧结烟气循环风氧平衡模型[J]. 钢铁,2015,50 ( 12) : 53.

[3]范振宇. 烟气循环烧结的基础研究[D]. 长沙: 中南大学,2011.