潘伟恩,丁时明,柏德春

(广东省韶关钢铁集团有限公司 炼铁厂,广东 韶关 512000)

摘 要:韶关钢铁集团有限公司炼铁厂受到原燃料品质下降的影响,炉况失常,决定对高炉进行停炉中修。详细介绍了停炉的全过程,包括降料面前的炉况、休风前的准备、停炉操作、炉外出铁等环节,总结了此次停炉中修的成功经验。

关键词:高炉;降料面;休风;停炉;炉外出铁;风口

2015 年10 月,受原燃料品质下降的影响,韶关钢铁集团有限公司炼铁厂3200m3 高炉炉况失常,决定于2016 年2 月降料面停炉中修。通过洗炉墙、完善打水装置、安装氮气吹扫、预休风操作等步骤,料面成功降至风口下。本文拟对大高炉停炉过程从制定计划、应急预案和具体施工各环节进行论述和总结,以期能为相关工程实践提供参考。

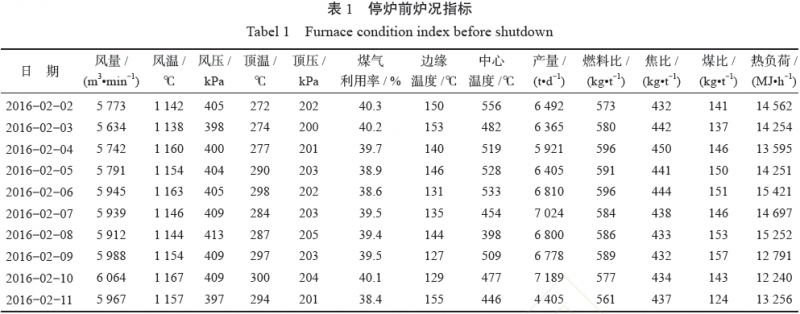

1 降料面前的炉况

降料面操作是国内高炉进行炉型再造普遍采用的方法之一,降料面过程操作控制要求较高,且炉容越大操控难度越高。经过多年生产实践,通过大风量操作的降料面方法得到普遍认可。降料面之前,高炉的炉况基本顺行,燃料消耗偏高,燃料比为580~590kg/t,煤比为150 kg/t。布料模式采用中心加焦方式,在料面中心加适当焦炭(占总焦量的20%~30%)引导中心气流,入炉的矿石质量为85 t,入炉焦炭负荷为3.664,炉体的热负荷维持在12 700~16 000 MJ/h。辅料加入:每批配加锰矿和焦炭的质量分数分别为0.55% 和0.35%。采用全开风口送风方式。停炉前炉况指标见表1。

2 休风前的准备

高炉生产一定周期后,由于上升的煤气流与炉料接触不均匀,导致炉墙会有局部黏结现象。为了让降料面过程顺利进行,避免出现炉墙渣皮大面积垮塌现象,在降料面之前要进行洗炉墙操作。洗炉墙主要是通过发展边缘煤气流冲刷炉墙,减少停炉后的扒炉工作量,改善炉缸状态、促进炉况顺行。

2.1 洗炉作业

洗炉操作是以通过控制合理的煤气流速,获得良好的渣铁流动性为原则。休风前的第3 d 开始洗炉作业(热洗),参考同类型高炉停炉的经验数据[1-4],确定洗炉的控制参数为:铁水温度(铁水物理热)不低于1 505 ℃、铁水中Si 的质量分数(铁水化学热)为0.6%~0.8%、炉渣二元(CaO/SiO2)碱度R2 为1.10,保证炉缸热量充沛。洗炉中密切注意风口、冷却壁情况。喷煤比控制在90~100 kg/t,适当少量辅料降低炉渣碱度。

2.2 预休风料加入操作

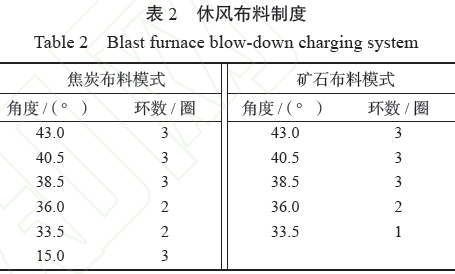

在降料面过程之前需要安装停炉操作必要的装置,以满足工艺条件进行休风操作。休风炉料加入情况:休风料按6 段加入,提前一个冶炼周期(休风前8 h)改全焦炭冶炼(喷煤比为0),焦炭负荷为2.5。2016-02-11T8:15 第1 段休风料(第44 批)入炉,矿石质量为81 t,炉料结构为90% 烧矿+6%巴西球矿+4% 生矿,每批配加锰矿1.5 t,白云石0.8t,硅石1.3 t。第2~4 段休风料从炉腹、炉腰、炉身下各配加焦炭20 t,炉渣二元碱度R2 为1.01,四元(CaO+MgO/SiO2+Al2O3) 碱度B2 为0.878。第5~6段休风料以净焦加入为主,集中加入焦炭40 t。休风采用的布料制度如表2 所示。

2.3 炉顶打水枪的安装

降料面过程炉内料层减少,炉顶高温煤气需通过打水冷却降温,打水装置安装和打水效果关系到整个降料面进程。2 月11 日利用高炉预休风对炉顶4 根悬臂测温进行改造使其带有雾化功能。安装前检查并试运行炉顶打水装置,进行雾化效果试验,确认打水管道畅通,确保安全可控。

2.4 氮气吹扫装置

降料面过程中炉内煤气骤增,必须通入一定量的氮气,以平衡炉内CO 的含量。炉体设置了12 个静压力孔通入氮气。加装炉身氮气供应装置,并配备流量表、控制阀门等。在降料面过程中,向炉内料面上吹入氮气,稀释炉内氧气和氢气的浓度,防止炉内出现爆震。为防止高温煤气流等从喷氮孔吹出或堵塞孔道,从送风开始就吹入氮气,直至降料面完成。12 个静压力孔的氮气的总流量控制在2 000 m3/h 以上[5-6]。

2.5 煤气取样

降料面进程通过炉顶煤气成分变化来判定,因此煤气取样点的设置要合理,煤气取样化验要及时准确。完善煤气取样装置,并确认取样线路畅通且不漏气,煤气取样管尽量减少拐点,加装反吹扫设施,各阀门要安全可靠。

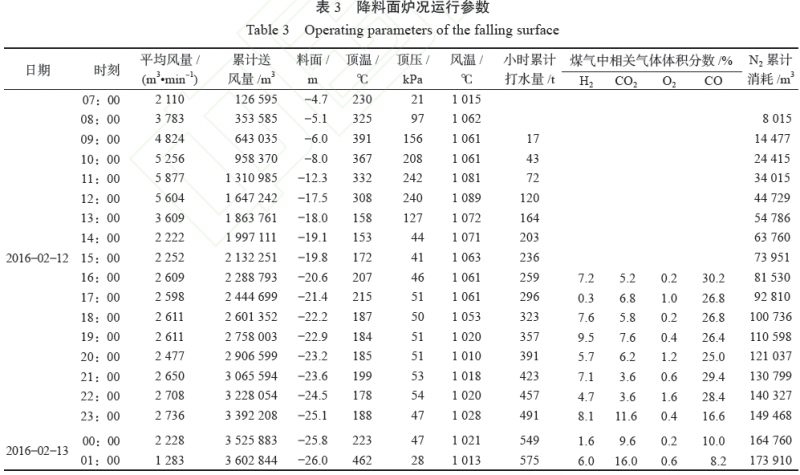

3 停炉操作

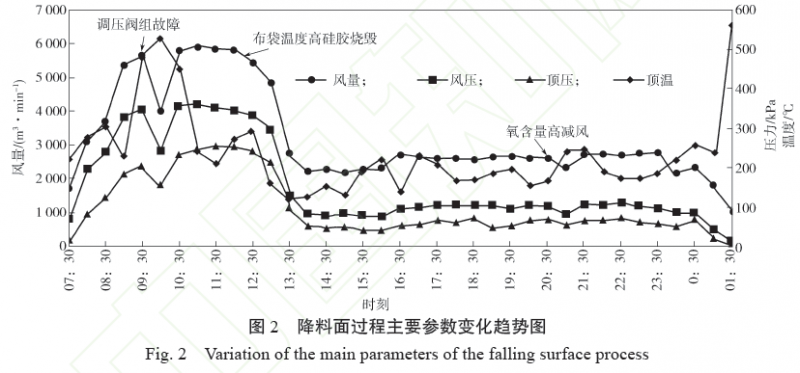

停炉操作主要是控制送风量和燃烧下降料面的过程。随着炉顶温度的上升,整个过程也是逐步降低风量的过程。此次降料面停炉的几个关键点如下:

1)2016-02-12T07:18 送风,送风后炉身静压力孔通入低压N2,流量为1 780 m3/h[5],同时炉顶齿轮箱通入N2 和冷却水,以强化设备冷却。

2)07:30 装入焦炭量共计40 t,分2 次称量装入。3)07:32 高炉煤气管网系统联通煤气操作,7:40 出现顶压异常波动(东南方向),炉顶温度选用其它3 个点为参考值。

4)07:56 炉顶温度达到335 ℃,炉内装入第1批20 t 焦炭。

5)09:40 煤气系统的调压阀组出现设备故障,导致炉顶压力大幅下降(其中C\D阀全开,无法动作,炉内减少风量至3 000 m3/min)。

6)09:53 故障排除,开始恢复风量,前期高炉采取高顶压大风量操作。由于布袋除尘系统的检测温度比高炉炉顶温度高出150 ℃,而高炉打水是根据炉顶温度控制的,从而造成布袋除尘系统实际温度较高(超过350 ℃),除尘箱体的密封硅胶大面积烧毁导致煤气泄漏。12:08 开始分次进行减风操作:12:08减风300 m3/min,13:08 减风500 m3/min,13:16 减风500 m3/min。14:00 布袋回收煤气的箱体仅存6 个可用,炉顶打水控制温度由350 ℃降至180 ℃。14:00—16:00 平均风量下降至2 000 m3/min。

7)23:53 观察送风风口情况: 3#、9# 风口出现“挂渣”现象。23:57 料面进入炉腹下部,出于安全考虑,喷煤冷风改用全氮气吹扫[5-7]。

8)2016-02-13T00:00 煤气中二氧化碳与一氧化碳含量达到平衡点[7],这表明间接还原结束,降料面工作接近尾声。

9)00:00 观察送风风口情况,发现26# 风口小套漏水。00:40 停止回收煤气[8-10]。00:53 打开炉顶放散阀,切断炉内煤气操作。01:43 关闭混风阀;打开4 个出铁口进行空喷操作,直至出铁口内无渣铁流出。01:50 煤气中O2 的体积分数大于0.5%,超过半数风口出现吹空现象,炉顶温度急剧飙升,说明热风直接吹到了炉顶。

10)01:53 高炉休风操作。调整顶压保持炉内正压,停炉操作结束。停炉过程中累计耗风量为3 602 844 m3。

降料面炉况运行具体参数见表3。

4 炉外出铁

降料面期间,炉前按照停炉要求组织出铁[3, 6],2016-02-12T07:18 送风, 送风后142 min(09:40)打开出铁口,11:40 出铁口正常出渣,出铁量为770 t,出铁耗时3 h。炉内渣铁流动性较好;13:36 第二次打开出铁口,出铁量300 t,出铁耗时5 h。炉内渣铁流动性较好;当料面降到风口中心线以上约1.5 m 时,出最后一炉铁,即19:46 第三次出铁,出渣铁55 t,至此,休风料中的理论渣铁量已出净。当料面降至高温区时,炉墙黏结物开始熔化并向下滴落,容易堵塞送风风口,此时操作人员应在保证安全的前提下勤观察风口状况。23:53 观察送风风口情况发现3#、9# 风口有挂渣现象,2016-02-13T01:00 所有风口有挂渣现象,这表明降料面已接近风口。2016-02-12T23:33 打开3# 出铁口,2016-02-13T00:21 打开1# 出铁口,00:41 打开2# 出铁口,00:54 打开4# 出铁口。4 个出铁口打开后,仅有少量渣流出,出铁口是空喷煤气状态,这标志着降料面操作已完成,具备了停炉操作的条件。

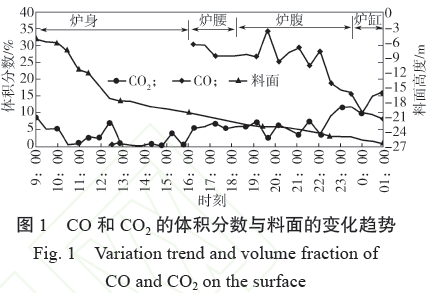

5 停炉过程及煤气成份变化

降料面全过程控制基本平稳,打水量根据煤气成份和料面情况适时调节。煤气中,当CO 体积分数开始降低,CO2 体积分数开始增加时,说明料面已进入炉腹[8];当N2 含量开始上升时,说明料面已进入风口区;当CO 和CO2 体积分数相等时[8-10],表明降料面操作已接近尾声。降料面过程中,CO 和CO2 的体积分数与料面的变化趋势如图1 所示;降料面过程中,主要参数变化趋势如图2 所示。

6 经验总结

此次降料面操作过程控制良好:停炉过程安全受控;降料面过程中炉况稳定,无任何崩滑料;H2、O2含量控制较好,无煤气爆震现象。整个过程从2016-02-12T07:18—13T01:50,历时18 h 32 min,比预定的20 h 减少了1 h 28 min,料面下降至26.6 m左右,基本达到原定的25.8 m 的要求。本次成功停炉检修可总结出如下主要经验:

1)停炉前炉况、炉温控制要稳定。煤气流分布合理:2016-02-11 预休风后,调整了矿石、焦炭布料档位,加大了发展边缘气流的力度,炉体热负荷、炉体温度逐步上升,同时中心保持充沛气流,促进了炉况的稳定。

2)根据炉墙的黏结情况进行洗炉操作,调整合适的洗炉参数。炉体热负荷、炉体温度呈上升趋势时,炉内应补足热损失避免炉温失常。

3)炉顶打水量要根据炉顶温度变化,严格控制打水量。一是打水枪雾化程度要好,可以充分降低顶温;二是炉顶温度尽量控制均匀,在煤气出口温度与炉顶温度相差较大时,以布袋除尘系统的温度为基准来控制炉顶打水。

4)关键步骤操作的时间节点和时机选择合理。停炉几个关键点是:加大保安气体的通入时间、煤气回收的时间、停炉出铁时间次数安排、改常压时间、切煤气时间、休风时间。本次停炉的关键节点条件确认和时机把握都很好,特别是降料面到达后期时,风量较少、顶压和风压差别很小的情况下,改为常压操作及切断煤气操作很成功。

5)煤气回收的时间要尽可能维持在16 h 以上。本次停炉,煤气回收时间较长,缩短了炉顶放散的时间(减少烟尘冒出),降低了煤气出口温度,减少了打水量。

6)确保设备可靠运行。在停炉前必须不断地调试使用停炉操作的设备、设施,确保停炉操作期间可靠运行,特别是探尺、保安气体通入设备、煤气取样和压力控制等阀门及设备。

7)停炉前冷却设备必须彻底查漏,以避免炉内泄露导致炉缸冻结事故。本次停炉前,炉体无漏水,确保了停炉安全。

8)停炉方案必须细化。本次停炉前,所有技术方案、作业方案、紧急情况下的预案完备,人员职责、工作内容和信息联络、管理责任体制清晰,整个停炉过程安全有序。

参考文献:

[1] 陈喜勇. 宣钢1#2 500 m3 高炉中修降料面实践[J]. 科技致富向导,2013(8):230.

CHEN Xiyong. In 1#2 500 m3 Blast Furnace BurdenReduction Practice[J]. Guide of Sci-Tech Magazine,2013(8):230.

[2] 张贺顺,马洪斌,任 健. 首钢高炉降料面停炉技术的定量化分析[J]. 鞍钢技术,2011(1):48-51.

ZHANG He s h u n ,MA Ho n g b i n ,REN J i a n .Quantification Analysis on Blowing Off by DroppingCharge Level Technology for BF of Shougang[J]. AngangTechnology,2011(1):48-51.

[3] 王天球,张龙来,陈永明,等. 宝钢1 号高炉停炉大修及开炉操作[J]. 炼铁, 2012,31(2):18-20.

WANG Tianqiu,ZHANG Longlai,CHEN Yongming,et al. Revamping and Restart of No.1 Blast FurnaceFurnace in Baosteel[J]. Ironmaking,2012,31(2):18-20.

[4] 徐 巍,李 祺,汪玉来,等. 天钢3 200 m3 高炉空料线停炉操作实践[J]. 天津冶金,2013( 增刊1):21-23,29.

XU Wei,LI Qi,WANG Yulai,et al. Stock LineLowering Practice for Shutdown of 3 200 m3 BF inTISCO[J]. Tianjin Metallurgy,2013(S1):21-23,29.

[5] 董国强,杨晓韬,徐艳丽,等. 唐钢3 号2 560 m3 高炉大修停炉实践[J]. 炼铁,2008,27(4):28-30.

DONG Guoqiang,YANG Xiaotao,XU Yanli,et al.Tangshan No.3 2 560 m3 Blast Furnace Shutdown[J].Ironmaking,2008,27(4):28-30.

[6] 田景长,姜 喆, 车玉满,等. 鞍钢2 580 m3 高炉大修停炉实践[J]. 鞍钢技术,2016(2):49-51.

TIAN Jingchang,JIANG Zhe,CHE Yuman,et al.Practice of Blowing-Out of 2 580 m3 BF for Overhaul inAnsteel[J]. Angang Technology,2016(2): 49-51.

[7] 赵长城,张 磊,金国一,等. 鞍钢新2 号高炉降料面停炉生产实践[J]. 鞍钢技术,2015(1):31-35.

ZHAO Changcheng,ZHANG Lei,JIN Guoyi,et al.Operation Practice on Shutdown of Dropping ChargeLevel in New No.2 Blast Furnace of Angang[J]. AngangTechnology,2015(1):31-35.

[8] 张 福. 本钢7 号高炉空料线停炉操作实践[J]. 本钢技术,2014(3): 6-10.

ZHANG Fu. Operation Practice of Blowing-Down withLowering Stockline on No.7 BF of BX STEEL[J].Bengang Technology,2014(3):6-10.

[9] 宋明明,栾吉益,冯增铭,等. 济钢3 号1 750 m3 高炉停炉降料面实践[J]. 炼铁,2011,30(4): 27-29.

SONG Mingming,LUAN Jiyi, FENG Zengming,et al. No. 3 Furnace of Jigang 1 750 m3 Blast FurnaceIronmaking Practice Falling Surface[J]. Ironmaking,2011,30(4): 27-29.

[10] 李世杰,杨占海,侯 健,等. 邯钢8 号高炉快速停炉降料面实践[J]. 炼铁,2012,31(4):48-50.

LI Shijie,YANG Zhanhai,HOU Jian,et al. No.8 BlastFurnace in Handan Iron and Steel Shutdown Fast FallingSurface Practice[J]. Ironmaking, 2012,31(4):48-50.