刘永军

(河钢集团宣钢公司二钢轧厂,河北宣化075100)

摘 要: 转炉冶炼中的氧是产生钢中夹杂物的根源,对钢的洁净度有着不利的影响。为了加强转炉氧含量的控制,提高产品的内在质量,通过对宣钢转炉冶炼特殊钢现场试验研究,分析了转炉氧含量的分布状态,研究了氧活度、氧电势、炉渣厚度等因素对氧含量的影响规律,并提出了降低转炉氧含量的措施。

关键词: 转炉; 氧活度;氧电势;炉渣厚度

0 引言

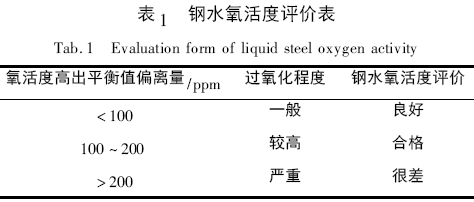

大型转炉过程精确控氧技术主要讨论的内容:建立钢水氧活度评价表,评价钢水过吹程度; 回归出终熔渣氧电势与熔渣氧活度的计算公式,建立终渣氧活度评价表,评价转炉冶炼终点炉渣是否做黏,以及炉渣带铁量的多少; 建立终渣渣层厚度评价表,评价吹炼终点枪位是否合适、调料是否过晚及批量是否太大等重要指标。通过对吹炼终点的钢水氧活度、终渣氧活度与渣层厚度进行定性定量的分析,最终建立吹炼终点评判模型。

1 工艺装备简介

宣钢150 t 转炉炼钢连铸工程内容包括: 8 套铁水罐倾翻装置、2 座150 t 转炉、2 座吹氩站、2 座KR铁水脱硫站、2 座LF 钢包精炼炉、1 座RH 真空精炼炉、2 台12 机12 流小方坯连铸机及配套水泵站、水处理、空压机等公辅设施。其副枪系统设备由武汉华枫传感器件有限责任公司总装。

2 基于副枪测定系统的大型转炉过程精确控氧技术方案

炼钢终点控制的标准: 磷、硫合格,碳温协调,终渣做黏。炼钢过程控制都是围绕着这一标准展开工作的。磷、硫合格这一标准不难实现,只要根据铁水成分配好炉渣碱度、化好过程渣即可实现。因此炼钢过程控制的核心目标就是碳温协调和终渣做黏。若要对一个事件进行定性、定量评价,首先需要找到一个测量工具对该事件进行测量; 然后对测量数据进行统计整理分析; 再根据统计结果确定优秀、合格、较差的标准,实现该事件的评价过程。

根据上述工作原理,若要对炼钢过程控制进行定性、定量评价,首先需要一个测量工具。宣钢150 t 转炉于2010 年11 月11 日投产,该系统采用了国内先进的副枪炼钢技术,可实现在不倒炉的情况下对炉内的熔体进行定碳、定氧、测温、取样操作。

由于TSO 探头定氧测定过程的连续性,可以提供从测量最低位置和提升过程中的连续测量结果,为评价吹炼终点的钢液和炉渣提供了有利的测量工具。钢水中的氧分为总氧和活度氧[1],目前可以有两种方法得到钢水中的氧活度值,一种是通过理论计算,得到经验公式; 另外一种方法是通过TSO 定氧探头测量钢水中的氧活度。当然通过定氧探头测量的更直观、更准确一些。

当把氧化物固体电解质置于不同氧分压之间,并连接金属电极时,在电解质的电极界面处将发生电极反应,并分别建立起不同的平衡电极电位[2],具体测定原理如图1 所示。

电极/PO2ref / /电解质/ / PO2steel /电极Mo /Cr + Cr2O3 / /ZrO2 - MgO / /[O]Fe /Fe

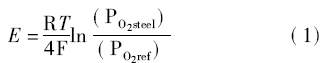

根据Nernst 定律得出电位差E 为:

式中,E———电极电势,V;R———气体常数,8.314 3 J /( k·mol);

T———绝对温度,K;

4———得失电子数;

F———法拉第常数,NA × 96 500 C;

PO2steel———钢水中的氧分压,kPa;

PO2ref———固体电解质中的氧分压,kPa。

通过测定钢水的温度及氧电势及固定的参比氧含量,得到氧活度。

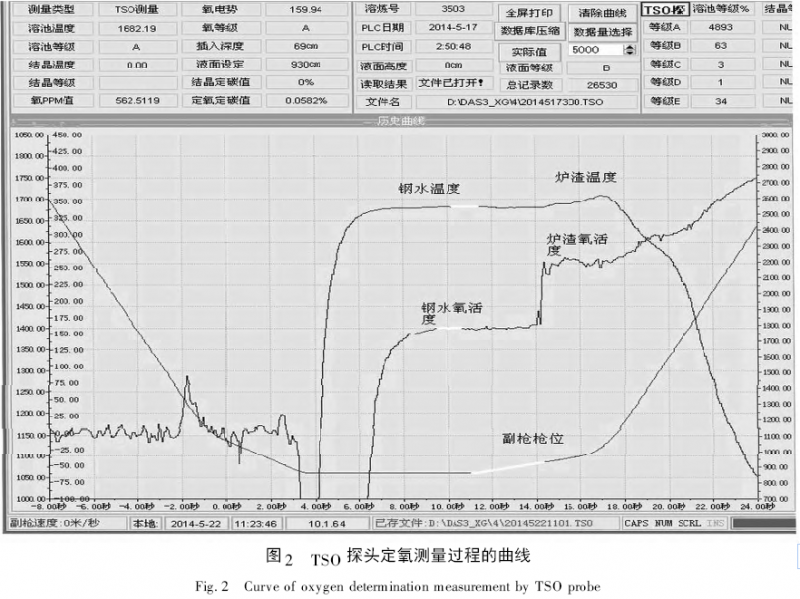

转炉炼钢过程中,吹炼结束氧枪提出转炉时,下副枪进行TSO 探头测定。测定曲线如图2 所示。

在本课题中,炼钢吹炼过程性评价主要考查以下3 个指标。

(1) 钢水氧活度水平: 指冶炼低碳钢时,实时钢水氧活度高于与终点碳相平衡的钢水氧活度的程度。

(2) 炉渣氧活度: 即吹炼结束后,即时的炉渣氧活度水平。

(3) 炉渣渣层厚度: 也就是在吹炼刚一结束,氧枪提起时的即时炉渣渣层厚度。

钢水氧活度水平一直以来被用作评价钢水洁净程度的重要指标,实际生产过程中还是决定炼钢工序成本的决定性因素。因此,降低转炉冶炼终点钢水中的氧活度就成为炼钢过程评价的首选指标。

一般情况下,转炉终点的碳氧积是一个常数,也就是说,转炉终点的氧含量乘以钢水中的碳含量即碳氧积,如果炉况不发生大的变化,该数值一般比较稳定[3]。可是在实际生产过程中由于临近冶炼终点的不恰当操作,特别是在冶炼低碳钢时,经常发生实时钢水氧活度高于与终点碳相平衡的钢水氧活度的情况。因此降低低碳钢冶炼终点的氧活度水平也是目前炼钢工作的核心任务之一。实际操作过程中一般通过冶炼终点实时测定的钢水氧活度值与取样进行化学分析的碳含量相平衡的钢水氧活度值进行比较后评判。与终点碳相平衡的钢水氧活度值计算公式如式( 2) 所示:

式中,T———温度,℃;

a0———氧活度,10 - 4%。

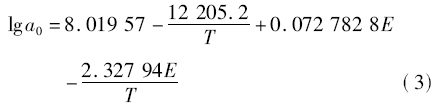

炉渣氧活度是评价转炉冶炼终点炉渣是否做黏的一项指标,同时也被间接用作评价炉渣带铁量的一个重要相关性指标。根据钢水氧活度公式,推导出的炉渣氧活度公式如式( 3) 所示:

式中,T———温度,K;

E———炉渣氧电势,mv。

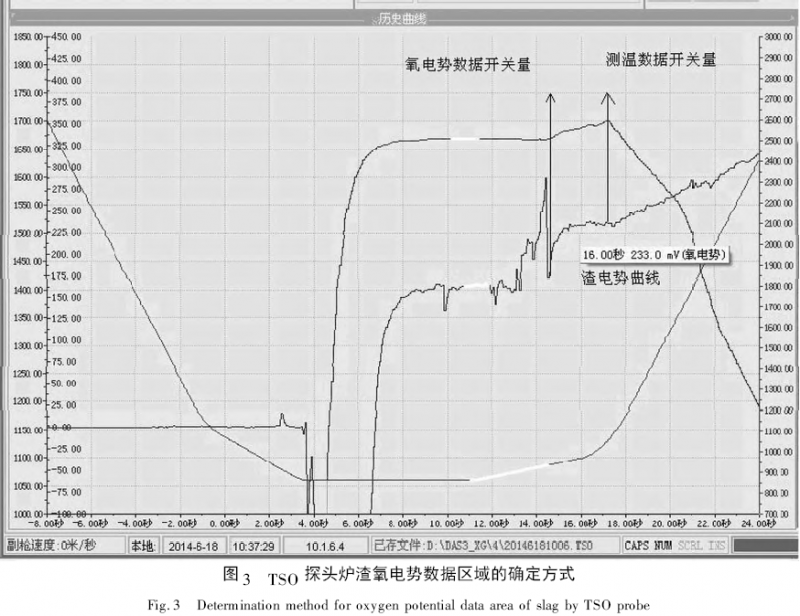

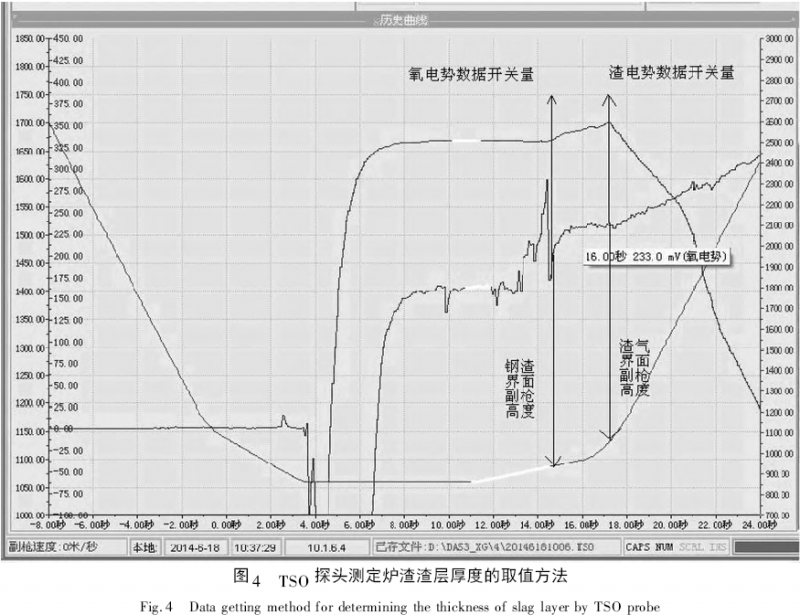

副枪TSO 氧电势测定曲线中,炉渣氧电势数据区域的确定非常关键。TSO 探头测量了钢水的温度、氧含量后,探头继续提升,在经过钢渣界面时氧电势数据会提供一个开关量,此时即是炉渣氧电势数据区域的起点; 同理,探头继续提升,在经过炉渣与空气界面时测温数据会提供一个开关量,对应到副枪氧电势测定曲线上就可确定此时为炉渣氧电势数据区域的终点,如图3 所示。

炉渣渣层厚度即在吹炼刚一结束,氧枪提起时的即时炉渣渣层厚度,可作为评价吹炼终点枪位是否合适、调料是否过晚及批量是否太大的重要指标[4]。根据测定的数据显示,有时吹炼结束时的即时炉渣渣层厚度可以达到3 m 以上。

转炉吹炼到终点,停止供氧操作,下副枪使用TSO 探头进行测温、取样、定氧、定碳操作。副枪从设定最低点上升到离开炉渣液面过程中可设定运行速度为20 cm /s,以保证测定数据的精确。TSO 探头测量了钢水的温度、氧含量后,探头继续提升,在经过钢渣界面时氧电势数据会提供一个开关量,对应到副枪枪位曲线上就可确定钢渣界面的绝对高度值; 同理,探头继续提升,在经过炉渣与空气界面时测温数据会提供一个开关量,对应到副枪枪位曲线上就可确定炉渣与空气界面的绝对高度值,两者之差即为炉渣渣层厚度值。取值方法如图4 所示。

3 炼钢过程具体分析

3. 1 低碳钢冶炼终点钢水氧活度超标炉次分析

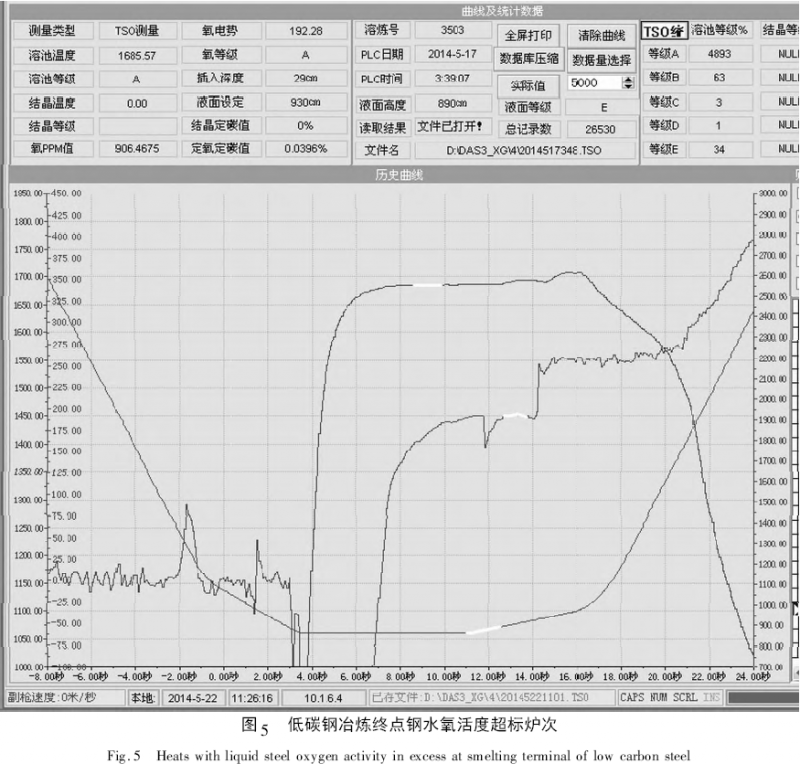

该炉次517348,终点定氧906.47 ppm,熔池温度1 685.57 ℃,如图5 所示。

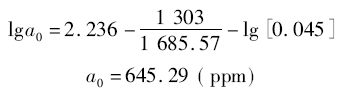

化验室光谱分析为[C]: 0.045%。由公式( 2)可求得与该终点碳平衡的活度氧值为:

氧活度高出平衡值偏离量为906.47 - 645.29= 261.18 ( ppm) ,属于严重过氧化的炉次。根据生产实践炉次所整理出的钢水氧活度评价表,如表1所示。

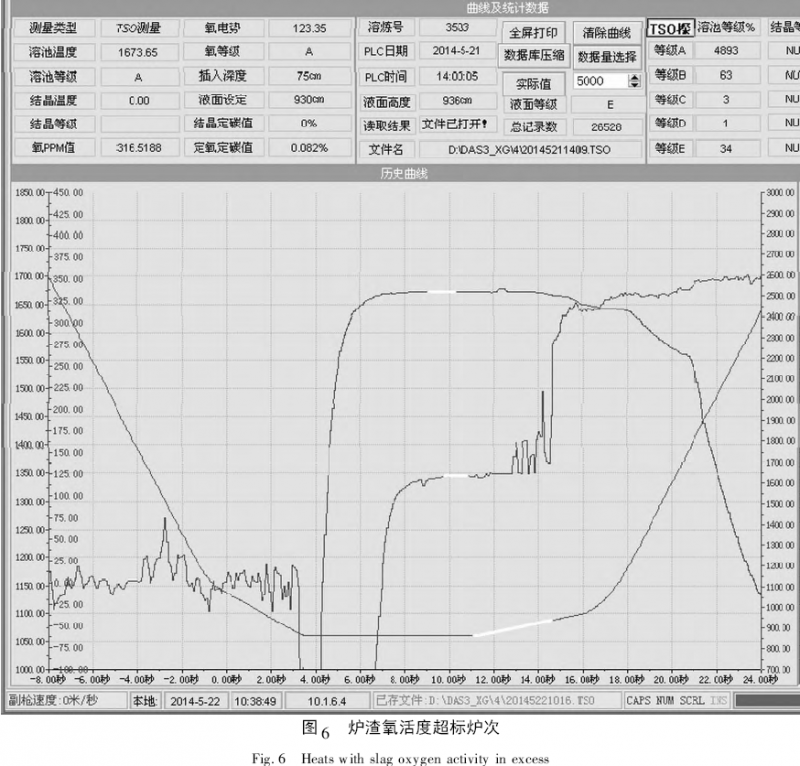

3. 2 冶炼终点炉渣氧活度超标炉次分析

该炉次5211409,终点定氧316.52 ppm,熔池温度1 924 K。可是熔渣E 值为312 mV,如图6 所示,由公式( 3) 可求得熔渣的氧活度为:

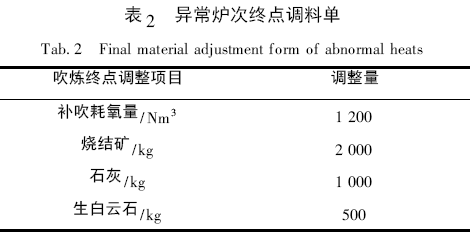

该炉次属于特殊异常炉次,考察后确定: 该炉次TSO 测定时[C]= 0. 40%,温度1 650 ℃,为保证终点碳温协调调料单如表2 所示。

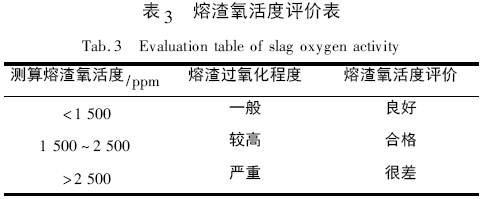

由于终点加入大量冷却剂烧结矿,因此造成终点熔渣中氧活度异常活跃。根据生产实践炉次,统计整理出的熔渣氧活度评价表,如表3 所示。

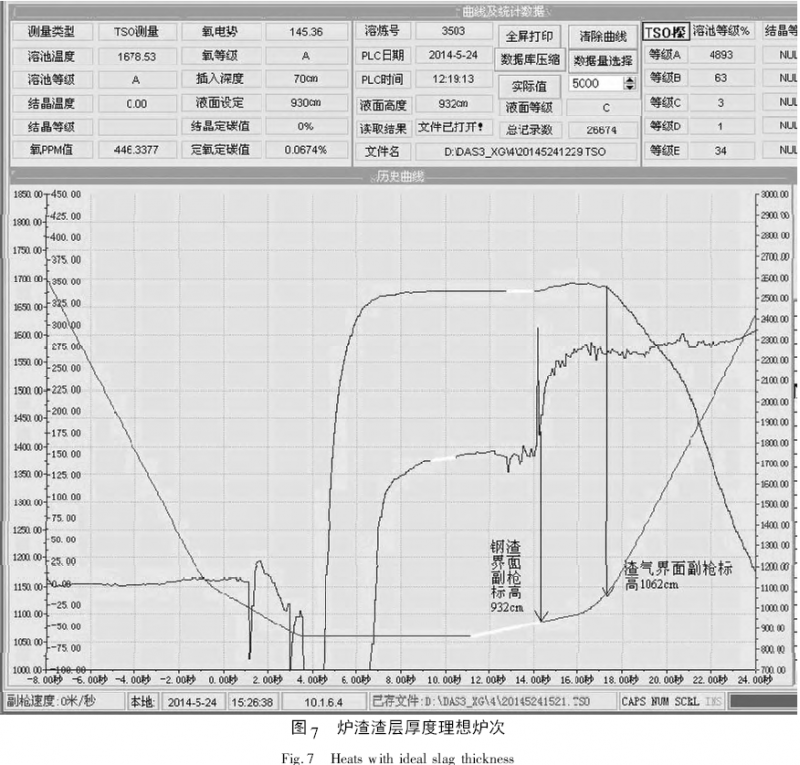

3. 3 炉渣渣层厚度理想炉次分析

炉次5241229,冶炼过程控制一次命中,终点不用进行温度调整,一枪拉下来后[C]= 0.067%、温度1 678.5 ℃,按上述转炉在线测量炉渣厚度的原理进行测量后得出1.3 m 熔渣厚度,如图7 所示。

结论:该炉次吹炼过程控制良好。

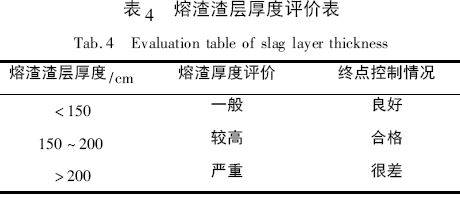

根据生产实践炉次,统计整理出的熔渣渣层厚度评价如表4 所示。

4 结论

大型转炉氧控技术投入运行以来,转炉吹炼过程控制得到了明显改善,转炉吹炼终点氧位下降明显。普碳钢终点氧位较该技术应用前降低了约70 ppm。

大型转炉精确氧控技术,通过对钢水氧活度、炉渣氧活度以及渣层厚度的计算,结合生产实践统计整理出评价表,建立了转炉吹炼过程控制的评价体系。本项目提供的创新技术解决了转炉炼钢过程控制的量化评价问题,并为量化评价提供了测量方法、指标和评价标准,在炼钢行业操作中具有示范意义。本项目工艺操作简单、合理、更准确,也更直观。项目中的技术方法为首次提出,对于应用副枪炼钢的大型转炉钢厂具有一定的推广价值。

参考文献

[1]蔡开科. 转炉- 精炼- 连铸过程钢中氧的控制[J]. 钢铁,2004,( 8) : 49 ~ 57.

[2]谢光远,陈潜,高玉. 钢水定氧半电池电极粉的预处理工艺研究[J]. 武汉科技大学学报,2012,( 1) : 5 ~ 7.

[3]段喜海,孙福振,梁新维. 承钢120 t 半钢炼钢转炉底吹工艺优化[J]. 河北冶金,2015,( 10) : 41 ~ 43.

[4]刘曙光,杨晓江,张大勇. 转炉炼钢喷溅原因及预防措施[J]. 河北冶金,2012,( 9) : 56 ~ 59.