潘亚宁1,段冲1,孙章1,2

( 1. 华北理工大学化学工程学院,河北唐山063009;2. 河北省煤化工工程技术研究中心,河北唐山063009)

摘要: 将1%转炉钢渣配入吕家坨焦煤中制备焦炭,采用自制的粒焦反应性装置研究了900 ~ 1 200 ℃下所得焦炭的溶损反应过程。结果表明,在碳素溶损率< 30% 时,焦炭的溶损速率基本保持恒定; 而在碳素溶损率> 30%时,溶损速率则逐渐减小。钢渣的配入增加了焦炭的溶损反应速率,而且溶损温度越高,焦炭溶损速率增幅越大。用随机孔模型描述了焦炭的溶损反应动力学过程,求得焦炭和添加1% 钢渣后焦炭的溶损反应的表观活化能分别为133. 76 kJ /mol 和121. 51 kJ /mol。

关键词: 钢渣;焦炭;配煤;溶损反应;动力学;影响

0 引言

高反应性焦炭是本世纪初日本学者提出的炼铁新技术之一,用高反应性焦炭来降低高炉热储备区的温度,能够提高高炉的还原效率,降低焦比、煤比,减少CO2排放量。新日铁首先采用富钙煤[1],再用CaCO3、CaCl2、CaO、Fe 粉、Fe2O3、Fe( NO3)3等添加剂配煤制备高反应性焦炭,并用于炼铁实践。这些研究着重于钙基和铁基添加剂配煤后对焦炭的冷、热性能的影响以及碳素溶损反应后焦炭结构强度的变化,而涉及添加剂的配入对于焦炭溶损反应动力学的影响则较少研究。而且这些催化剂是钙基和铁基化合物,配煤会增加炼焦成本,在现行钢铁产能过剩的条件下不利于高反应性焦炭的生产和使用。

转炉钢渣是炼钢过程中产生的固体废弃物[2],含有大量的钙、铁等化合物,这些钙、铁化合物对于焦炭的溶损反应该具有催化活性,开发钢渣配煤生产高反应性焦炭技术,既有利于开拓工业废渣利用的新途径,又利于低成本的高反应性焦炭配煤炼焦技术的开发。本课题组系统地研究了钢渣的配入对焦炭的灰分、硫分、冷热强度、热态性能及微观结构的影响[3 - 5],确定了钢渣配煤制备高反应性焦炭的工艺参数,需要进一步研究钢渣配入对焦炭溶损行为的影响。

本文以转炉钢渣为添加剂,研究钢渣的配入对焦炭的反应性和溶损速率的影响,并结合随机孔模型建立了不同温度( 900 ~ 1 200 ℃) 的等温动力学模型,分析高反应性焦炭的溶损行为,为钢渣配煤制备高反应性焦炭提供实验基础和理论依据。

1 实验

1. 1 实验材料与试剂

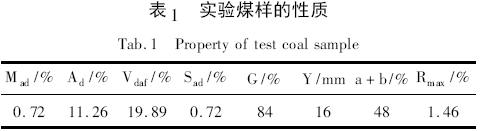

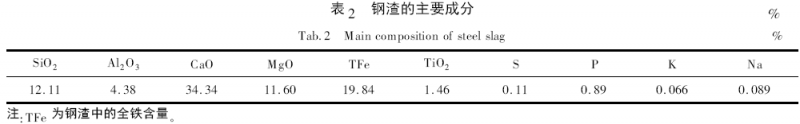

实验选用优质的吕家坨焦煤作为基础煤样炼制基础焦炭,煤样的工业分析、黏结性指标和煤岩分析等煤质分析参数如表1 所示。钢渣( Steel Slag,SS)来自唐钢的转炉钢渣,主要元素组成见表2。实验气体采用高纯N2( 纯度为99. 99%) 和CO2( 纯度为99. 9%) 。

1. 2 实验设备与分析仪器

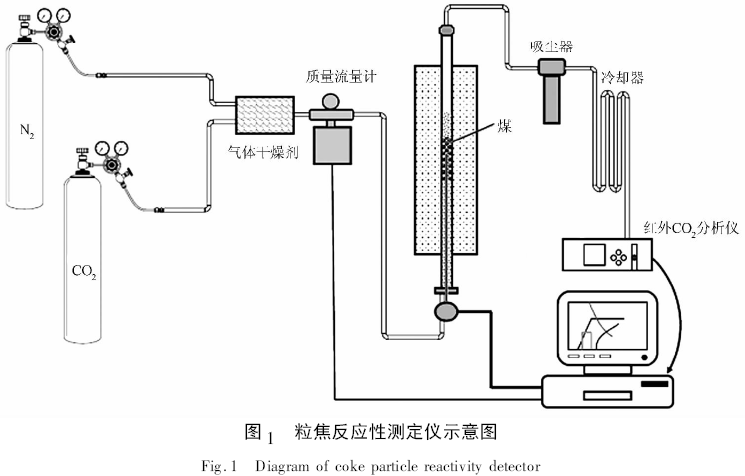

粒焦溶损反应装置为自行设计的粒焦反应性测定仪,装置示意图如图1所示。仪器的具体结构见资料[6],主要由气体流量控制系统、温度控制系统、尾气分析系统等部分组成。该系统通过实时记录尾气中CO2含量,分析焦炭的溶损反应动力学过程。

1. 3 实验方法

1. 3. 1 炼焦实验

将吕家坨焦煤和钢渣全部粉碎,粒度要求: 煤样< 2 mm,钢渣< 0. 1 mm,钢渣( SS) 按1% ( 质量分数) 的比例均匀配入炼焦煤中,取600 g 装入坩埚,上部施以1. 5 kPa 左右的压力,放入马弗炉中隔绝空气干馏。升温速度开始为5 ℃ /min,当炉膛温度到400 ℃,升温速度改为3 ℃ /min,温度达到950 ℃时保持恒温50 min 后切断电源,自然冷却至室温,所得为空白的基础焦炭和添加钢渣的焦炭分别表示为BC( Base coke) 、BC + 1%SS。

1. 3. 2 溶损实验

将焦炭粉碎至粒度3 ~ 6 mm,在180 ℃鼓风干燥箱放置2 h,选取均匀饱满的焦样( 20 ± 0. 01) g,装入刚玉反应管内,以20 ℃ /min 升温至400 ℃,通入N2保护继续升温至反应温度( 900 ~ 1 200 ℃) ,恒温10 min 后通入CO2气体,流量为500 mL /min,反应时间为1 h,反应结束后通入N2冷却至室温。

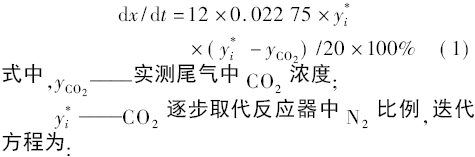

通过实时记录尾气中CO2含量变化,分析焦炭的溶损反应动力学过程。反应后焦炭的失重率即为碳素转化率( x) ,溶损速率( dx /dt) 可以通过尾气中实时CO2浓度经过数学转化后求得。

1. 3. 3 溶损速率分析方法

通过焦炭溶损反应尾气中实时CO2浓度,经过数学转化后求得焦炭溶损反应速率的方法,在文献[6,7]中详细论述,具体公式为:

2 结果与讨论

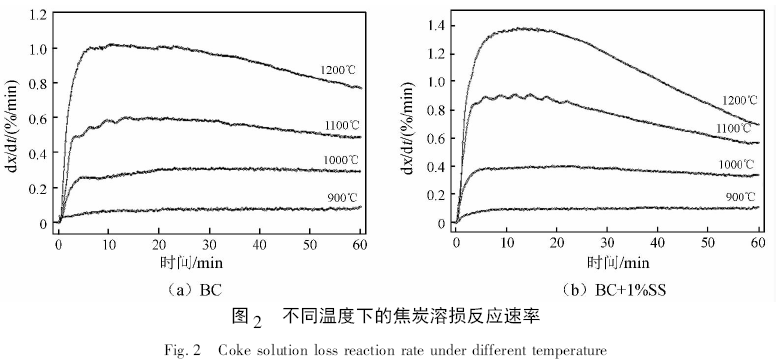

2. 1 溶损反应速率

空白基础焦炭( BC) 和添加1% 钢渣的焦炭( BC + 1% SS) 在不同温度下溶损反应所测得的反应速率曲线如图2 所示。从图2 中可以看出,随着溶损反应温度的升高,焦炭的溶损速率逐渐增大,而且温度越高,溶损速率的增加幅度越大,碳素溶损率也越大( 如表3 所示) 。因为温度的升高不仅能够增大焦炭中碳素与CO2的化学反应速率,而且CO2和CO 的扩散速率也相应的加快,从而共同提高焦炭溶损反应的表观反应速率。

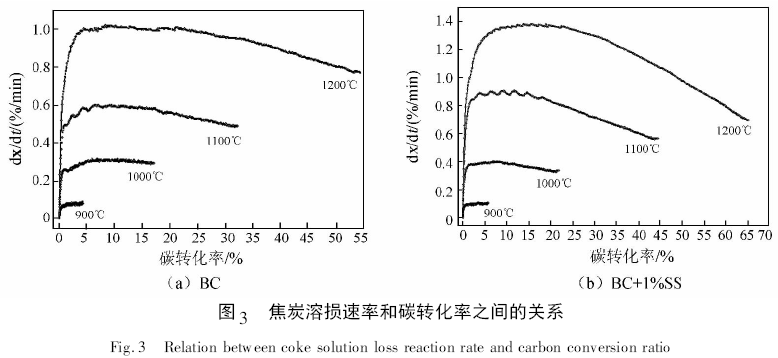

从反应速率随时间的变化趋势看,低温反应( 900℃和1 000 ℃) 时,焦炭的溶损速率在前期( < 5min) 迅速增大,然后趋于稳定保持不变,而高温反应( 1 100 ℃和1 200 ℃) 时,焦炭的溶损速率前期逐渐增大趋于稳定一段时间,然后逐渐减小。分析认为,这主要是低温反应速率慢,碳素溶损量较小,焦炭相对较过量,反应速率基本恒定; 而高温下反应速率快,碳素的损失量也较大,剩余焦炭量逐渐减小,导致溶损反应速率也逐渐减小。图3 所示为焦炭的溶损反应速率与碳素溶损率之间的关系。

从图3 中可以看出,在碳素溶损率小于30%时,焦炭的溶损反应速率逐渐增大,之后基本保持不变,而在碳素溶损率大于30% 时,焦炭的溶损反应速率则随碳素的损失逐渐减小。因为碳素损失量较小时,碳素的溶损只增大了焦炭气孔的孔径,焦炭颗粒的外观形状变化不大,而焦炭的有效反应面积增大,并且碳素相对过量,所以溶损反应速率基本恒定不变。而碳素损失量较大时,大量的碳素溶损致使气孔壁消失,气孔相互重叠和坍塌,焦炭的比表面积减小,炭核体积也缩小,焦炭的有效反应面积相应缩小,所以溶损反应速率逐渐减小。

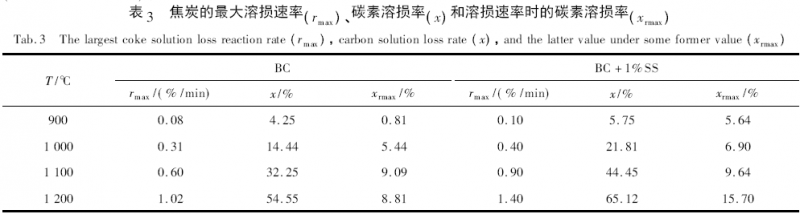

不同溶损温度下两种焦炭的最大溶损速率( rmax) 、碳素溶损率( x) 和最大溶损速率时的碳素溶损率( xrmax) 列于表3。从表3 中可以看出, 900 ℃时焦炭溶损反应速率较慢,钢渣提高rmax的幅度较小( 仅为0. 02% /min) ; 而1 200 ℃焦炭的溶损反应速率较快,钢渣提高rmax的幅度也较大( 0. 38% /min) ,相应的钢渣提高焦炭的碳素溶损率( x,反应性) 的幅度也随着温度的升高逐渐增大,从900 ℃的x =1. 0%提高到1 200 ℃时的x = 10. 57%。这些结果表明,钢渣的添加加快了焦炭的溶损速率,提高了焦炭的反应性,主要是因为钢渣中富含钙、铁等金属化合物,这些金属化合物对于溶损反应( C + CO2 =2CO) 具有催化活性[8],促进了碳素的溶损,提高了溶损速率,从而增大焦炭的反应性。

2. 2 溶损反应动力学模型

对于焦炭溶损反应的动力学,前人已经进行了广泛研究,提出了多种动力学模型,主要有均相反应模型、缩核模型和随机孔模型等。均相模型和缩核模型没有考虑反应过程中焦炭孔结构的变化对反应进程的影响,用于煤焦气化动力学的模拟时存在一定的局限性,而随机孔模型考虑了焦炭中孔的随机分布,并假设反应速率与总的表面积成正比,引入孔结构的参数( Ψ) ,较完全地体现煤焦高温气化反应的特征[9 - 11]。

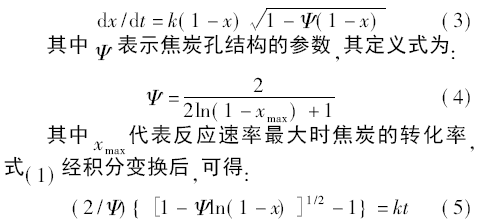

随机孔模型反应速率表达式为:

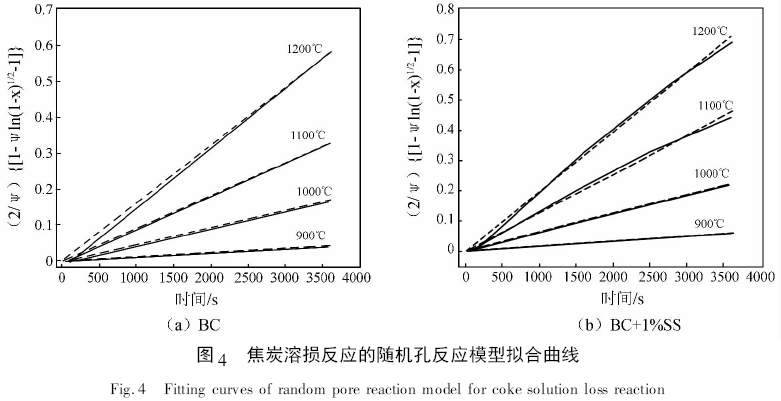

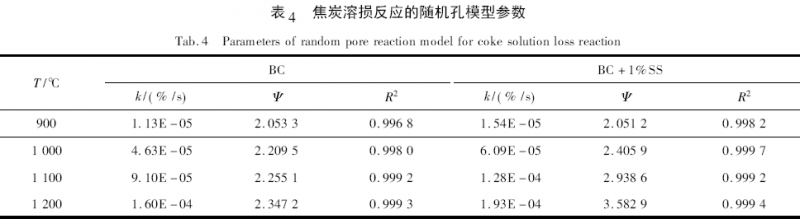

运用随机孔模型模拟两种焦炭在不同温度下的等温溶损反应动力学拟合曲线如图4 所示,所得的随机孔模型参数列于表4。

从表4 中可以看出,随机孔模型的拟合曲线比较接近实验曲线,拟合后的相关系数( R2 ) 均大于0. 99,随着溶损温度的升高,相关系数逐渐增大,而且Ψ 逐渐增大,说明溶损温度越高,溶损反应对煤焦孔结构影响越大,所以随机孔模型能够较全面地体现煤焦高温溶损反应的动力学特征。

随机孔模型所得的反应速率常数( k) 随着溶损反应温度的升高逐渐增大,这符合Arrhenius 定律。

同时,钢渣的添加提高了反应速率常数,促进了碳素的溶损,增大焦炭的反应性,说明钢渣对焦炭的溶损反应具有催化活性。

2. 3 活化能

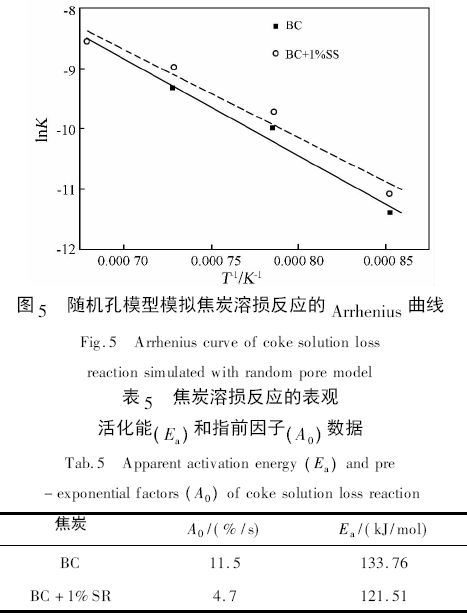

根据Arrhenius 方程( 6) ,把lnk 和1 /T 进行线性拟合可以求解表观活化能( Ea) 和指前因子( A0) 。

k = A0exp( - Ea /RT) ( 6)

随机孔模型模拟两种焦炭溶损反应的Arrhenius曲线如图5 所示,所得的Ea和A0列于表5。

由表5 可知,BC 和BC + 1%SS 两种焦炭在900~ 1 200 ℃范围内的表观活化能范围分别为133. 76kJ /mol 和121. 51 kJ /mol,符合文献报道的焦炭溶损反应的活化能反应在120 ~ 140 kJ /mol 范围[11 - 13];而且1%钢渣添加后降低了焦炭表观活化能12. 25kJ /mol,说明钢渣可以催化焦炭的溶损反应,增大反应速率,提高焦炭的反应性,这是因为钢渣中的钙、铁化合物对焦炭溶损反应的催化作用[8],所以钢渣是一种合适的提高焦炭反应性的添加剂。

3 结论

( 1) 在碳素溶损率< 30% 时,焦炭的溶损反应速率随着反应的进行基本恒定; 在碳素溶损率>30%时,溶损速率则逐渐减小。

( 2) 钢渣的添加提高了焦炭的溶损速率,增大了焦炭的反应性。900 ℃时,钢渣提高焦炭最大溶损反应速率的幅度较小( 仅为0. 02 % /min) ,而1 200 ℃时提高的幅度较大( 0. 38 % /min) 。900 ℃焦炭反应性提高幅度为1. 50%,1 200 ℃时提高幅度则为10. 57%。

( 3) 利用随机孔模型求解BC 和BC + 1%SS 焦炭溶损反应的表观活化能分别为133. 76 kJ /mol 和121. 51 kJ /mol,添加1% 钢渣后降低了焦炭溶损反应的表观活化能12. 51 kJ /mol。因此,钢渣是一种合适、廉价的增加焦炭反应性的添加剂。

参考文献

[1]NOMUR A S,AYUKAWA H,KITAGUCHI H,et al. Improvement in Blast Furnace Reaction Efficiency through the Use of Highly Reactive Calcium Rich Coke[J]. ISIJ International,2005,45( 3) : 316 ~ 324.

[2]YI H,XU G,CHENG H,et al. An Overview of Utilization of Steel Slag[J]. Procedia Environmental Sciences,2012,16 ( 0 ) :791 ~ 801.

[3]李鹏,孙章,崔文权,等. 钢渣对焦炭热性能的影响[J]. 煤炭转化,2014,37( 2) : 47 ~ 56.

[4]孙章,李鹏,刘朋飞,等. 焦煤中配入钢渣对焦炭热性能的影响[J]. 燃料与化工,2014,( 6) : 1 ~ 4.

[5]SUN Z,LI P,GUO R,et al. Preparation of high strength and highly reactive coke by the addition of steel slag[J]. Coke and Chemistry,2014,57( 10) : 391 ~ 397.

[6]孙章,郭瑞,刘朋飞,等. 焦炭动态反应性测定仪[A]. 2014 年第七届中国金属学会青年学术年会[C]. 北京: 中国金属学会,2014. 163 ~ 167.

[7]孙章,郭瑞,刘朋飞,等. 粒焦动态反应性与块焦反应性关系的研究[J]. 煤炭转化,2015,38( 3) : 70 ~ 73.

[8]CHEN S G,YANG R T. Unified mechanism of alkali and alkaline earth catalyzed gasification reactions of carbon by CO2 and H2O[J].Energy & Fuels,1997,11( 2) : 421 ~ 427.

[9]邵久刚,张建良,王广伟,等. 随机孔模型应用于煤焦燃烧的动力学研究[J]. 过程工程学报,2014,14( 1) : 108 ~ 113.

[10]李伟伟,李克忠,康守国,等. 煤催化气化中非均相反应动力学的研究[J]. 燃料化学学报,2014,42( 3) : 290 ~ 296.

[11]JEONG H J,PARK S S,HWANG J. Co - gasification of coal -biomass blended char with CO2 at temperatures of 900 ~ 1 100 ℃[J].Fuel,2014,116( 0) : 465 ~ 470.

[12]EVERSON R C,NEOMAGUS H W,KASAINI H,et al. Reactionkinetics of pulverized coal - chars derived from inertinite - rich coal discards: gasification with carbon dioxide and steam[J]. Fuel,2006,85( 7) : 1076 ~ 1082.

[13]REN L,YANG J,GAO F,et al. Laboratory Study on Gasification Reactivity of Coals and Petcokes in CO2 /Steam at High Temperatures[J]. Energy & Fuels,2013,27( 9) : 5054 ~ 5068.