李鲜明,匡洪锋

(宝钢集团广东韶关钢铁有限公司,广东韶关512123)

摘要:韶钢7 号高炉( 2500m3 ) 在生产近8 a 以后,炉体出现了炉缸侧壁温度升高、铜冷却板烧损、炉体涨高及炉皮开裂、冷却壁管头拉裂和烧损等现象,通过采取了优化操业、控制入炉有害元素、加强冷却设备管理、加强高炉炉缸维护等措施,改善了炉体状况,为高炉后期的安全、稳定生产提供保障.

关键词:高炉本体; 风口小套; 冷却壁

宝钢集团广东韶关钢铁有限公司( 以下简称"韶钢" ) 7 号高炉( 2 500 m3 ) 于2005 年8 月18 日投产,设计炉龄为15 a。现高炉进入炉役后期初级阶段。由于设备老化、冷却壁破损、炉况顺行周期等诸多因素,给高炉炉况顺行和长寿带来不利影响。针对这种情况,7号高炉采取了一系列应对措施,积极探索炉役后期高炉本体维护的操作制度,为高炉后期的安全、稳定生产提供保障。

1 高炉本体各部位出现的问题

1. 1 炉缸侧壁温度升高

韶钢7 号高炉炉缸自动化诊断监控与报警系统统计显示,自2010 年7 月份6 扇区侧壁温度首次报警( 400 ℃) 以来,炉缸侧壁温度( 各扇区7、8 层温度) 异常升高频率加快,并且每次异常升高的温度都不断创新高.

通过数据记录值按照傅立叶公式计算并结合生产实际现象分析,该高炉圆周方向大部分陶瓷杯从2012 年9 月份开始逐步出现脱落,铁水开始直接接触炭砖. 其主要表现为: 陶瓷杯壁体在脱落时,侧壁炭砖内热电偶温度出现大面积短时间大幅度上升,同时炉缸水温差和热流强度相应升高.

1. 2 铜冷却板烧损严重

该高炉炉身下部铜冷却壁与铸铁冷却壁之间的3 层铜冷却板出现大面积漏水现象. 该类铜冷却板采取围绕高炉本体圆周48 块分冷、热面冷却形式,其高度仅为80 mm. 3 层铜冷却板累计冷、热面箱体均为144 块. 截止目前为止,热面漏水已达124 块,占比86. 1%,冷面漏水已达74 块,占比48. 6%.

1. 3 炉体涨高及炉皮开裂现象

由于高炉耐材膨胀,造成炉体长高,2007 年6月开始出现明显长高,到目前为止,东面长高95mm,南面长高100 mm,西面长高105 mm,北面长高95 mm,存在一定的倾斜现象. 2008 年12 月发现1号铁口方向炉皮纵向开裂1. 5m,宽度2 ~ 3 m.

1. 4 炉身冷却壁出现管头拉裂和烧损现象

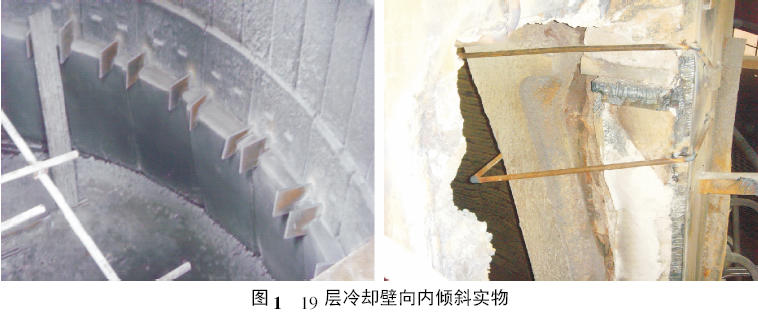

7 号高炉随着生产年限的延长和高炉炉体长高等原因,本体炉身冷却壁出现了管头拉裂和烧损等现象. 截至目前,炉身冷却壁共出现22 块漏水. 尤其是位于炉身上部的19 层冷却壁,整体向内倾斜,2012 年,发现19 层27 号冷却壁脱落. 图1 为2012 年中修期间所拍实物图片.

2 采取控制措施

2. 1 优化操业,维持高炉顺行

1) 加强精料工作

精料是高炉稳定顺行的基础,也是实现高炉长寿的基本条件. 焦炭质量不仅影响高炉上部透气性和炉况的稳定,而且影响下部死料柱的透液性、炉前出渣铁作业以及炉缸长寿. 对于大型高炉高煤比操作,保证焦炭的质量及质量的稳定性尤为重要. 随着钢铁市场经济效益的急转直下,2012 年以来,7号高炉原、燃料质量整体且呈下降趋势,焦炭灰分上升,粒度偏小,DI、CSR、CRI 指标变差,烧结矿全铁含量降低,FeO 含量增加,入炉渣比上升. 原、燃料质量下降,带来了透气性恶化、炉况不稳、崩滑料增加等诸多问题.

为了减少原、燃料劣化带来的不利影响,主要采取了几方面的措施: a) 要求烧结矿有足够的强度和良好的还原性,焦炭尽可能的稳定冷热强度( 反应后强度CSR > 63!) 、较低的反应性( CRI < 26%) 和较大的粒度; b) 通过优化炉料结构,采用高品位烧结矿配加少量球团矿和块矿的炉料结构,尽量不用副原料,以控制较低的渣比; c) 通过加强筛网管理、控制切出量、提高筛分效果,控制入炉矿的含粉率,改善料柱的透气性,为7 号高炉稳产高产打下基础.2) 通过上、下部调剂,寻求合理的煤气流分布高炉顺行是高炉本体维护中的一个关键性因素. 而在高炉操作中,控制合理的煤气流分布是实现高炉稳定顺行的基础.

首先,通过历史数据找出最适合7 号高炉的关键性控制参数,如: 高炉实际风速250m/s,高炉现阶段产量5 600 ~ 5 800t /d 等等,选择固定好下部控制参数. 在稳定好下部调剂的基础上合理调整上部料制. 通过调整布料挡位,以获得合理的煤气流分布.布料挡位作为煤气流分布上部调剂手段,与下部初始煤气流分布相适应,确保热负荷稳定,煤气利用率提高,炉况稳定顺行.

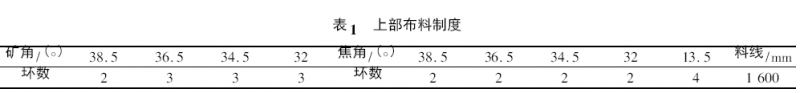

目前进风面积为0. 3394 m2,上部布料制度见表1.

2. 2 严格控制入炉有害元素

高炉内富集的锌蒸汽可渗入炉墙,一方面与炉衬材料结合形成低熔点化合物,软化和疏松炉衬,使炉衬侵蚀速度加快,另一方面锌在炉衬砌缝和孔隙中沉积、氧化、体积膨胀,使炉衬受到破坏. 7 号高炉自开炉以来由于某些客观原因导致入炉锌负荷一直处于偏高状况. 其主要危害体现在以下几个方面: 一是对风口组合砖的侵蚀,造成风口二套变形. 7 号高炉被迫每年定期更换变形的中套20 ~ 30 个,同时大套部分也变形,造成每次更换风口难度加大,每次休风时间约延长1 h; 二是造成炉衬的膨胀作用,使炉皮变形甚至开裂; 三是由于锌及铅、碱金属的叠加因素影响,造成炭砖环缝、变形,加快了炭砖的侵蚀速度; 四是炉体的涨高可能导致冷却壁烧损. 主要原因是炉体涨高后因剪力及热应力的作用,导致水管在炉皮处剪断,从而导致冷却设备烧损.

自2012 年以来,韶钢高度重视并严格控制有害元素入炉,使高炉入炉Zn 负荷降至0. 6 kg /t 铁水平.

2. 3 加强冷却设备管理

高炉炉身冷却壁漏水不仅对高炉顺行产生一定的影响,同时也对其他冷却设备造成一定的影响. 减少和杜绝高炉冷却设备在日常生产过程中漏水现象同样也是高炉本体维护重要手段之一.

7 号高炉虽然铜冷却板出现了大量的烧损现象,但其他冷却壁尚处于开始烧损的初始阶段. 对于铜冷却板烧损的处理,主要采取对烧损箱体进行灌浆、封堵,好的箱体维持原有的冷却. 同时,制定出增加更换微型冷却器等相关后期操作手段.

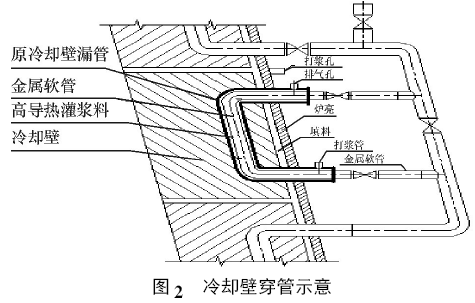

冷却壁烧损的处理主要采取穿管的处理方式,既能维持一定的烧损管体区域的冷却强度又能杜绝漏水入炉. 其主要方法是将漏水的冷却壁进出水管断开,并以管道和阀门连接其下层出水管与上层进水管,同时选择外径尺寸和长度合适的金属软管,将特制的金属软管传入漏管内,以金属软管代替原內铸管对冷却壁冷却,管道连接后,在两管间灌高导热性耐热浆料,并向金属软管内通入蒸汽使浆料与管壁尽快结合牢固,最后对管道试压检漏和焊接灌浆孔. 具体操作方法见图2.

2. 4 高炉炉缸维护

7 号高炉炉缸采取“陶瓷杯+ 全碳砖炉底”结构形式,在生产到一定周期后陶瓷杯会大面积脱落,不同部位突发性的局部温度升高将现多发状态,尤其是在出铁口标高以下( 象脚) 区域. 高炉炉缸内衬逐步被侵蚀是必然的,并且是不可逆的. 但这种侵蚀采取一些措施后可以得到一定的缓解,以确保达到设计炉龄年限. 自7 号高炉侧壁温度异常升高以来,采取了如下措施.

1) 加强铁口维护,保证打泥量和铁口深度,确保铁口深度在3 200 mm 以上.

2) 针对由于热胀冷缩使炉缸砖衬与炉壳间出现气隙的问题,采取炉缸及铁口区压浆措施来消除气隙,抑制了铁口区域冒煤气的现象、提高了炉缸的有效传热效率.

3) 破损的冷却器向炉内漏水,将严重地影响炉衬寿命. 为防止向炉内漏水,7号高炉通过加强对炉顶煤气成分中H 含量、冷却壁纯水补水曲线、风口中套、小套给排水差流量的监视,以及定期组织管工查水等方法,来综合判断冷却设备是否破损. 一旦发现破损,立即进行处理.

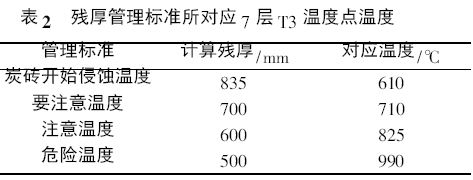

4) 建立炉缸专项维护机制,采取高炉残厚模式管理. 根据国内大型高炉炉缸损坏统计资料,炉缸侧壁侵蚀较严重的区域大多是在铁口水平线以下约1. 5 m 范围. 因此,取7 号高炉第七层( 铁口标高下方1. 6 m) 的FK 系统历史温度值推算出炉缸侧壁残厚为700、600、500 mm 对应的温度值( 见表2) ,针对这3 个温度值制定残厚管理制度,按要注意温度、注意温度和危险温度3 个温度点来控制.

2. 5 稳定高炉各段炉体冷却设备冷却水量

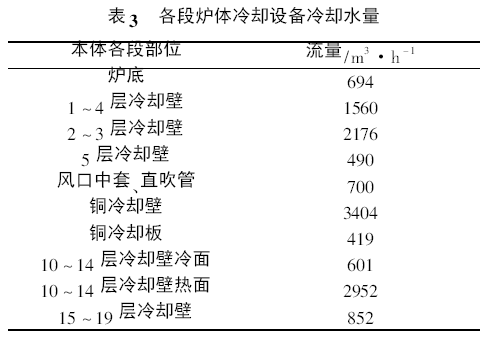

7 号高炉采取开路式工业水循环冷却模式,但经过几年生产以后,设备逐步老化,冷却水压出现下降. 随着高炉进入炉役后期,强调稳定控制各段炉体冷却设备冷却水量. 目前各段水量控制如表3.

3 结语

韶钢7 号高炉进入炉役后期初级阶段,设备老化、冷却壁破损、炉况顺行周期等给高炉炉况顺行和长寿带来不利影响. 为此7 号高炉采取了一系列应对措施,积极探索炉役后期高炉本体维护的操作制度.

1) 加强入炉原燃料管理,尽量消除原燃料质量下降带来的不利影响; 通过上下部调剂、优化操业配置,获得了合理稳定的煤气流分布,达到合理的操作炉型.

2) 采取对漏水冷却壁的穿管技术来尽可能维持冷却壁原有的冷却强度,减缓高炉冷却壁的烧损速度.

3) 加强炉身炉缸长寿维护,通过炉缸残厚管理模式,建立炉缸监控维护制度,保证了炉缸温度的安全受控,为炉役后期的稳定顺行提供了保障.