贺保堂,翁玉娟,李彦军,何晴,胡铁军,程康

(河钢集团承钢公司棒材事业部,河北承德067002)

摘要: 通过分析LF 炉精炼渣的成分,确定了LF 炉精炼渣循环利用途径。LF 炉精炼渣( 热态) 循环利用,可降低石灰和化渣剂消耗,缩短加热时间。LF 炉精炼渣( 冷态) 用于丰钢炼钢,可促使吹炼初期形成碱度适当、多组元、高氮化性、低熔点炉渣。LF 炉精炼渣的循环利用,达到了节能减排的目的,取得了显著的经济效益和社会效益。

关键词: LF 炉精炼渣; 循环利用技术; 研究

0 引言

在严峻的市场形势下,实现低成本炼钢并减少工业废物的排放量,真正做到环境友好是每个冶金工作者的追求。开展LF 炉精炼渣循环利用技术研究是节能环保与经济发展的需要。理论研究和实践表明,经LF 炉精炼处理后的精炼渣具有高碱度、低氧化性、低熔点的特性,精炼渣循环利用可以节约造渣材料,减少石灰及化渣剂用量,减轻精炼过程渣对包衬的侵蚀,提高包衬寿命。精炼渣循环利用还可以提高成渣速度,降低LF 炉精炼初期熔化渣料的时间,减少电耗。精炼渣循环利用可实现浇铸后余钢回收,进一步提高金属收得率。

承钢公司通过对精炼渣循环利用进行研究,确定将连铸机浇铸后钢包内的热态精炼渣不倒入渣罐,而是倒入出钢后的钢包( 或半钢包) 内,进行热态精炼渣及余钢的回收再利用。同时,将没有热态利用的精炼渣进行冷却、破碎磁选,实现二次利用,真正实现了“废渣”的循环利用,取得了显著的经济效益和社会效益。

1 LF 炉精炼渣脱硫能力分析

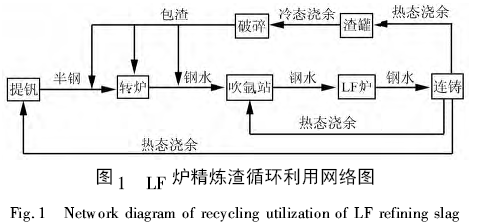

LF 炉精炼渣循环利用如图1 所示。

炉渣脱硫能力可以用炉渣硫容量来表征,其值根据渣- 钢的平衡反应来测量:

[S]+ ( O2) = ( S2- ) +[O] ( 1)

Cs = ( S) [a0]/[aS] ( 2)

萨辛斯基( Sasinsky ) 和萨莫尔维尔( Sommerville)导出了不同温度下硫容量和光学碱度的关系[1]:

lgCs = ( 22 690 - 54 640∧) /T + 43. 6 - 25∧ - 25. 2 (3)

硫容量随着温度的升高而增大,也随着碱度的增长而上升。根据式( 3) 导出,在1 400 ~ 1 700 ℃范围内,炉渣硫容量和温度、炉渣成分的关系式:

LgCs = B /A + 2. 82 - 13 300 /T (4)

式中,B = 5. 623 ( % CaO) + 4. 15 ( % MgO) -1. 152( %SiO2) + 1. 457( %Al2O3)A = ( %CaO) + 1. 391( %MgO) - 1. 867( %SiO2)+ 1. 65( %Al2O3)

由式( 4) 可看出,随着CaO 含量升高、SiO2含量降低、温度降低,炉渣的硫容量上升。但是,当Al2O3上升时,硫容量有下降的趋势。

2 LF 炉精炼渣( 热态) 在LF 炉的循环利用

2. 1 循环利用次数对炉渣硫含量、碱度的影响

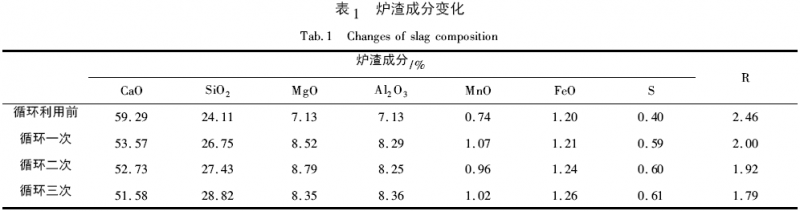

跟踪LF 炉精炼渣( 热态) 循环利用次数对炉渣硫含量、碱度的影响,取各阶段LF 炉出站炉渣,分析其成分变化,检测结果如表1 所示。

由表1 可以看出,随着LF 炉精炼渣( 热态) 循环次数的增加,渣中的Al2O3浓度提高幅度较大,炉渣碱度降低,导致炉渣硫容量降低,实际生产过程中表现为脱硫率降低。根据以上变化,在LF 炉精炼渣循环利用过程中,应适当补加石灰,使炉渣碱度维持在相对稳定的水平,确保脱硫率稳定。针对LF炉精炼渣( 热态) 循环利用渣中硫含量随循环次数不断增加的问题,要求将循环利用次数控制在不超过3 次[2]。

2. 2 循环利用前后LF 炉技术指标对比

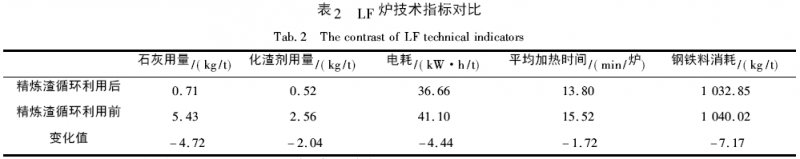

对LF 炉精炼渣( 热态) 循环利用操作进行了全面跟踪,并对利用效果进行分析。比较LF 炉技术指标变化,具体情况如表2 所示。

LF 炉精炼渣( 热态) 循环利用后石灰消耗降低了4. 72 kg /t,化渣剂消耗减少2. 04 kg /t,吨钢电耗降低4. 44 kW ·h /t,平均加热时间缩短1. 72min /炉,钢铁料消耗降低7. 17 kg /t。通过对比可知,LF 炉精炼渣( 热态) 循环利用后,改善LF 炉技术指标效果明显,降低原料成本显著。

2. 3 循环利用前后化渣阶段埋弧效果比较

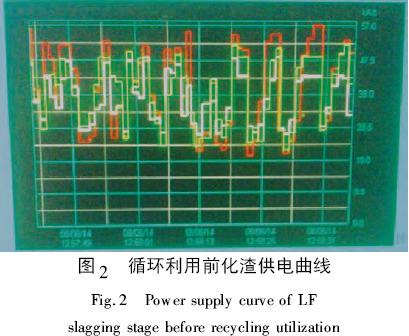

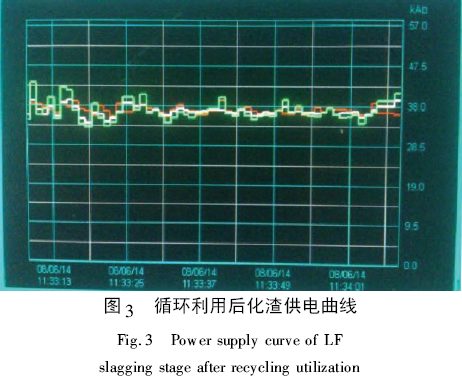

LF 炉精炼渣( 热态) 循环利用前后LF 炉化渣阶段供电曲线如图2、图3 所示。

从图2、图3 对比可以看出: LF 精炼渣( 热态)循环利用前炉渣融化状态差,化渣阶段供电曲线波动较大; 循环利用后炉渣融化较好,炉渣厚度增加,供电曲线比较平稳。

供电曲线平稳减轻了电弧对钢包渣线的热辐射、提高了渣线寿命和电能利用率。

3 LF 炉精炼渣( 冷态) 在半钢炼钢工序的应用

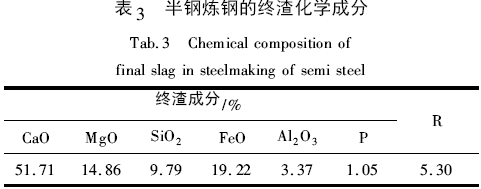

含钒铁水采用双联工艺炼钢,即经提钒后,采用半钢炼钢,半钢中硅、锰等元素含量痕迹。因此在炼钢过程炉渣中SiO2、TiO2等酸性氧化物产生量少,导致炉渣组分单一、碱度高、黏度大、流动性差,化渣效果不佳,从而造成化渣时间长,渣料消耗高,同时也影响了溅渣护炉效果,限制了炉龄的提高。传统半钢炼钢过程依靠渣中FeO 化渣,炉渣二元碱度高达5. 0 以上。炉渣是典型的铁钙渣系,终渣成分如表3 所示。

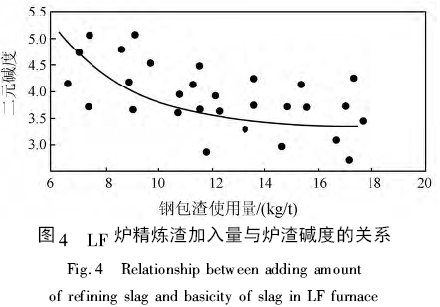

为了改善这种冶金性能不良的铁钙渣系,解决半钢炼钢过程中成渣难的技术难点,通过将LF 炉精炼渣( 冷态) 重新应用于半钢炼钢改造转炉渣系结构、提高炉渣冶金能力。半钢炼钢过程中充分利用LF 炉精炼渣中SiO2、A12O3、MnO 等组分,促使吹炼初期形成碱度适当、多组元、高氧化性、低熔点炉渣,缩短成渣时间,促进石灰熔化,提高炉渣冶金效果。LF 炉精炼渣( 冷态) 加入量与炉渣碱度的关系如图4 所示。

4 LF 炉精炼渣( 冷态) 在预成渣上的应用

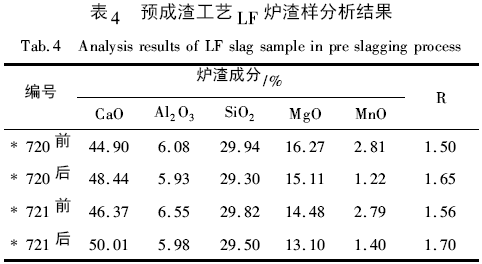

生产400 MPa、500 MPa 钢筋时,部分规格钢筋不执行钒渣合金化工艺,导致转炉出钢过程渣料加入种类单一,并且炉渣融化较为困难。针对该问题进行了转炉出钢过程使用石灰配加LF 炉精炼渣( 冷态) LF 炉预成渣试验,该试验的炉渣融化效果较好,并且碱度适中。通过LF 精炼炉进一步调渣后,可达到较好的精炼效果。试验数据( 转炉出钢过程加入6 kg /t 包渣和2. 5 kg /t 小颗粒石灰,LF 精炼炉适当加入石灰和化渣剂) 如表4 所示。

5 结论

(1) LF 炉精炼渣( 热态) 循环利用可降低LF 炉石灰和化渣剂消耗,缩短加热时间,减少钢铁料消耗和电耗,提高LF 炉技术指标,降低原料成本显著。

(2) LF 炉精炼渣( 冷态) 在半钢炼钢中可促使吹炼初期形成碱度适当、多组元、高氧化性、低熔点炉渣,缩短成渣时间,促进石灰熔化。

(3) LF 炉精炼渣( 冷态) 在转炉出钢时使用,实现了LF 精炼炉预成渣,降低了石灰与化渣剂消耗。

(4) LF 炉精炼渣循环利用减少了工业废物排放,实现了“废渣”的循环利用。

参考文献

[1]张鉴. 炉外精炼的理论与实践[M]. 北京: 冶金工业出版社,1996: 150 ~ 154.

[2]黄康乐,等. LF 炉热态钢渣的循环利用技术[J]. 河北冶金,2012,( 5) : 64 ~ 65.