李长乐, 薛庆国, 董择上, 王广, 赵世强, 王静松

(北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 )

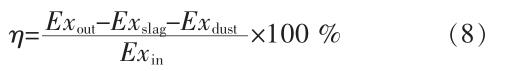

摘 要 : 为降低氧气高炉炼铁工艺流程中循环煤气分离和煤气预热成本,提出氧气高炉喷吹气化炉重整煤气炼铁工艺流程.采用火用分析方法对该工艺过程和传统高炉炼铁工艺过程的主要火用指数进行计算和评价分析,结果表明:在传统高炉工艺中,高炉单元和整体系统的火用损失(指每吨铁水,下同)分别为 0.911GJ/t和1.636GJ/t在氧气高炉喷吹气化炉重整煤气工艺中,高炉单元和整体系统的火用损失分别为0.298GJ/t和0.826 GJ/t;另外,传统高炉和氧气高炉喷吹气化炉重整煤气工艺系统的火用效率分别为 83%和91%.该工艺能够实现冶金和化工行业的联合生产,对于促进工业联产具有重要意义。

关键词 : 氧气高炉 ; 气化炉 ; 分析 ; 火用指数

据统计,2014 年钢铁工业能源消费占全球工业能源消费总量的 18.6 %,占全球能源消费总量的5.4 % [1] .钢铁生产作为一个资源密集、能源密集、高度污染和排放的行业[2] ,其中高炉炼铁的能源消耗约占钢铁流程总能耗的70%左右[3],因此钢铁工业的节能减排工作重点应放在高炉炼铁工序[4].然而以焦炭为主要能源的高炉炼铁工艺经过长期的研究和改良,基本上被认为是一个高度优化的流程,因此有必要开发新的炼铁工艺.自从1970年德国的Wenzel和Gudenau教授提出氧气高炉概念以来,先后出现了Fink、W-KLu、FOBF、NKK、OCF等10余种氧气高炉工艺流程[5].而且随着欧盟启动的ULCOS项目以及日本制定和实施的COURSE50项目,均将氧气高炉作为重点研发对象[6-7] ,可见以粉煤和纯氧为主要能源的氧气高炉逐渐成为最有可能替代传统高炉的工艺之一 .其中氧气高炉的主流思路是利用炉顶煤气脱除CO2之后加热喷吹进高炉循环利用[8],然而由于炉顶煤气脱除CO2的成本较大,且加热富含CO和H2的煤气技术还不够成熟,以及高炉外供煤气量减少导致钢铁工业下游煤气量不足等问题,使得氧气高炉的工业化进程停滞不前[9].另一方面,我国作为煤炭大国,煤气化技术已经相当成熟[10].现有煤气化技术主要是以煤为原料,水蒸气和空气(或纯氧)为气化剂来制造化工合成气的工艺技术[11].司忠业等[12]研究发现,在同一高温条件下,水煤气反应和Boudouard反应的热效应及平衡常数比较接近,从热力学角度来看CO2可以代替H2O做气化剂,从而实现CO2减排,甚至零排放.

火用作为一种可用的能量,是基于热力学第一定律和第二定律提出的[13].由于经济过程主要以能量消耗为驱动,因此,一些研究人员试图利用火用分析方法探讨高炉的炼铁过程[14].Szargut[15]率先在冶金过程中应用火用分析方法;Akiyama等[16]对炼铁系统的有效能变化规律进行了研究,证明火用分析方法可以有效的指导冶金系统的节能研究;吴复忠等[17]建立了炼铁系统的火用分析模型,通过模型分析了炼铁系统的火用损失和火用效率,并指出了节能的方向和路径;刘雄等[18]以高炉火用损失最小化为优化目标,建立了一种基于料

平衡和能量平衡的分析模型;张伟等[19]对TGR-OBF工艺进行了火用流建模,并对传统高炉和氧气高炉进行火用分析.

随着氧气高炉的继续发展 , 需要进一步对氧气高炉工艺的可行性进行分析.在已有氧气高炉工艺流程基础之上,提出了氧气高炉喷吹气化炉重整煤气(后文简化为 OBF-RGG )工艺流程,并利用火用分析方法对其和传统高炉( TBF )进行了主要火用指数的计算和评价.从而为进一步发展氧气高炉炼铁工艺提供更合理的思路.

1 理论方法

1.1 工艺流程设计

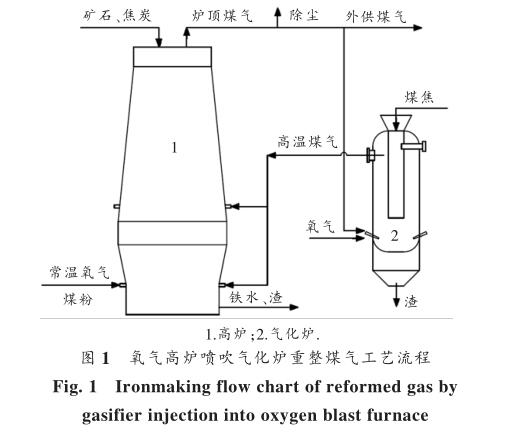

本研究提出了氧气高炉喷吹气化炉重整煤气工艺,工艺流程如图1所示.其工艺特点是:① 炉身下部风口和炉缸风口喷吹气化炉提供的高温煤气,代替炉顶循环煤气;②炉缸风口鼓入常温工业纯氧助燃;③ 炉顶煤气按照一定比例喷吹进气化炉重整和加热,不再脱除CO2;④ 外供一部分煤气。

1.2 火用

一个过程的火用分析是基于热力学第一定律和第二定律对质量守恒和能量守恒的综合评估.考虑到工艺过程的复杂性和不稳定性,做出如下假设:①工艺过程始终处于稳定状态;②所有的气体均作为理想气体处理;③忽略输入和输出物质流的动能和势能;④参考环境的温度与压力分别为:T0=25℃,P0=1.01×105Pa.物质的火用一般为物理火用和化学火用部分之和,公式为:

物质流的物理火用可以用式( 2 )来计算:

![]()

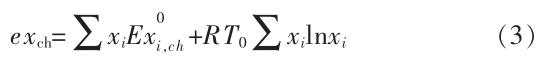

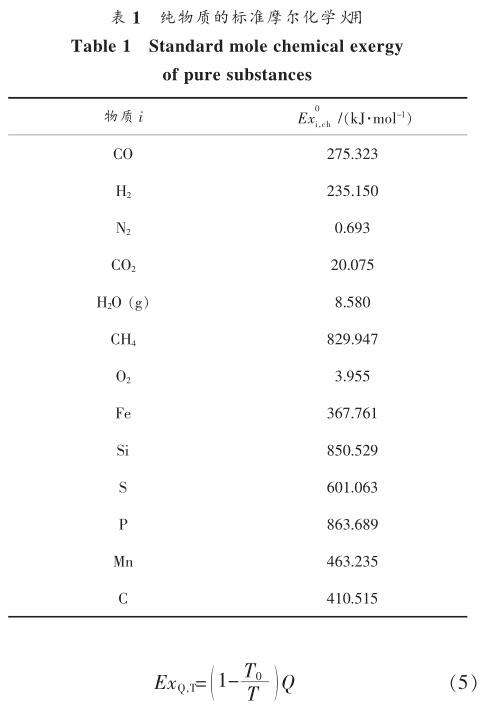

式( 2 )中:H和S分别表示物质在实际条件下(T,P)的特定摩尔焓和熵,H0和S0表示物质在参考环境条件下(T0,P0)的特定摩尔焓和熵.气体混合物的化学火用可以用式(3)来计算:

式( 3 )中:R表示气体常数;xi表示气体混合物中组分i的摩尔分数 ,Ex0i,ch 表示组分i的标准化学火用,文中所用的物质标准摩尔化学火用列于表1[20-21].固体燃料的火用计算公式为:

![]()

式( 4 )中:Q L表示固体燃料的低位发热值;rH2O为水在标态下的蒸发潜热;ωH2O表固体燃料中H2O的质量分数。

系统的火用传递过程一般伴随着功的传递和热量的传递.功的火用传递等于功的本身.热量的火用传递受Carnot效率影响,因此热量的火用可用式( 5 )表示:

火用分析侧重于整个系统的火用损失、热力学完善度和火用效率.对于一个稳态系统 ,火用损失是指输入和输出系统的总火用量之间的差异,是一种不可逆的火用,定义为式( 6 )

![]()

高炉冶炼过程的热力学完善度被定义为工艺过程的火用输出和火用输入之比:

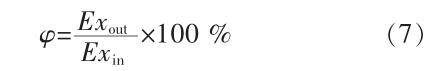

火用效率被定义为产品中回收的火用和系统输入的总火用之比:

1.3 分析模型

首先基于物质平衡,对系统中的高炉单元和气化炉单元进行单独的火用平衡分析.然后对整体高炉炼铁系统进行了火用平衡分析 .

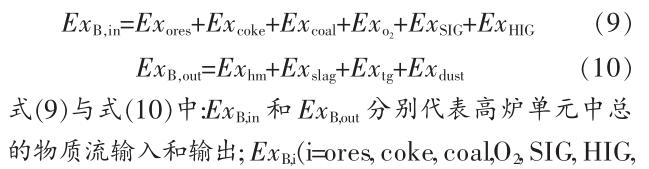

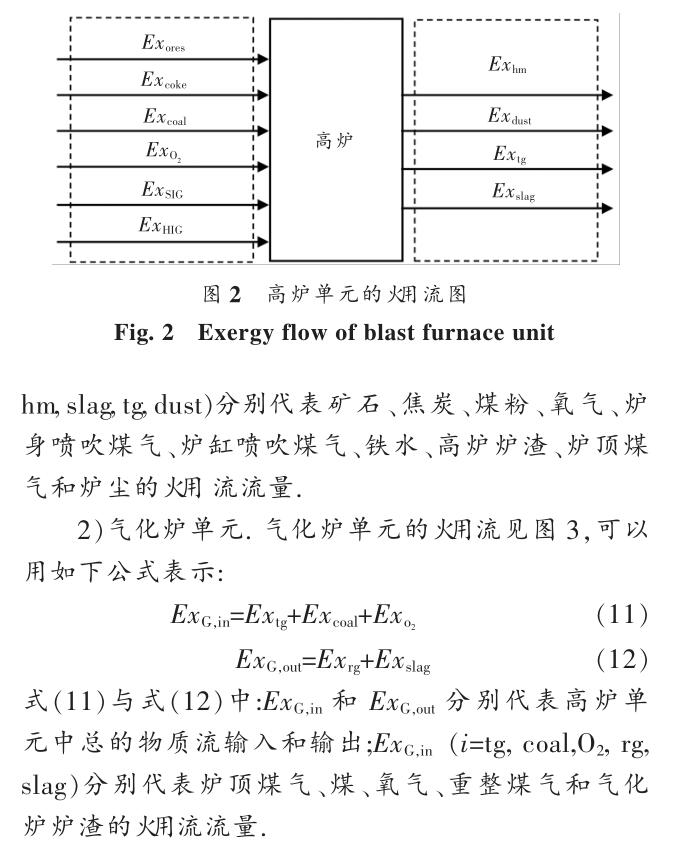

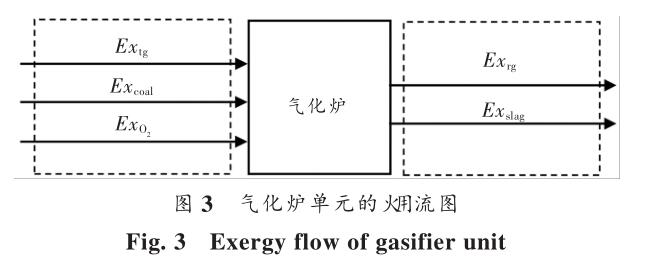

1 )高炉单元.高炉单元的火用流见图2,可以用如下公式表示

1.4 计算过程

在工艺流程的物质流计算过程中 , 预先设定焦比、煤比、直接还原度、炉身总煤气量和炉缸喷吹煤气量 , 其中炉身和炉缸喷吹煤气成分来自于气化炉 . 高炉单元根据热质平衡计算得到炉顶煤气成分作为气化炉部分的喷吹煤气 , 气化炉系统根据热化学平衡计算得到喷吹煤气成分重新作为高炉系统的喷吹煤气 , 如此反复循环迭代 , 直到满足系统内所有条件 , 终止计算

2 结果与讨论

以之前的氧气高炉综合数学模型[22]为基础,建立了新工艺的火用分析模型.此模型计算所用的原始

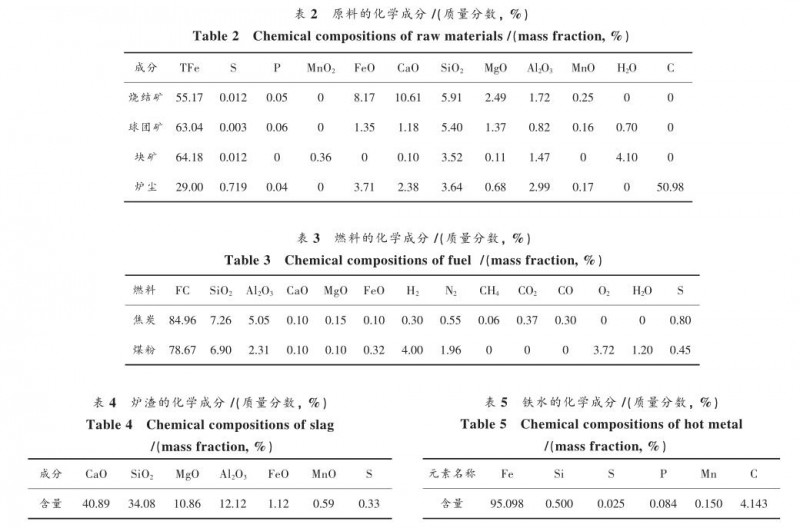

数据均由国内某大型钢厂提供,原料和炉尘的成分具体见表2,燃料、炉渣和预设铁水成分分别见表3、表4 和表5所列,炉渣碱度设定为1.20,铁水温度为1500℃.

在此模型中 , 传统高炉( TBF )和氧气高炉喷吹气化炉重整煤气工艺( OBF-RGG )的计算条件列于

表 6 中

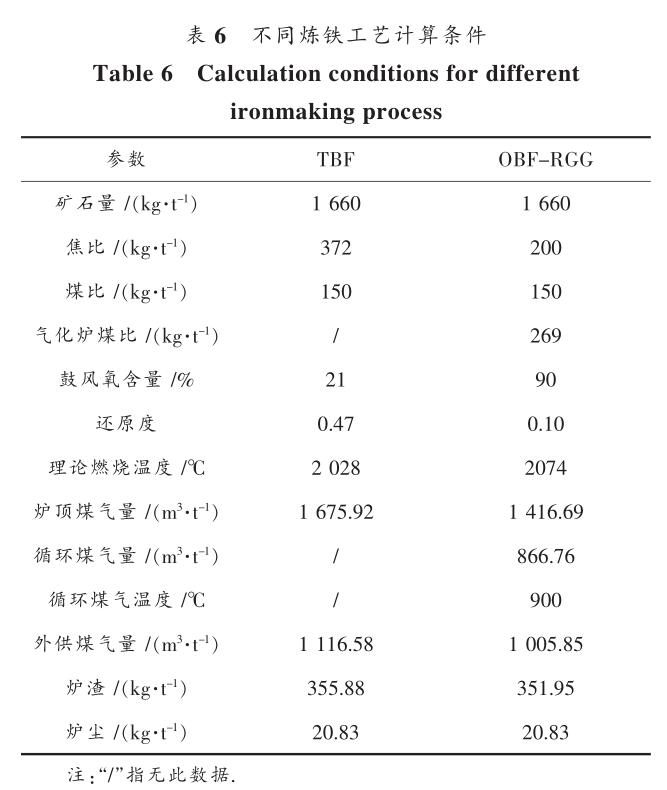

2.1 传统高炉炼铁工艺

根据热质平衡和化学平衡模型计算得到传统高炉的物质流桑基图,如图4所示,其中方框和箭头分别代表单元和物质流向,虚线表示工艺系统的边界.传统高炉采用空气鼓风,鼓风温度1200℃;焦比和煤比分别为(指每吨铁水,下同)372 kg/t和150 kg/t;热风炉采用高炉炉顶煤气来预热空气,之后作为废气排出系统.

图5所示为传统高炉的火用流桑基图.焦炭和煤粉作为传统高炉炼铁工艺系统最主要的2个火用输入项,分别为(指每吨铁水,下同)10.233GJ/t和4.054GJ/t;系统总的火用损失等于高炉和热风炉的火用损失之和,其中高炉和热风炉的火用损失分别为 0.911 GJ/t 和0.725 GJ/t; 火用输出方面可以看出 , 传统高炉的主要输出产品为铁水和高炉煤气.

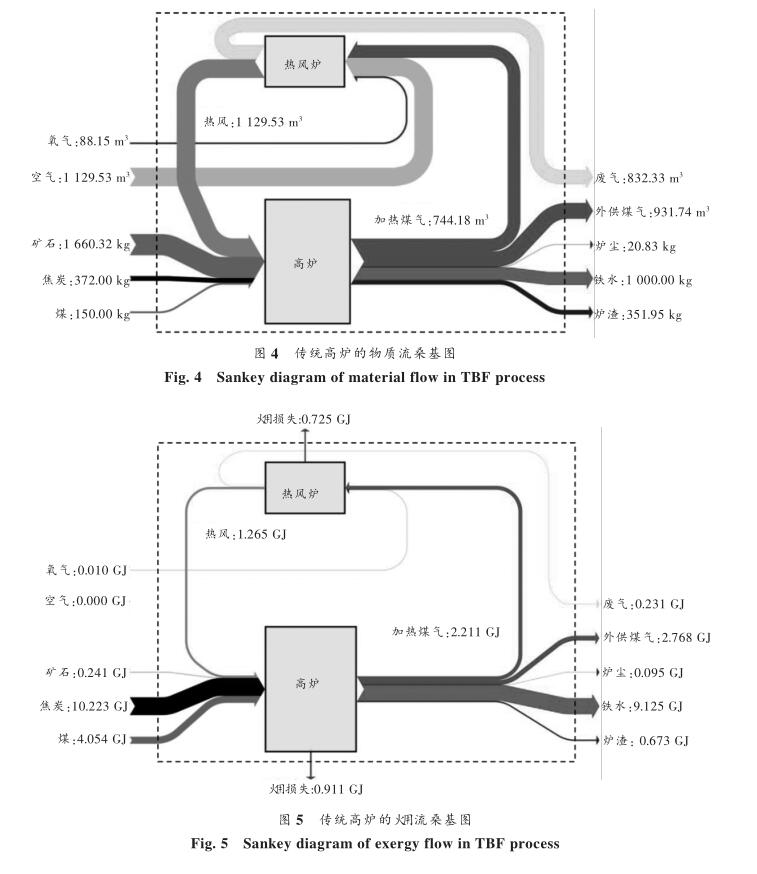

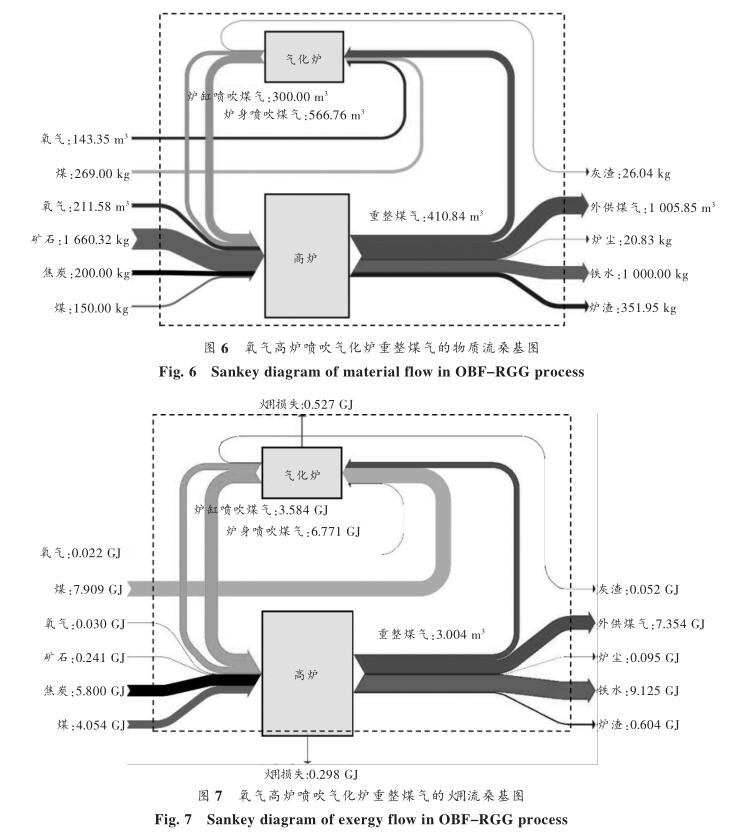

2.2 氧气高炉喷吹气化炉煤气工艺

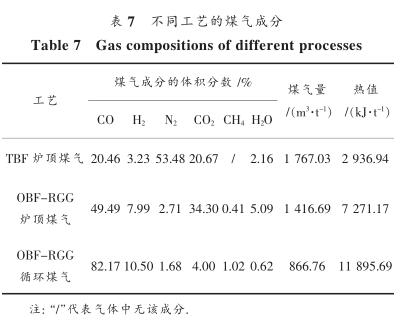

同样地,利用模型计算得到氧气高炉喷吹气化炉重整煤气工艺的物质流桑基图,如图6所示.氧气高炉采用常温工业纯氧代替传统高炉的热风,其中鼓风氧含量为90%;新工艺中焦比和煤比分别为200 kg/t和150kg/t,但是气化炉重整煤气需要额外消耗269kg/t原煤;部分高炉炉顶煤气经过气化炉重整,成分得到

了显著的提高,不同工艺的煤气成分见表7;循环煤气被加热到900℃后分别从炉身和炉缸风口喷吹进高炉.图7所示为氧气高炉喷吹气化炉重整煤气的火用流桑基图.高炉单元中,焦炭和煤粉不再是最主要的火用输入项,循环煤气作为主要输入项,火用流量达到10.355 GJ/t;气化炉重整煤气的过程需要额外从系统外输入煤和氧气,火用流量分别为7.909GJ/t 和0.022GJ/t;火用输出方面仍然以铁水和煤气为主要输出项; 整个系统火用损失只有0.816GJ/t,高炉单元和气化炉单元的火用损失分别为0.289GJ/t和0.527GJ/t.

2.3 火用指数分析

文中对比了传统高炉工艺和氧气高炉喷吹气化炉重整煤气工艺的物质流和火用流结构.由于工艺结构的变化,OBF-RGG工艺和TBF工艺的物质流平衡存在较大差异.物质流输入方面:OBF-RGG工艺高炉单元的燃料比相比TBF工艺减少了33%,但是炉外重整煤气需要额外消耗269 kg/t的煤,因此OBF-RGG工艺的燃料比高于TBF工艺;物质流输出方面:尽管OBF-RGG工艺的炉顶煤气少于TBF工艺,但是OBF-RGG工艺的外供煤气量比TBF工艺还要多74.11 m 3 /t,而且其热值高达7271 kJ/t.

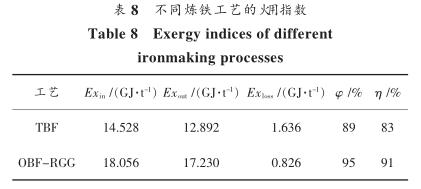

基于物质平衡的变化,高炉炼铁系统的火用损失、火用效率和热力学完善度等火用指数也发生了变化 , 如表8所列为不同炼铁工艺的火用指数.OBF-RGG工艺相比于TBF工艺,高炉炼铁系统的火用输入和火用输出均增加,主要因为焦炭、煤粉和煤气作为燃料具有较高的火用值,OBF-RGG工艺中气化炉重整和加热煤气的过程需要额外消耗煤和氧气,同时外供大量高热值煤气;然而OBF-RGG工艺的火用损失减小,相比于TBF 工艺减少了49.5 %,主要因为高炉单元中循环煤气的利用,代替了固体燃料还原铁矿石的过程,减少了固体燃料向气体燃料转变过程中的火用损失.相应地,随着高炉炼铁系统内部煤气的循环利用,OBF-RGG工艺的热力学完善度和火用效率都得到了明显的提高。

3 结 论

1 )针对氧气高炉脱除和煤气脱除成本较高等原因,提出氧气高炉喷吹气化炉重整煤气的新工艺,并采用火用分析方法对新工艺进行了评价 .

2 )在传统高炉工艺中,高炉单元和整体系统的火用损失分别为0.911GJ/t和1.636 GJ/t,工艺系统的火用效率为83 %;在氧气高炉喷吹气化炉重整煤气工艺中,高炉单元和整体系统的火用损失分别为0.298 GJ/t和0.826GJ/t,工艺系统的火用效率为91%.

3 )相比于传统高炉,氧气高炉喷吹气化炉重整煤气工艺相对具有更高的能量转化效率.就目前来说,

CO2分离技术和煤气加热技术均是阻碍氧气高炉发展的关键因素,而煤气化技术已经是一项十分成熟的工业技术,因此,利用气化炉重整和加热氧气高炉的循环煤气的工艺技术为氧气高炉进一步发展提供了新的思路。