袁乃博1,2,梁利斌1,2,杨金刚1,2

( 1. 轧辊复合材料国家重点实验室,河北邢台054025; 2. 中钢集团邢台机械轧辊有限公司,河北邢台054025)

摘要: 对不同热处理工艺条件下传统的高镍铬轧辊的外层组织、性能进行了试验对比检测。从检测结果看,轧辊的组织无明显的区别,但是采用适宜的热处理后轧辊的耐磨性最高能提高80%。为传统材质优化热处理工艺提供了指导性意见。

关键词: 热处理工艺; 高镍铬轧辊; 组织; 耐磨性

0 引言

轧辊是轧钢中最关键、消耗最多的零部件,其耐磨性的好坏不但关系到轧辊消耗量的大小,对降低轧辊消耗、降低成本、提高工作效率起着关键性的作用。更重要的是通过提高轧辊的耐磨性可以提高轧辊辊型的保持能力,提高板面质量,提高产品的竞争力。传统的产品耐磨性无法进行检测,只能通过硬度值进行间接反映或者是通过现场实际使用效果进行评价。中钢邢机通过自身努力发明了一种相对耐磨性试验机; 通过试验机的对磨试验,可以反映出产品实际耐磨性的程度,在一定程度上体现出了产品的实际耐磨性能大小。

高镍铬产品应用在热带连轧机的成品机架,目前各轧线均是以高镍铬产品的最大可承受周期作为轧机的最大单次轧制周期,因此其耐磨性直接决定了轧机的作业效率以及板面质量。中钢邢机作为全球最大的轧辊生产企业,时刻以满足轧钢企业的最大需求作为奋斗目标。为此对制约着轧钢生产效率及产品质量的最关键的高镍铬轧辊进行了系统的研究。重点研究内容是在以铸造工艺不进行调整的情况下,通过不同的热处理工艺来发挥出产品最大的性能,达到最佳的使用效果。

1 试验材料与方法

1. 1 试验材料

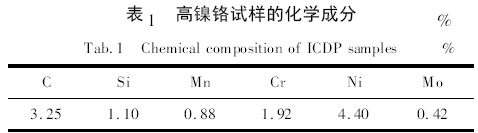

磨损试样材料为高镍铬材质,设计化学成分见表1,采用离心铸造,铸后金属冷型缓冷,室温开箱,在铸造状态下自辊身边部切取试环外层,然后热处理后加工成磨损试样。

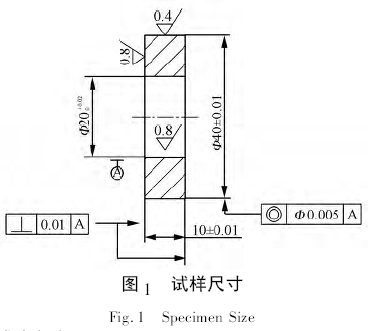

磨损陪试样采用GCr15 圆钢,粗加工后进行淬火+ 低温回火,保证硬度控制在60 ± 1 HRC。试样及陪试样尺寸及要求见图1。

1. 2 试验方法

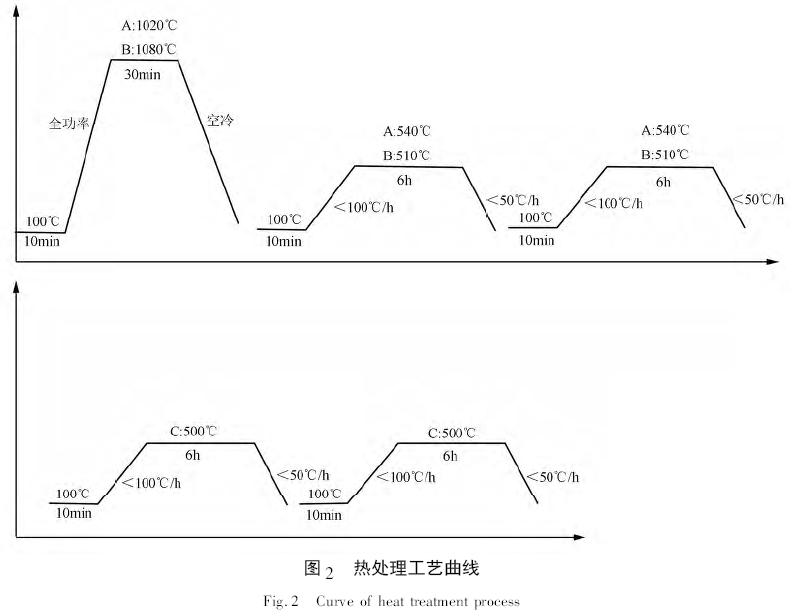

铸态高镍铬材质采用3 种热处理工艺,分别为工艺A、工艺B、工艺C。工艺A: 1 020 ℃ 淬火+540 ℃二次回火; 工艺B: 1 080 ℃淬火+ 510 ℃二次回火; 工艺C: 铸态直接500 ℃二次回火。热处理工艺曲线见图2。

试样及陪试样用HRD - 150 型洛氏硬度计在端面距外圆1 mm 处沿圆周方向八点均布检测HRC,计算平均值、极差和标准差。

采用ZEISS 金相显微镜检测试样的金相组织,LEICA 图像分析仪对碳化物和石墨含量进行定量检测。HVX - 1000 显微硬度计进行基体和碳化物的显微硬度检测。采用XSTRESS - 3000 型X 射线应力仪检测残奥含量和马氏体和贝氏体的衍射峰的半高宽。

磨损试验在MM - 200 型磨损试验机上进行。磨损试验参数: 试样转速180 r /min,陪试样转速200r /min,试验力980 N,水润滑冷却,陪试样转数72 000转。用Sartorius B110S 电子天平称重,计算磨损量。用陪试样的磨损量除以试样的磨损量,其商为该试样的相对耐磨性。

2 试验结果与讨论

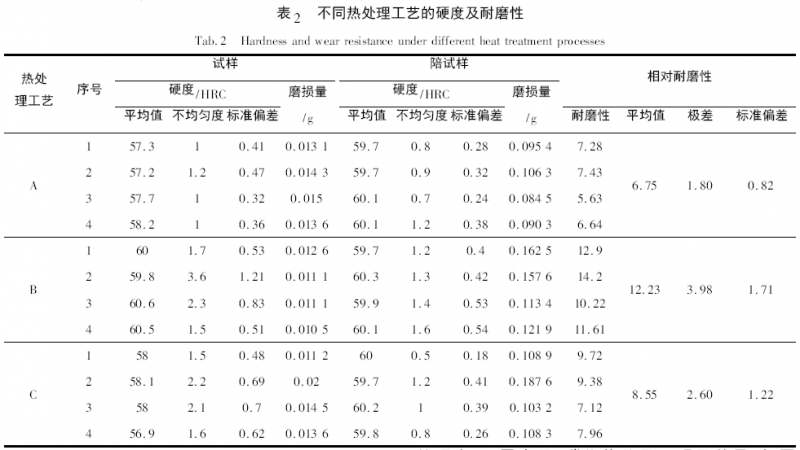

2. 1 热处理工艺对宏观硬度和相对耐磨性的影响

3 种热处理工艺的宏观硬度和磨损试验结果见表2。从表2 看出,工艺B 高淬低回的硬度最高,工艺A 低淬高回的硬度最低,工艺C 铸态直接二次回火的硬度略高于工艺A。相对耐磨性随硬度的提高而提高。

2. 2 热处理工艺对显微组织的影响

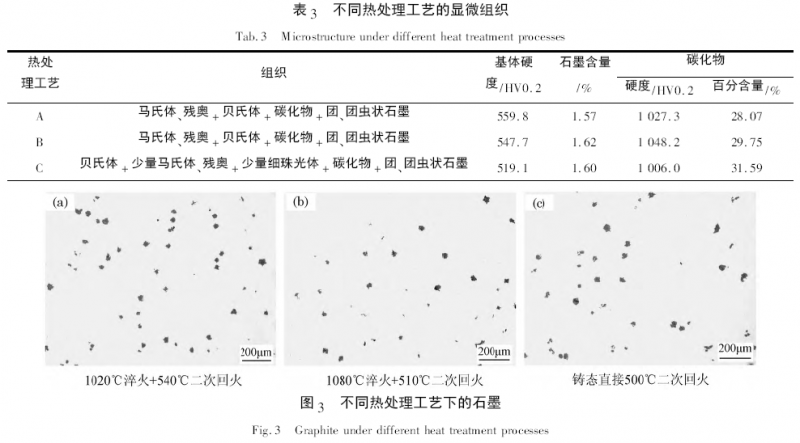

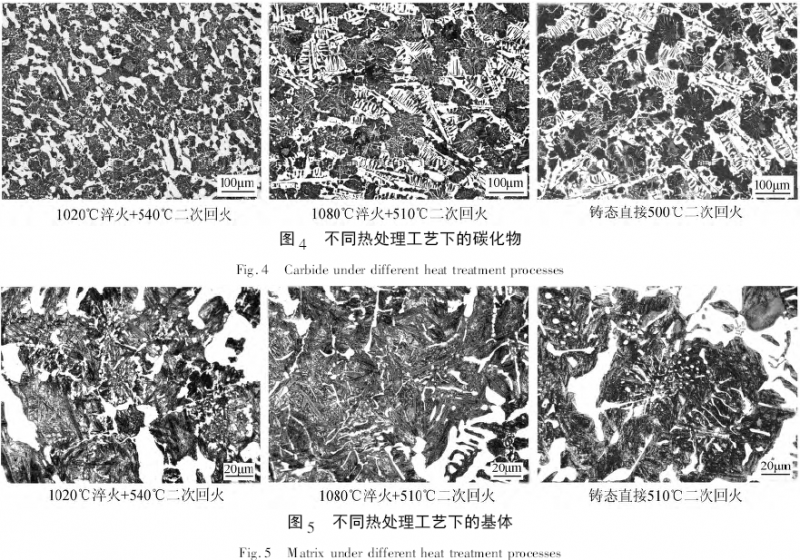

3 种热处理工艺显微组织检测结果见表3。基体硬度、石墨含量、碳化物总量无明显差异,如图3 ~ 5所示。

2. 3 热处理工艺对残奥和马氏体衍射峰宽的影响

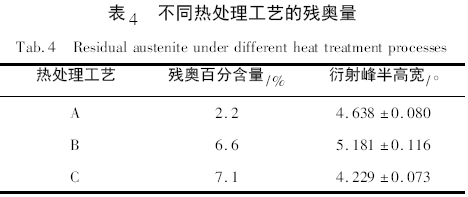

3 种热处理工艺残奥及马氏体衍射峰宽检测结果见表4。奥氏体化后,随回火温度的提高,残余奥氏体含量降低,马氏体峰变窄。

3 结论

(1) 同一材质经不同热处理工艺,产品的基体硬度,石墨含量、碳化物总量无明显差异,但耐磨性相差较大。

(2) 重新奥氏体化并不一定能将产品的实际耐磨性提高。

(3) 随着奥氏体化温度的提高,产品的耐磨性呈逐步升高的趋势。