史志强1,崔小勇1,初仁生2,王卫华2

( 1. 秦皇岛首秦金属材料有限公司,河北秦皇岛066326; 2. 首钢技术研究院,北京100041 )

摘要: 针对首秦公司LF 炉由于氩气底吹位置布置不合理,造成LF 炉精炼过程氩气流量无法实现精准控制的问题,利用FLUENT 分析软件,建立了钢包底吹氩气模型,优化吹氩孔的位置。研究结果表明,吹氩孔位置距钢包中心由424 mm 外移到711 mm ,吹氩孔夹角由90°增大到122. 4°,混匀时间减少126s,两相区流体动能增大,有利于能量的充分利用,加快粉剂的扩散和夹杂物的上浮。

关键词: 底吹氩气模型; LF 炉; 钢包; 吹氩孔; 优化

0 引言

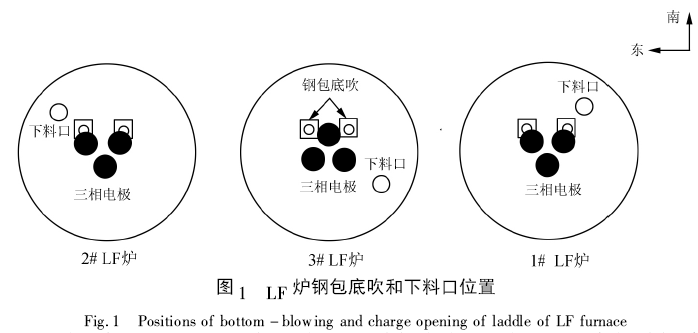

长期以来,首秦公司LF 炉氩气流量始终无法实现精准控制,LF 炉主要存在如下问题: ( 1) 钢包底吹与下料口位置不完全匹配,在钢包双底吹全吹开情况下,3# LF 炉下料过程中易形成渣团,同时西南侧有较大面积死区,钢包炉整体化渣较为困难,在钢包双底吹、只有单个吹开情况下,1#、2# LF 炉也会形成团渣; ( 2) 钢包底吹与电极位置不完全匹配,1#、2# LF 炉钢包底吹位置处在A、C 相电极正下方,升温过程中翻涌的熔渣容易对电极形成冲涮造成电极易断,同时加大电流的波动和钢渣喷溅[1]。

综合考虑3 座LF 炉底吹位置与下料口位置、电极位置的相应关系,同时满足3 座LF 炉化渣快的要求。采用数值模拟建立了钢包底吹模型,并进行了底吹优化和改造[2-4],以提高加热效率和精炼效果。

1 数学模型的建立

LF 精炼炉底吹氩气搅拌,其操作关键是在最佳底吹位置及氩气流量下达到最短的混合时间、最大的外加合金利用率以及最佳的夹杂物去除效果。为准确确定这些参数,必须深入了解炉内钢液的速度分布及湍流特性分布。首秦公司3 座LF 炉钢包底吹和下料口位置见图1。

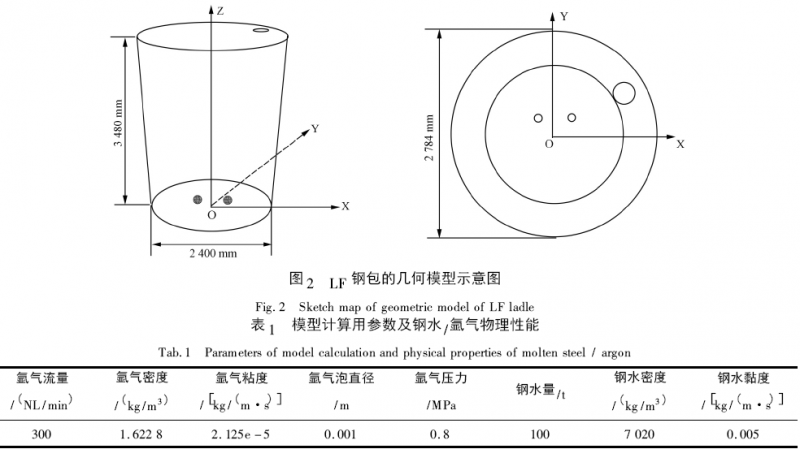

本计算采用通用流体软件FLUENT,将原型和各改造方案的LF 炉,进行数学模型的建立,并对其进行有限体积网格划分。采用Eula 多相流模型和k- ε 湍流模型来模拟钢液和氩气的流动过程。钢包内钢水流动视为不可压缩流,将钢液内的流体处理为均相介质,钢液的循环流动主要驱动力为气泡的浮力,忽略钢液渣层[5]。钢包底吹几何模型如图2 所示,模型计算用参数及钢水/氩气物性参数见表1。

1. 1 第一阶段( 吹氩口位置的优化)

分别对原钢包和改进吹氩位置后的钢包进行流体计算,共有9 个方案。

( 1) 3 个原包的吹氩孔中心坐标( - 300 mm,300 mm) 和( 300 mm,300 mm) 。3 个钢包的下料口位置,1 # 钢包下料口的中心坐标( 953 mm,550mm) ; 2#钢包下料口的中心坐标( - 1 031 mm,595mm) ; 3#钢包原包下料口的中心坐标( 1 031 mm,- 595 mm) 。

( 2) 3 个钢包吹氩孔分别外移1 块砖,吹氩孔中心坐标( - 423 mm,423 mm) 和( 423 mm,423mm) ; 1#和2#钢包下料口位置不变,3#钢包下料口位置坐标改为( 1 031 mm,595 mm) 。

( 3) 3 个钢包吹氩孔分别外移2 块砖,吹氩孔中心坐标( - 503 mm,503 mm) 和( 503 mm,503mm) ) ; 3 个钢包下料口位置同( 2) 。

1. 2 第二阶段( 吹氩口夹角的优化)

通过第一阶段钢包吹氩位置的优化,得到2 个吹氩口夹角90°时、吹氩口距钢包中心的最佳半径。保持该半径不变,改变2 个吹气孔的夹角,找到吹氩孔的最佳夹角。

2 计算结果与分析

2. 1 吹氩孔位置的优化

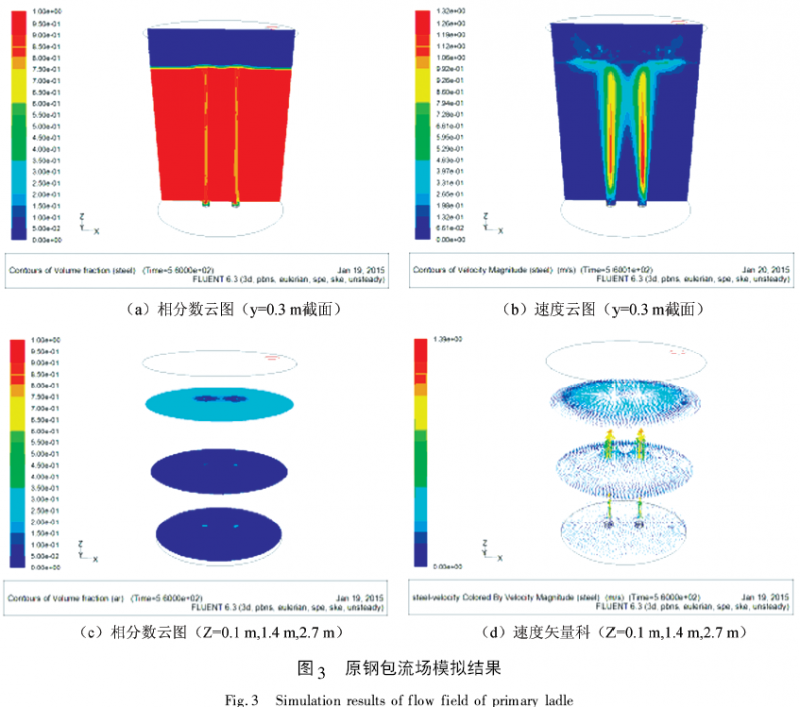

( 1) 原钢包

图3 为原钢包流场模拟结果。由图3( a) 、( c)可以看出,氩气从钢包底部吹入钢包,气柱沿近似于直线的轨迹向上,直到从钢液面溢出。气液两相区呈一定的角度展开,其直径按一定的斜率逐渐增大。这是由于氩气对钢液具有不断卷吸作用,使得流股直径随垂直距离的增大而增大,气液两相流股可以近似看成呈锥形扩张。从图3 ( b) 、( d) 可以发现,钢液围绕气柱周围形成速度梯度,靠近气柱的钢液速度较大,远离气柱的钢液速度较小,2个气柱间的钢液由于相互碰撞运行方向向下,并且运行动能相互抵制,速度相对较小; 靠近壁面的钢液运行方向向下,形成环流,速度相对较大。

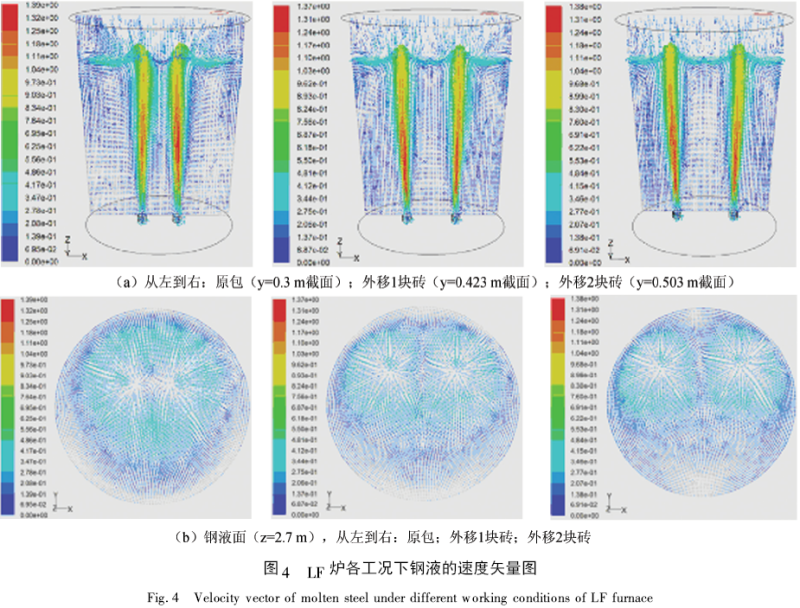

图4 为模拟不同工况下LF 炉钢液速度矢量图。由图4 可知,原钢包由于2 个吹气孔相距较近,2个气柱之间的钢液没有空间发展成环流,不利于夹杂物的去除。靠近壁面处的环流区较大,钢液流速相对较小。优化后,2 个气柱间的钢液形成了2 个小环流,并相互吸引而融合为1 个大的两相区,从而有利于能量的充分利用。在大气量底吹时能有效减少钢包内死区面积,小气量软吹时钢包内有效碰撞可促进小颗粒夹杂物相互粘结而长大,从而更易上浮去除。靠近壁面处的环流区相对原钢包较小,钢液流速相对较大。

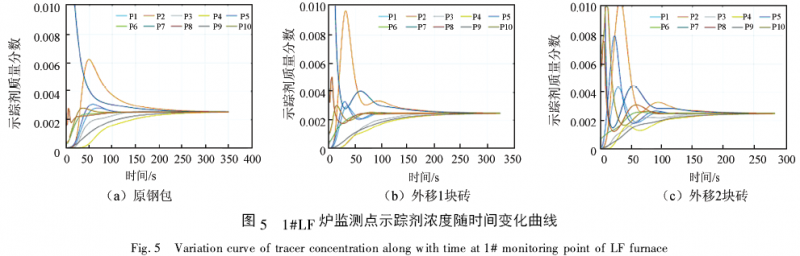

为了定量化地比较各吹氩位置对钢包化渣的影响,本研究采用加示踪剂的方法,对钢包内能够代表各典型位置的10 个点进行监测,监测其示踪剂质量分数。当10 个监测点的浓度标准偏差< 10 -5 时,可以认为加入料混合均匀,该时刻即为混匀时间。比较各吹氩位置的混匀时间,即可找到最佳吹氩位置。图5 为各吹氩位置下,1#LF 炉10 个监测点浓度随时间的变化曲线。

从图5 可以看出,原钢包的加入料混匀时间较长,为350 s,优化后加入料的混匀时间均有不同程度的缩短,外移1 块砖为324 s、外移2 块砖时间最短,为284 s。与原钢包相比,混匀时间分别缩短26s 和66 s,即吹氩孔位置距钢包中心由424 mm 外移到711 mm,吹氩效果最好。

2. 2 吹氩孔夹角的优化

目前LF 炉2 个吹氩孔夹角均为90°,本计算考察吹氩孔在不同夹角的情况下,加入料在钢包内的混匀时间。通过查阅文献可知[6]: 双吹时,喷孔夹角一般设置在45° ~ 180°范围内。而45°夹角在大气量下可能造成卷渣; 180°夹角的对流强度小,减少了夹杂物碰撞,不利于夹杂物结合长大上浮,所以这2个夹角都不做考虑。

分析吹氩孔的计算结果可知,吹氩孔在原位置处( 单孔与Y 轴夹角为45°) 外移2 块砖的位置较理想,即吹氩孔与钢包中心的距离已确定,为711 mm。

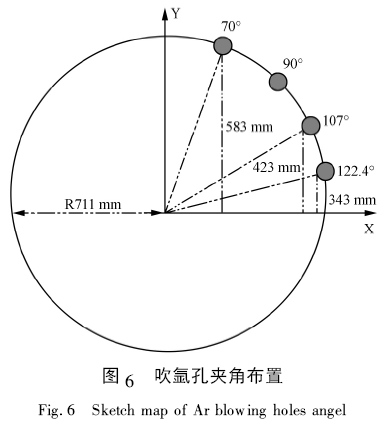

由于吹氩口位置在厚度方向( Y) 方向上只能1 块砖、1 块砖的移动( 1 块砖的厚度为80 mm) ,这就固定了Y 方向的距离( 注: 在X 方向上可任意切割) ,即可求出该位置与X 轴的夹角。所以,将现有位置( Y 向距离为503 mm) 向上移动1 块砖( Y 向583mm) 、向下分别移动1 块( Y 向423 mm) 或2 块砖( Y 向343 mm) 后,得到2 个孔与钢包的中心夹角分别为70°、90°、107°、122. 4°,如图6 所示。

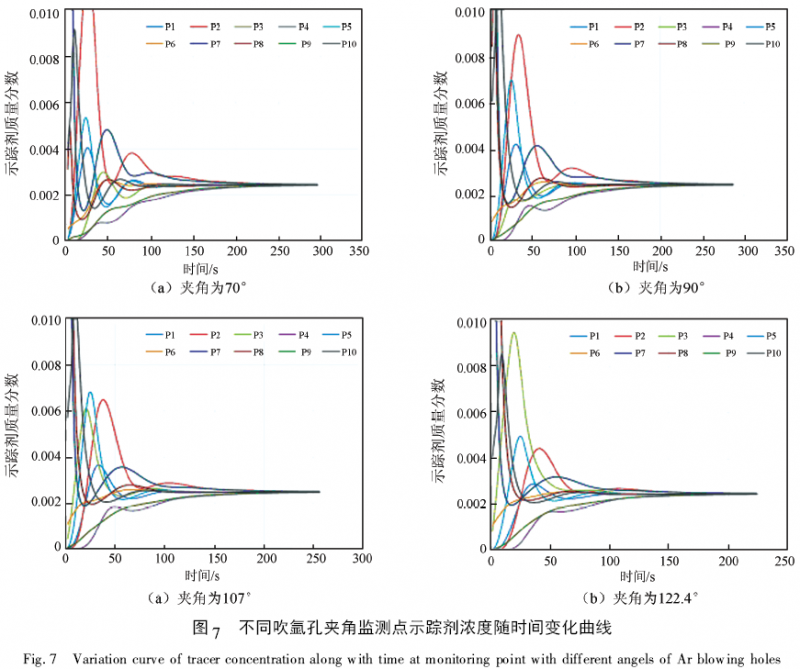

图7 为吹氩孔在几种夹角位置下的监测点示踪剂浓度变化曲线,随着吹氩孔夹角的增大,混匀时间逐渐缩短。当2 个吹氩孔夹角为122. 4°时,混匀时间最短,仅为224 s。

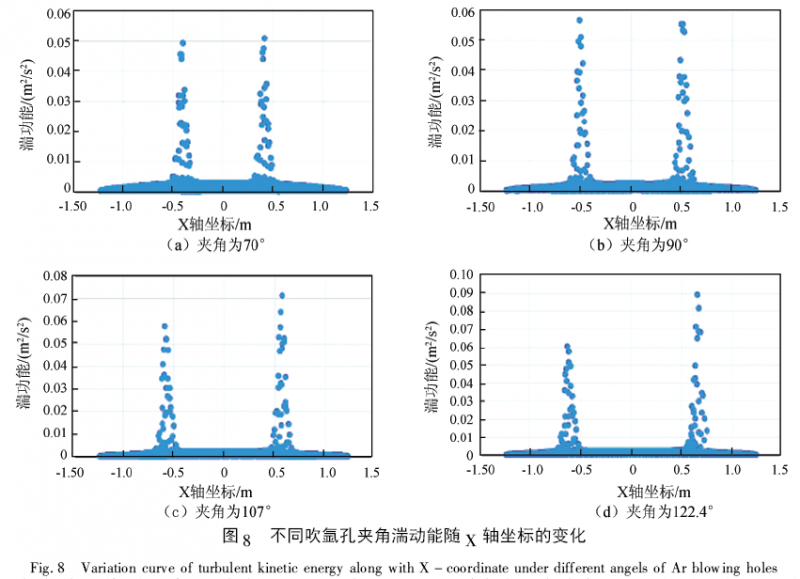

图8 为Z 坐标100 mm 时,吹氩孔不同夹角湍动能随X 轴坐标的变化。从图8 可以看出,双孔的位置对底部流动的扰动有很大关系。在钢包底部,吹氩孔位置的钢液由于气泡的带动具有较大的动能,形成了散点图8 中2 个较高的峰值。喷孔周围的钢液作为补充,流向两相区,其动能较小,形成了图8 中较矮的散点。随着夹角的增大,湍动能峰值逐渐增大,当夹角为122. 4°时底部湍动能峰值最高为0. 089 m2 /s2 ; 同时周围动能较小的钢液向两相区流动较多,较矮的散点区比较平缓( 相反,夹角小时矮散点区比较鼓) [7]。这说明,当吹氩孔夹角较大时两相区流体动能增大,从而有利于能量的充分利用,也有利于粉剂的迅速扩散和夹杂物的上浮去除。

通过钢包底吹模型的建立,确定了最佳的底吹孔位置: 最佳吹氩孔坐标位置为( - 623 mm,343mm) 、( 623 mm,343 mm) 。依据此位置进行钢包改造,改造后解决了底吹口与电极不匹配的问题,也缩短了混匀时间,冶炼周期降低了126 s,对能量的利用和夹杂物上浮去除方面也有很大的提高。

3 结论

( 1) 吹氩孔位置距钢包中心由424 mm 外移到711 mm,2 个气柱之间可充分发展成环流,混匀时间缩短,加快化渣和夹杂物的上浮,混匀时间可缩短68 s,同时,有利于夹杂物上浮去除,缩短投入料混匀时间。

( 2) 通过对吹氩孔在几种夹角位置混匀时间和湍动能的比较,发现随着吹氩孔夹角的增大,混匀时间逐渐缩短,湍动能峰值逐渐增大,有利于能量的充分利用、温度的快速均匀、粉剂的迅速扩散和夹杂物的上浮去除。夹角位置由90°增大到122. 4°时,上述效果最好。

( 3) 本研究确定最佳吹氩孔坐标位置为( - 623mm,343 mm) 、( 623 mm,343 mm) 。对钢包进行改造后,解决了底吹口与电极不匹配的问题,同时缩短了混匀时间,降低了冶炼周期,对能量的利用和夹杂物上浮去除方面也有很大的提高。

参考文献

[1]高泽平. 炉外精炼[M]. 北京: 冶金工业出版社, 2005.

[2]钟晓丹,王楠,邹宗树,等. LF 双孔底吹优化布置的水模型研究[J]. 材料与冶金学报,2006,5( 2) : 101 ~ 104.

[3]黄宗泽,任三兵,陈义胜,等. 宝钢300 t LF 物理模型的试验研究[J]. 宝钢技术,2004,( 5) : 47 ~ 50.

[4]温德松,李京社,谢翠红,等. 150 t 钢包精炼过程的物理模拟[J]. 北京科技大学学报,2007,29( S1) : 101 ~ 104.

[5]幸伟,倪红卫,沈巧珍,等. 130 t 钢包底吹喷嘴布置模式优化的水模型试验[J]. 特殊钢,2007,28( 7) : 13 ~ 15.

[6]任三兵,陈义胜,黄宗泽,等. 大型钢包双孔吹氩最佳位置的探讨[J]. 包头钢铁学院学报, 2003,22( 3) : 193 ~ 197.

[7]朱苗勇,萧泽强. 吹氢钢包内钢液流速的实际测定和理论计算[J]. 钢铁,1995,30( 7) : 18 ~ 22.