李宏伟,王正新,鲁俭,滕召杰,郑朋超

(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山063200)

摘要: 详细介绍了首钢京唐1#高炉2014 年10 月至2016 年9 月期间的增产降耗措施。通过优化大煤比冶炼技术、改善煤气分布、稳定合理操作炉型、降低休风率等措施,生产水平取得显著进步,主要经济技术指标达到国内同类型高炉领先水平。其中在2015 年10 月至2016 年9 月期间,日产铁水12 669 t,高炉利用系数2. 33 t /( m3·d) ,入炉燃料比491 kg /t,焦比280. 6 kg /t。

关键词: 5 500 m3 高炉; 增产; 降耗;冶炼实践

0 引言

进入21 世纪以来,高炉炼铁生产工艺受资源短缺、能源供应不足、环境保护等制约,面临着较大的发展问题。针对目前的严峻形势和挑战,炼铁生产工艺要实现可持续发展,高炉生产必须在节能减排、高效低耗、循环经济等方面取得明显突破,而提产降耗是大型高炉高效率、低消耗、低成本、提高高炉冶炼技术的生命力和竞争力的最有效措施之一。吨铁冶炼的消耗低,产量高,成本也越低,可以达到节能、高产、优质的目标,也可以缓解对焦炭资源的消耗。

因此,提产降耗是现代钢铁企业挖潜增效的关键,越来越受到炼铁工作者的重视,对增加企业的经济效益和社会效益有极为深远的现实意义。

1 1#高炉主要经济技术指标

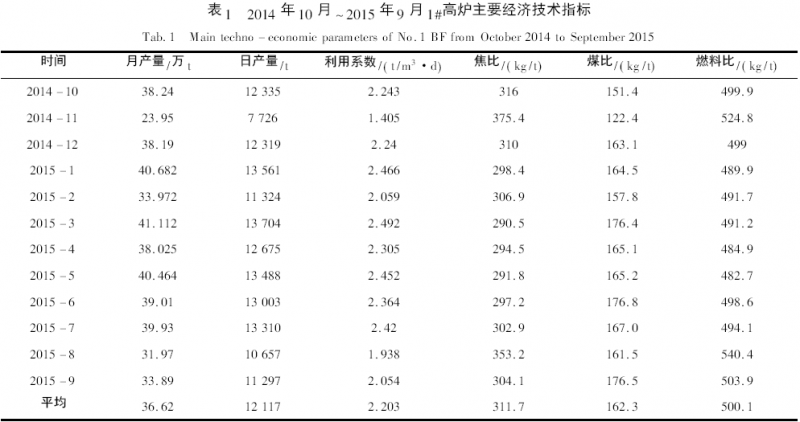

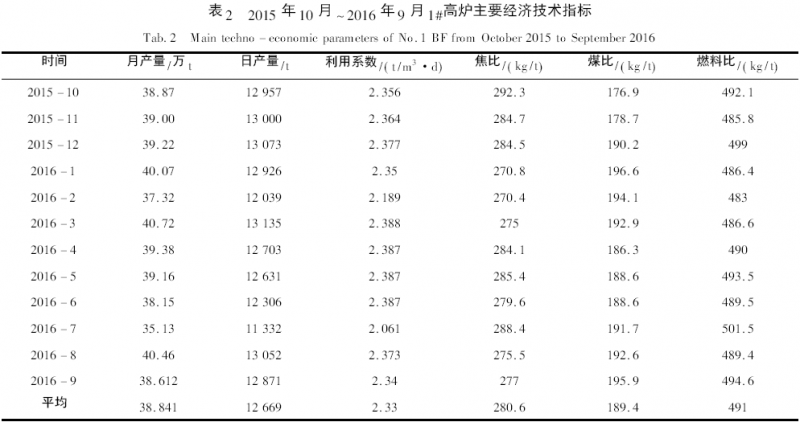

2014 年10 月份以来,首钢京唐公司1#高炉通过不断努力,虽然取得了较好的经济技术指标,但高炉焦比维持在311 kg /t,利用系数2. 20,日产铁水12 117 t,处于世界同类型高炉中等水平,仍然大有潜力可挖。进入2015 年10 月份后,1#高炉把提产降耗作为降低生产成本的核心,通过不断优化大煤比冶炼技术、改善煤气分布、稳定合理操作炉型、提高风温、降低休风率等措施,生产水平取得显著进步,主要经济指标达到国内同类型高炉领先水平,其中2015 年10 月份至2016 年9 月份期间,日产铁水12 669 t,利用系数提升至2. 33 t /( m3·d) 。在入炉燃料比降至491 kg /t 的基础上,焦比降至280. 6kg /t,创造了可观的经济效益。主要经济指标如表1、表2 所示。

2 与国内大型高炉主要指标对比及问题分析

2. 1 国内大型高炉主要指标

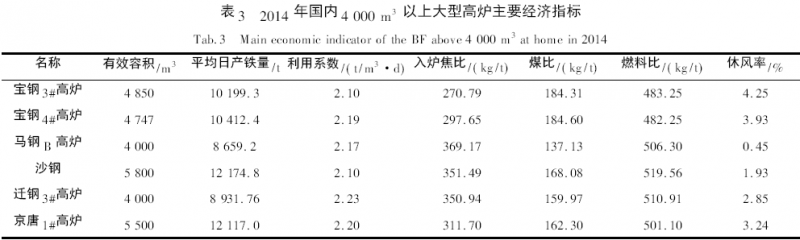

对宝钢、迁钢、沙钢等国内钢铁厂的大型高炉进行了考察对标( 表3) ,查找自身存在差距,并多次召开生产技术交流会。结合京唐高炉自身生产特点,扬长避短,对产量水平偏低、焦比偏高的原因进行详细的调研,广泛的征求意见,并制定详细改进措施。

2. 2 存在的问题

(1) 京唐5 500 m3 高炉投产以来,针对大型高炉冶炼技术探索虽然取得一定成果,但还不是很成熟,仍需进一步摸索改进,高产低焦比冶炼需要更加成熟合理的冶炼技术支持。

(2) 煤气利用水平不高、操作炉型不稳定、休风率偏高等问题,制约着高炉主要经济技术指标的进一步提升。

(3) 要想在提产降耗冶炼技术上取得突破,必须大大提高炉况的长期稳定性。

3 优化措施

3. 1 优化大煤比冶炼技术

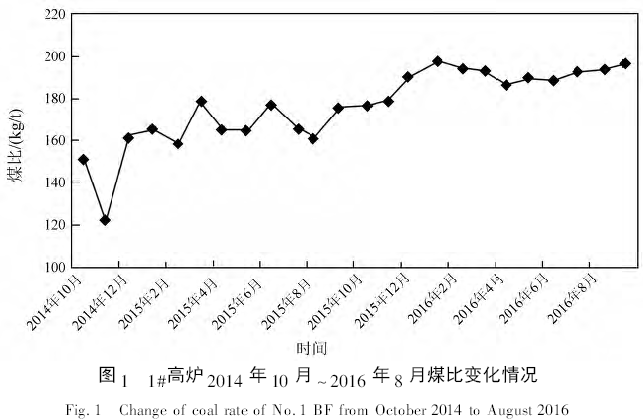

京唐1#高炉自2009 年开炉投产以来受焦炭负荷轻影响,喷吹煤比一直处于170 kg /t 以下水平,制约了大煤比冶炼突破。进入2015 年年底以来,不断摸索、总结大煤比生产技术冶炼规律,积极提高喷吹煤比。生产过程中,针对煤比提高后边缘煤气趋于发展和置换比偏低的情况,通过及时调整布矿、角度、矿批等措施,确保了边缘煤气分布稳定的同时,煤粉置换比也取得明显进步,大煤比冶炼技术日趋成熟。2016 年至今入炉焦炭负荷取得不断突破,煤比水平不断提升,长时间维持在185 ~ 200 kg /t( 图1) ,焦炭负荷实现5. 5 以上常态化生产,其中2016 年3 月27 日焦炭负荷达到开炉以来最高水平5. 90,目前稳定在5. 88。此外,由于负荷加重,炉内单位体积内炉料的有效重量增加,为增产创造了有利条件。

3. 2 优化煤气分布,提高煤气利用率

1#高炉自2012 年采用中心加焦冶炼技术以来,虽然经过多年摸索已经形成了中心开放、边缘稳定的煤气分布,但是存在煤气利用水平偏低、燃料比偏高等问题。2014 年9 月开始有针对性的进一步优化中心加焦冶炼下的装料制度,持续将矿、焦角度整体外扬2° 基础上,把矿、焦布料角度对齐,并在αK37°增加1 个布料站位,调整后效果明显,十字测温边缘煤气温度由150 ℃降至90 ℃,中心煤气温度升至600 ℃,煤气利用率达到在49. 0% 左右,高炉吃风、吃热能力提高。

良好的煤气分布,较高的煤气利用率,需要各个操作制度、外围条件等相互配合[1]。2016 年以来按照“稳定边缘、打开中心、稳定中心、照顾边缘”十六字方针优化基本制度[2],把握好炉况发展趋势,通过调整αJ37°、矿批等措施,优化煤气分布、改善煤气利用率,煤气利用率长时间稳定在49. 0% ~50. 5%,燃料比持续稳定在490 kg /t 水平。

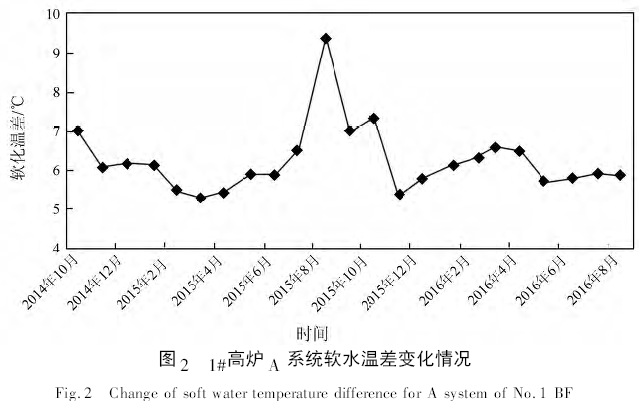

3. 3 稳定合理操作炉型

软水密闭循环特点是在稳定软水流量的情况下,具有冷却效果好、安全可靠、减少污染等特点,但冷却强度会随冷却水温度的变化而变化。随着A系统水温度升高( 尤其是超过50 ℃) ,冷却效果变差,不利于稳定冷却壁渣皮。因此通过控制闭式冷却塔内冷却风扇工作数量、置换低温新水等措施,严格控制进水温度稳定在47 ~ 48 ℃,一定程度上能够达到稳定渣皮、降低水温差的目的。合理的装料制度、规范的煤气流分布对高炉渣皮稳定性有重要影响[3]。2015 年11 月以来,将边缘煤气温度长时间稳定150 ± 30 ℃,A 系统水温差下降了0. 5 ℃,且稳定性得到明显改善( 图2) ,炉墙热负荷得到降低的同时冷却壁形成稳定的渣皮,炉料下降阻力减小,炉料和煤气之间的运动更加均衡,易于在强化冶炼条件下实现大型高炉生产的优质、低耗、高效。

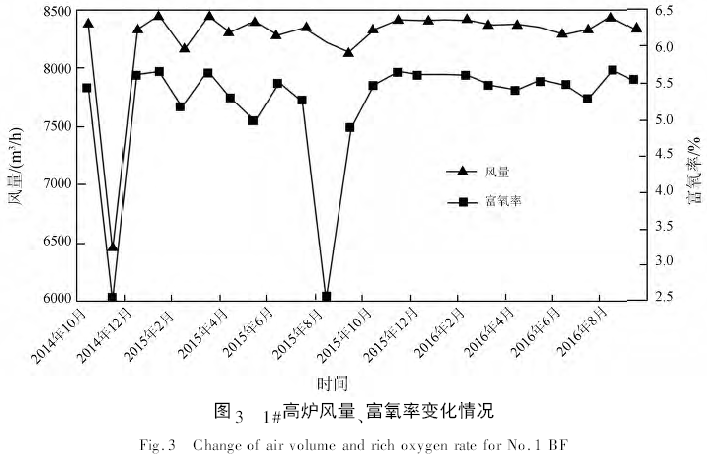

3. 4 提高全风状态,稳定富氧水平

加强工长操作管理,提高工长全风、全氧操作意识。风量水平坚持长期稳定在8 400 ± 50 m3 /h,确保送风制度的稳定。氧煤枪含氧量由4 000 m3 /h逐步稳定在4 700 m3 /h,将富氧率稳定到5. 5% 以上,操作上注重超前调剂,杜绝了因操作不当而造成减氧、停氧情况发生。2015 年10 月份以来,风量、富氧水平取得明显进步( 图3) 。

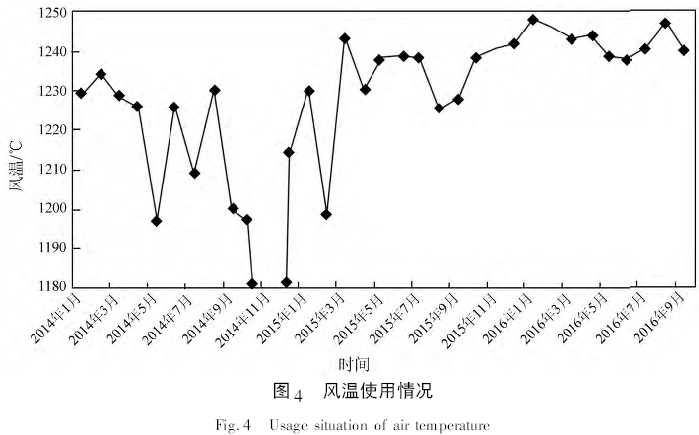

3. 5 提高风温

风温是高炉炼铁的重要热源之一,占高炉热量总收入量的20% ~ 30%,而且热风所带入高炉的热量要比焦炭燃烧反应后所产生的热量利用的更加充分。生产过程中,坚持稳定四班操作,加强工长操作过程的预判,最大限度减少大拉大提风温现象,2016年至今实现了长期定风温( 1 250 ℃) 操作。此外,热风岗位加强对热风管系重点区域的巡检和维护,发现问题早处理,杜绝因设备问题造成长时间单炉送风影响风温等情况发生,为高风温使用创造良好外部条件。2015 年10 月至今,1#高炉风温水平达到1 242 ℃( 图4) ,提高幅度37 ℃( 与2014 年10 月至2015 年9 月期间相比) 。

3. 6 降低休风率

1#高炉通过优化基本制度、提高操作水平等措施,杜绝滑尺、塌料、管道等,减少坏风口数,保证送风制度稳定,避免向炉内漏水; 2015 年9 月份以来,加强外围设备管理,彻底消除因设备故障造成无计划休风,进一步降低休风率。停风检修间隔由1 个月延长至3 个月,休风率由2014 年9 月至2015 年10 月期间的3. 24% 降至2015 年9 月至2016 年10月期间的1. 35%,为增产降耗打下良好基础。

3. 7 提升炉况稳定性

强化人员和设备管理是防止事故发生、保证炉况长期稳定顺行的基础。抓好工长操作,细化工长小指标考核。操作上争取早动少动,超前分析、超前判断,稳定调剂量; 做好四班衔接,接好上班、操作好本班、交好下班,要求接班、班中、交班对炉况做好评估,把握好炉况发展趋势; 操作上积极稳妥,杜绝管道、悬料、塌料等。

原燃料质量波动影响炉况稳定性,要求工长及时关注原料成分、返矿和返焦电流、在线粒径分析等主要参数变化,及时观察高炉入炉原燃料成分、物理、化学性能情况、定期到联合料仓查看原料实物变化等,并根据高炉实际情况制订可行方针加以合理实施,执行好“攻守退”, 2016 年完全杜绝因原料变化而造成炉况异常现象,实现向炉况长期稳定要效益。

4 结语

1#高炉在采取多种措施后,在确保炉况长期稳定顺行的基础上,炉况得到较大改善,产量水平大幅提升,焦比明显降低,高炉负荷达到历史同期最好水平,炉况稳定性得到了进一步的改善。由表1 和表2 可知,2015 年10 月至2016 年9 月份产量累计超上年度同期26. 69 万t,燃料比降低9. 1 kg /t,焦比280. 6 kg /t( 比同期上一年度降低31. 1 kg /t) ,减少焦炭耗用量14. 495 万t。

参考文献

[1]胡金波,等. 唐钢3200 m3 高炉煤气流分布的调整与控制[J]. 河北冶金,2011,( 7) : 31.

[2]李宏伟. 首钢京唐1 号高炉降低压差冶炼实践[J]. 钢铁,2016 ,( 7) : 18.

[3]尹海斌,等. 唐钢3200 m3 高炉维护渣皮稳定性的措施[J]. 河北冶金,2012,( 3) : 41.