孙东,单士英,李晓艳

(石横特钢集团有限公司炼铁厂,山东肥城271612)

摘要: 石横特钢180 m2 烧结机投产以来成矿率不高,影响了产量和经济技术指标的提升。对180 m2 烧结机成矿率不高的原因作了分析,在调整原料结构,采取高料温、梯形布料、低负压点火、厚料层烧结和严控终点温度等措施,有效地提高了成矿率,返矿率逐步降低。

关键词: 烧结机; 成矿率; 实践

0 引言

随着烧结生产技术的不断发展,节能降耗越来越受到烧结工作者的关注,而提高烧结成矿率指标,降低烧结自循环返矿量,对提高烧结生产效率、降低电耗和燃耗具有实质性的意义。石横特钢180 m2烧结机自投产以来,由于受工艺设备、原料结构、熔剂质量、操作因素等影响,成矿率不高。通过不断摸索实践,采取优化原料结构、优化操作制度、改良设备等措施后,成矿率不断提高,自循环返矿率逐步降低,燃料及电耗等指标逐步降低。

1 原因分析

1. 1 原料结构

提高烧结成矿率的最基本条件是提高烧结矿强度,使烧结矿在破碎、转运过程中少产生粉末,因此必须首先优化原料结构。不同种类铁矿粉的堆密度、粒度、脉石成分、黏结性、湿容量及软化性和熔融性能是不一样的,因而它们在烧结中的表现也不相同。而通过粗细搭配、高低搭配等原则优化配矿组合,生产含TFe、SiO2、CaO、MgO、Al2O3适宜的烧结矿是提高烧结矿强度和质量的基础。

1. 2 加水方式

180 m2 烧结机投产初期分别在一混、二混加水,以一混为主、二混为辅,一混、二混加水水流为细流柱状。实践证明,这种加水方式容易使混合机的入口处粘料严重,既增大了混合机负荷,又产生倒料现象,给生产带来很大的隐患。同时,由于生石灰得不到充分消化,二混在加水造球过程中再次消化,产生的粉末随蒸汽飘逸造成周围环境污染。另外,由于石灰粉消化不均匀,存在团状石灰,成品矿中夹有“白点”现象,最终导致烧结矿的整体强度下降。

1. 3 混合料预热效果不好,料温低于“露点”( 65 ℃)

180 m2 烧结机一混( 圆筒直径3 m、长度12 m)和二混( 圆筒直径3. 6 m、长度16 m) 混合料采用蒸汽预热,工程设计时有蒸汽预热系统,但因蒸汽管结构组成不合理,预热效果不明显,蒸汽热利用率较低,料温一般在50 ℃左右,烧结过程中因料温达不到“露点”温度而存在过湿现象,难以满足生产需求。分析认为,具体存在以下问题:

( 1) 设计180 m2 烧结机时,一混内蒸汽主管长4 m,支管有4 根,支管出口距料面0. 6 m; 二混内蒸汽主管长6 m,支管有6 根,支管出口距料面0. 6 m。

( 2) 一混和二混加水为常温水。

( 3) 一混和二混蒸汽进圆筒前设有简易排水器( 由直径0. 3 m、高1 m 的普通管道加疏水阀组成) ,但蒸汽中饱和水不易排出,直接进入圆筒,造成混合料水分含量波动较大,严重时过湿的混合料会发生卡堵溜槽和料仓悬料,影响生产稳定。

1. 4 布料偏析严重

设计180 m2 烧结机时,虽然采取梭式皮带,圆辊和多辊布料器联合布料,以减小布料偏析。由于混合料布料时存在自然偏析,台车两侧边缘效应依然存在,料层透气性纵向上分布不均匀,即料层两侧透气性优于中间料层,直接导致点火和烧结过程不均匀。从机尾断面看,中间红矿层厚度明显高于两侧,影响烧结矿质量。

1. 5 熔剂质量差

2011 年之前180 m2 烧结机熔剂使用普通石灰粉,其质量主要体现在CaO 含量低( 70% ~ 80%) ,并且波动大,活性度125 ~ 200 mL /4N - HCl。因石灰煅烧时用煤作燃料,煤燃烧后剩余残渣和石灰粉掺和进入烧结,石灰粉采用水冲洗后残渣含量为10% ~ 15%( 干) 。

1. 6 筛分效果

烧结矿的筛分要求是尽量筛净,同时控制筛下返粉中> 5 mm 粒级不超过15%。否则,粒级太小会导致烧结矿粉率超标,影响高炉的炉内透气性; 粒级太大会使本来合格的烧结矿进入返粉而返回重复烧结,使燃料消耗升高,相应地增加了加工成本。

2 改进措施

2. 1 优化原料结构

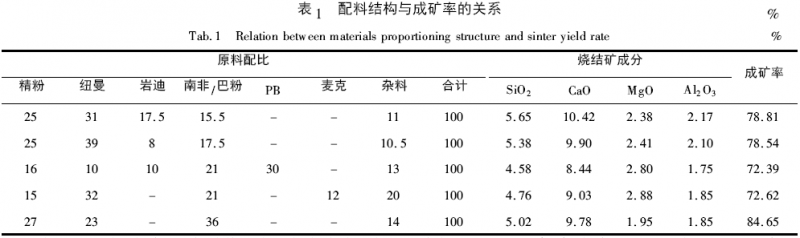

180 m2 烧结机使用的主要烧结原料是进口赤铁矿( 如南非粉) 、褐铁矿( 如岩迪粉) 、介于上述二者之间含有一定量结晶水的赤铁矿( 如麦克粉、PB粉、纽曼粉等) ,以及国产磁精粉。优化配料主要是根据各种原料的烧结性能以及SiO2、CaO、MgO、Al2O3等熔剂促进生成的液相种类及数量,从而达到最佳的烧结矿强度的组合。表1 为180m2 烧结机提高成矿率过程中几种具有代表性的配料结构与成矿率的关系。

岩迪粉属褐铁矿,具有结构疏松、堆密度小、孔隙度大、表面粗糙等特点,并且含有大量的挥发物质( 结晶水含量达到10%) ,因此烧损大。烧结这种矿粉的缺点是燃料用量大,但液相有较大发展,同时烧结过程发生较大的收缩,孔隙度大,有利于提高料层的透气性,为厚料层烧结创造条件,因此配料中适当配加岩迪粉是有利的。

适量的Al2O3能降低烧结料熔化温度,生成铝酸钙和铁酸钙的固熔体,同时Al2O3能增加表面张力,降低烧结液相黏度,促进氧离子扩散,有利于烧结矿的氧化,促进生成较多的铁酸钙。但是在烧结矿中Al2O3会引起烧结矿还原粉化性能恶化,使高炉透气性变差,炉渣黏度增加,放渣困难,故一般控制高炉炉渣的Al2O3含量为12% ~ 15%,以保证炉渣流动性。故烧结矿中的Al2O3含量应小于2. 2%,

这样既能提高烧结矿强度,又不会影响高炉使用。使用高铁低硅原料生产高碱度烧结矿时,黏结相为铁酸钙,但液相太少影响烧结矿强度和产质量。2003 年以前使用低硅原料时,迫不得已添加蛇纹石,提高烧结矿含硅量。根据生产实践经验: 烧结矿SiO2含量保持在5. 2% ~ 5. 8%、R 控制在1. 8 ~ 2. 0之间时,既能保证入炉品位,又可实现烧结矿强度的提高。

MgO 在烧结过程中容易生成镁橄榄石、钙镁橄榄石等矿物,其混合物在1 400 ℃ 左右即可熔融。这些矿物对烧结矿的成矿率、冷强度有不利影响,会引起烧结燃料消耗的增加和利用系数的下降,但对改善烧结矿的低温还原粉化率以及冶炼时的软化熔融特性非常显著。因此,烧结矿中的MgO 含量不宜过高,目前控制在2. 4% 左右,否则会对烧结矿的强度有不良影响。

2. 2 改进混合料加水方式

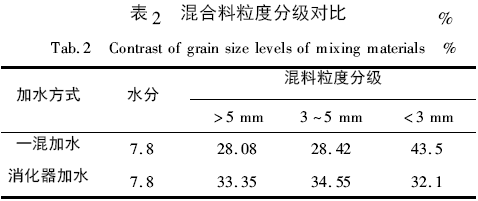

加水方式改为以消化器加水为主,一混为辅,二混不加水。水分含量控制( 7. 5 ± 0. 2) %,同时对消化器内部加水点做了改进,实现均匀加水。消化器加水后,石灰粉消化比一混加水能提前50 ~ 60 s,大部分石灰粉在消化器内加水成消石灰,剩余小部分在一混消化后混匀,二混不加水集中造球。改变加水方式后造球效果明显,> 3 mm 以上粒级烧结矿的比例增加11. 4%,改善了料层透气性,料层相应提高,提高了成矿率( 见表2) 。

2. 3 提高混合料温度在露点以上

由于烧结过程是自上而下的,沿料层高度温度变化情况: 自点火开始由上而下依次出现烧结矿层、燃烧层、预热层、干燥层和过湿层,从干燥层下来的热废气中含有大量水分,当下部料层被冷却到水蒸汽的露点温度以下时,废气中的水蒸汽重新凝结成水,使混合料中的水分含量大量增加,形成过湿层,恶化了料层透气性,降低烧结速度。因此,改进一混、二混圆筒内蒸汽管结构、升高水温等措施后,提高料温至露点以上,减少或消除了过湿现象。

( 1) 强化圆筒内蒸汽预热效果。一混圆筒内蒸汽主管长度由4 m 延长至8 m,支管由4 根增加至8根,支管出口延长距料面仅0. 2 m; 二混圆筒内蒸汽主管由6 m 延长至12 m,支管由6 根增加至12 根,支管出口延长至料面仅0. 2 m,增加了蒸汽与混合料的接触面积,增强热交换效果。

( 2) 在一混储水箱顶部增加1 个蒸汽包,蒸汽包直径0. 9 m、长度约3 m,蒸汽从公司管网先进入汽包,经汽包排水后再次将蒸汽引至一混和二混,蒸汽中饱和水由汽包底部引至一混储水箱,实现水汽分离,避免饱和水进入圆筒,使水分含量波动加大。

( 3) 利用蒸汽包分离出来的饱和水和部分蒸汽预热常温水,将常温水预热至80 ℃以上,预热后的热水作为配料石灰消化水和一混补水。

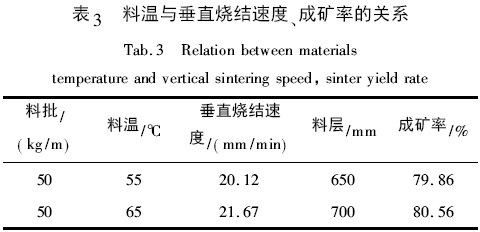

通过采取以上措施,料温由50 ℃提高至65 ℃以上,基本消除了过湿现象。在同等原料条件下,垂直烧结速度上升明显,料层比50 ℃ 料温时提高50mm 左右,料层提高后内循环返矿减少,成矿率提高( 见表3) 。

2. 4 改进布料方式

为减少布料偏析,抑制边缘效应,2014 年180m2 烧结机摸索梯形布料。梯形布料的原理: 在烧结台车总料层( 700 mm) 不变的前提下,增加铺底料中间料层厚度,减少混合料的中间料层厚度,从而使混合料的透气性在台车纵向均匀分布。2015 年以来,在多辊布料器下沿增设反射板布料,实现了混合料沿料层高度合理偏析。

实施梯形布料和反射板布料以来,解决了台车料层纵向透气性不均匀问题,稳定了烧结过程,烧结机尾红矿层厚度均匀,对改善烧结矿质量和提高成矿率起到一定作用。

2. 5 优化操作制度

180 m2 烧结机优化操作制度,主要采取低负压点火、厚料层烧结、严控温度。

(1) 低负压点火保持点火炉微弱的正压,炉内的火焰略为往外扑,目的是防止冷风吸入烧结矿急冷变脆影响强度,同时低负压点火可以减轻或避免料层被抽紧压实,改善点火后料层透气性,目前180m2 烧结机采取调节点火器下部风箱闸板开度实现低负压点火。充分发挥热风烧结作用,延长烧结台车表层烧结矿的高温保持时间,使烧结矿质量改善、自循环返矿率降低。

(2) 厚料层烧结能够提高成矿率,主要是厚料层烧结减少了表层易碎的玻璃质烧结矿的比例。但不考虑原料性能、风机能力、漏风治理等实际情况盲目提高料层,必然会造成烧结终点温度降低,烧结过程温度分布不均匀,生产率下降,同时不稳定的烧结过程控制也使烧结成矿率降低。根据烧结负压( 料层透气性) 控制合理的烧结料批,在保证烧结终点温度满足要求的情况下提高料层厚度680 ~ 700mm,稳定烧结生产过程、保证烧好烧透,减少生料。

( 3) 严格控制大烟道废气温度及终点温度。分析近几年的生产实践得出,当大烟道废气温度在90℃左右时,实际烧结终点滞后,此时烧结过程并未在烧结机上进行完,致使大量未烧成的混合料经筛分设备甄选而作为返矿返回烧结,不仅使成矿率指标下降,并且这部分返矿大多由生料组成,影响返矿残炭波动,也会影响烧结过程,容易造成烧结过程控制的不稳定。因此,单纯的依据废气温度参数判断烧结进程是不完整的。根据长期的对机尾断面观察,结合料层厚度、废气温度、终点温度的变化,只有终点温度在370 ℃左右、废气温度120 ℃时,烧结过程才能真正在烧结机上完成。

2. 6 采用优质活性灰

2011 年1 月180 m2 烧结机开始生产时使用回转窑生产的活性石灰,该活性灰采用煤气煅烧,烧结时间和温度控制比较均匀,石灰质量比普通石灰明显提高。CaO 含量80% ~ 85%,活性度350 ~ 400mL /4N - HCl,消化快并且残渣极少,化学反应性好,能改善造球效果,改善了料层透气性,为厚料层烧结创造了条件。由于活性灰产量受限,目前优质活性灰与普通石灰使用比例各占50%。

2. 7 设备改造及维护

利用检修机会将冷筛- 2 皮带至成品振筛落差3. 5 m 竖直溜槽改造为三段式料打料结构,并将冷筛- 1 至冷筛- 2 进料口焊接一块挡料板,将环冷机布料活页门固定在料层厚度1. 4 m 位置,并在单辊溜槽内存料4 m 左右,以减小烧结矿至环冷机的落差。这种烧结成品系统各转运溜槽阶梯式料打料结构改造,既延长了溜槽的使用寿命,又使烧结矿在转运过程中得到一定的保护,明显减少烧结矿的破碎。另外,筛分工定期检测、密切关注筛下返粉的粒度,发现筛下返粉中> 5 mm 粒级超过15% 时,立即检查更换筛板。通过这些措施,可以提高成矿率1%~ 2%。

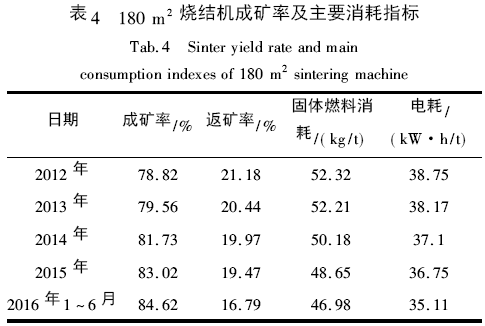

通过分析石横特钢180 ㎡烧结机成矿率低的原因,采取一系列行之有效的措施后,2012 年以来成矿率指标提升明显,相应降低了燃耗及电耗( 见表4) ,取得了较好的经济效益。

3 结语

结合山东石横特钢公司烧结厂多年生产实践经验,提高烧结成矿率首先要研究原料结构,用合理的配矿组合提高烧结矿的强度; 其次,根据不同的原料结构,采用适宜的工艺控制参数,采取高料温、梯形布料、低负压点火、厚料层烧结和严控终点温度等措施,保证烧结过程均匀烧透,提高烧结矿质量。通过改造设备,减少了烧结矿在转运过程中的再次破碎。