李建军,刘德辉

(鞍钢股份有限公司炼铁总厂, 辽宁鞍山114021)

摘要: 鞍钢新1 号高炉由于炉体破损严重,于2016 年12 月14 日停炉大修,本次停炉降料线首次采用温度场计算炉内残铁量和残铁口位置,停炉后炉内残铁几乎无残留。由于炉顶打水量适当,煤气成分和顶温得到准确控制,料面平整、稳定地降到风口平面位置。在大修期间,制定严格施工质量标准,保证工程质量满足高炉长寿要求。

关键词: 高炉;停炉;残铁;降料线

鞍钢股份有限公司炼铁总厂新1 号高炉(3200 m3)第2 代炉役于2011 年5 月15 日开炉,投产后高炉顺行状态一直良好, 技术经济指标不断改善,2011~2013 年连续3 年均利用系数超过2.3 t/(m3.d)、燃料比长期稳定在510 kg/t 以下。从2014 年3 月开始, 炉缸环炭局部位置温度开始上升,最高点达620 ℃,并且铁口下方炉壳相继出现多处开裂现象,同时炉身部位内衬大部分脱落,炉皮温度最高达400 ℃,高炉通过装冷却棒、炉皮打水,将利用系数控制在1.9 t/(m3.d)以下,以低产能高消耗运行状态维持安全。经鞍钢股份有限公司决定,于2016 年12 月14 日停炉大修。由于停炉操作措施合理,降料线、出残铁操作与预期计划几乎保持一致, 鞍钢首次实现完全按计划精确停炉。

本次大修历时103 天,主要更换炉缸内衬、炉缸1~6 段炉壳和冷却壁, 更换第11~15 段铸铁冷却壁,更换第7~10 段铜冷却板,湿法除尘系统改为干法除尘系统,并对重力除尘器、热风炉混风设备等设备和工艺进行改造升级。在大修过程,严格施工质量管理,为日后高效长寿奠定基础。

1 停炉前准备

1.1 停炉前洗炉

为清除炉墙粘结物以及出好残铁, 停炉前15天开始实施物理洗炉,即采用降低终渣碱度、提高炉温操作制度。将铁水ω[Si]含量控制在0.6%左右, 逐渐降低入炉碱度, 由1.45 逐次降低到1.32。考虑到停炉降料线和出残铁需求,停炉前炉缸必须活跃,2016 年12 月11 日组织1 次短时间休风, 复风后全风口操作, 风压由310 kPa 提高到350 kPa, 炉况顺行一直延续到2016 年12 月14 日预休风前。

1.2 倒矿槽和倒焦炭槽

高炉大修停炉前,要求把9 个烧结矿槽、9 个球团矿槽和6 个焦炭槽中所有炉料清空, 便于料槽检修。以往均集中在停炉前2 日进行倒槽操作,为保证预休风前高炉稳定顺行, 防止在短时间内集中倒槽,炉料粉末在短时间内过于集中入炉,影响高炉顺行,从2016 年12 月2 日到12 月10 日,用9 天时间把高炉所有料槽和受料槽逐个预倒1 遍,最后把剩余炉料集中到几个特定料槽中。12 月11 日开始逐步减少来料量,到预休风结束后,仅剩烧结矿800 t,球团矿800 t、焦炭400 t。

2 降料线停炉操作过程

2.1 预休风操作

在正式降料线休风停炉前进行1 次预休风,在炉顶十字测温处安装4 个打水枪, 在正式降料线过程,控制炉顶温度,防止烧坏炉顶设备。更换破损风口, 保证降料线过程安全。安装长距离料尺,用于监控正式降料线料面下降过程。

12 月13 日21:00 开始变料,入炉碱度1.24,减轻综合负荷20%,12 月15 日0:00 开始控料线; 到1:00 时料线降至2.7 m;2:00 时料线降至4 m,由于炉顶温度上升,开始炉顶打水;5:00 时料线降至8 m, 减风到零, 完成预休风, 加盖面焦20 t, 总计上休风料59 批,休风前最后一次生铁ω [Si]含量为0.615%、ω [S]含量为0.025%。

2.2 降料线

高炉大修停炉,理想状态是将料面安全、平稳降到风口中心线, 但是在降料面时容易出现炉顶煤气温度过高烧坏炉顶设备、煤气H2含量高产生爆鸣、炉顶打水控制不准确水蒸气产生膨胀爆炸等安全隐患;此外,在降料线过程,还容易出现管道、炉皮开裂、顶压冒尖、放散阀着火等事故[3-4]。因此,降料线过程要严格控制好煤气成分、打水量和出铁时机。

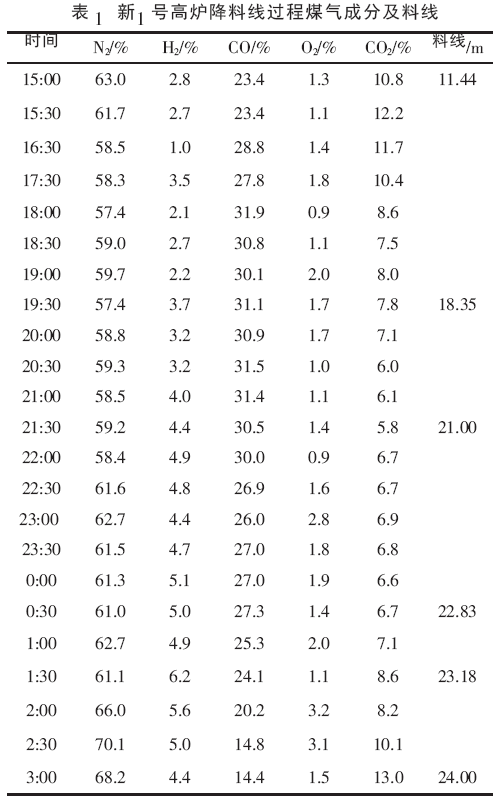

鞍钢新1 号高炉从2016 年12 月14 日14:15开始降料线,到12 月15 日6:30 休风结束,期间每隔30 min 取1 次煤气样,分析煤气成分,严格控制H2和O2成分变化,并实时探测料线变化(见表1)。本次降料线共计打水1 995 t,料面平稳而且平整地降到风口区域。

在降料线过程总计出3 次铁, 第1 次在料线接近18 m 时,共出铁水320 t、渣120 t,铁水ω[Si]为1.145%、温度1 483 ℃; 第2 次在料线接近21 m时,共出铁水320 t、渣140 t,铁水ω[Si]为2.0%、温度1 525 ℃;第3 次接近停风,共出铁水26 t、渣110 t,铁水ω[Si]为1.0%、温度1 523 ℃。降料线期间铁水物理热和渣铁流动性良好, 为最后出残铁提供了有力的条件。

3 出残铁操作

高炉出残铁操作是停炉操作重要环节之一,如果残铁口位置选择在内衬侵蚀最薄弱位置,出残铁过程中容易造成内衬崩塌, 诱发安全事故[1];残铁量估算不准确,造成残铁出不净,炉内渣铁残留量过多,增加炉缸清理难度。

3.1 残铁口位置选择

根据鞍钢新1 号高炉第5 层满铺碳砖检测电偶温度数据,经过模拟计算,判断陶瓷垫基本保持完整,因此,残铁口高度选择在第1~第2 层陶瓷垫之间位置,即炉缸二段冷却壁底部向上680 mm的位置。

根据高炉炉缸碳砖检测电偶温度数据, 判断2 号铁口是侵蚀最为严重区域,因此,选择残铁口位置应该避开2 号铁口。为了不影响高炉停炉前正常出铁和便于残铁沟砌筑, 同时便于残铁运输, 最终残铁口选择在1 号铁口偏北、2 号风口下方位置。

3.2 残铁量计算

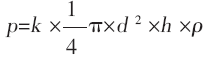

根据鞍钢经验, 按以下经验公式计算炉缸内残铁量[2]:

式中,p 为残铁量,t;k 为残铁系数, 一般为0.4~0.6,侵蚀严重的炉底取上限,较轻取下限;d 为炉缸直径,m;h 为实际死铁层深度,m;ρ 为热态铁水密度,t/m3。

按此经验公式, 本次鞍钢新1 号高炉残铁计算量为1 080 t, 实际出残铁用时7 个多小时,实际残铁量大约1 000 t 左右,从最后扒炉缸结果看炉缸残铁出的非常净, 只是在底部环状带有小量残铁,计算残铁量与实际残铁量基本一致。

3.3 出残铁

为方便残铁运输, 残铁坑设在2 号铁口摆嘴下第5 和第6 铁道路线上。按残铁量1 080 t 设计残铁坑,残铁坑参数为21 m×10 m,深度是向地面下挖1 000 mm,底部先垫300 mm 厚的焦粉,然后垫200 mm 的无沥青捣打料并捣实,用火烘烤干,四周用捣打料垒实,中间用捣打料垒成2 500 mm×2 000 mm×800 mm 的模子,共44 块,设计能力可以满足1 300 t 残铁。

残铁沟钢板槽高1 000 mm, 宽1 200 mm,残铁沟总长34 m,残铁沟向南延长10 m,向北延长12 m,残铁沟的坡度为10°,南北两侧残铁沟与墙体之间留有1 000 mm 的安全平台,主残铁沟与南北两侧残铁沟交叉点设有沉铁坑,起缓冲作用,保证出残铁工作更加安全。

4 大修施工实践

高炉长寿是一项系统工程, 其中施工质量也是高炉长寿系统工程中重要环节,因此,在高炉大修时, 制定先进施工质量标准和加强施工质量管理具有重要意义。

4.1 制定炉缸炉底砌筑质量标准

本次鞍钢新1 号高炉施工标准参照文献[5]制定。

4.1.1 炉底砌筑质量标准

(1) 炉底每层炭砖及找平层抽查不少于4 处,要求每处5 m2 范围内不少于10 点,比规定砖缝大50%不能超过4 点。

(2) 捣打料密度符合设计要求,压缩比要大于40%。

(3) 上下层之间砖缝不允许重合。

(4) 泥浆饱和度大于95%。

要求砖缝<1 mm, 表面平整度用3 m 标尺测量,误差为±1 mm, 超微孔碳砖、德国西格里砖缝<0.5 mm。

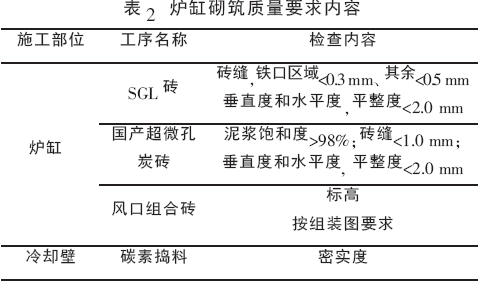

4.1.2 炉缸砌筑质量标准

(1) 每层炭砖抽检不少于4 处,要求每处5m2范围内不少于10 点, 比规定砖缝大50%不能超过4 点。

(2) 同一层内合门少于4 处, 不能在铁口区域,并应该均匀分布。

(3) 不能有3 层重缝, 上下层重缝与相邻两层重缝不能在同一位置。

(4) 砌体与冷却壁或炉壳之间用捣料填实。

(5) 泥浆饱和度大于98%。

砌筑的质量要求和允许误差, 按表2 中标准要求。冷却壁与碳砖之间捣打料, 每次铺料厚度小于300 mm,捣打后压下量不小于35%,直径Φ6 mm金属棒手工插入深度不大于50 mm; 风口组合砖灰浆饱满度≥98%,砖缝(2±1) mm,炉内施工环境温度≥5 ℃。

4.2 冷却系统施工实践

(1) 更换炉缸1~6 段冷却壁。其中炉缸2 段、铁口区为轧铜冷却壁,水道直径为60 mm,炉缸其余各段为铸铁冷却壁, 水管规格为Φ73 mm×6 mm,同时更换炉缸1~5 段炉壳, 更换第7 到第10 段539 块铜冷却板,更换炉身上部1~5 段铸铁冷却壁。

(2) 安装20 个铜质冷却棒。由于22 层与23层冷却板之间间距较大,存在冷却盲区,本次大修在该区域安装20 个铜质冷却棒, 冷却棒规格为Φ90 mm,长度140 mm,通软水冷却。

(3) 炉喉钢砖取消水冷。原炉喉钢砖分为上下两段,上段高度为1 430 mm,内部灌浆,下段高度为930 mm,原为水冷,本次大修取消水冷,全部改为内部灌浆。

4.3 热风炉检修

烟道阀、冷风阀、助燃空气阀、煤Ⅰ阀、煤Ⅱ阀返厂检修, 更新DN2400 净煤气切断阀、混风阀、3 个热风阀和3 个热风支管波纹管,对混风器进行改造,并重新焊接管皮和砌筑耐火材料。

3 个外端管和三岔口部位耐火材料拆除,重新喷涂、砌筑。外端管砌筑时,沿轴向喷涂层、轻质层和重质层均留了2 道20 mm 宽的膨胀缝,以保证波纹管的伸缩功能。更新煤气换热器,本次大修仍采用板式换热器。

5 结论

(1) 鞍钢股份有限公司炼铁总厂新1 号高炉本次降料线是在总结鞍钢多年停炉降料线操作经验的基础上进行的改进, 利用温度场数据判断炉底侵蚀深度和计算炉内残铁量, 与实际残铁量高度一致。

(2) 降料线过程要严格控制煤气成分、打水量和出铁时机,防止出现管道、炉皮开裂等事故。

(3) 本次新1 号高炉降料线打水依然采用传统模式,炉顶打水量共计1 995 t。

目前先进企业已经采用炉顶雾化打水装置,既能够满足日常使用,又可满足降料线打水,并且节约水量,3200 m3 高炉降料线打水仅需水量800~1 000 t,因此,鞍钢应借鉴该项技术。

参考文献

[1] 成兰伯. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社, 1996.

[2] 夏中庆. 高炉操作与实践[M]. 沈阳: 辽宁人民出版社, 1988.

[3] 曹华, 宋文刚. 宝钢4000 m3 级高炉降料线操作实践[J]. 炼铁,2007, 26(1): 6-8.

[4] 宋玉龙. 宝钢降料线操作技术的进步[J]. 宝钢技术, 2016(6):50-52

[5] 张国银,王会荣,王磊. 3200 m3 高炉本体内衬砌筑施工技术[J]. 天津冶金, 2007(增刊): 98-103.