徐延浩,徐向阳,高学中,马勇

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要: 鞍钢股份有限公司炼钢总厂结合复合喷吹脱硫和KR 搅拌脱硫两种工艺的优势,研制了复合旋转喷吹铁水脱硫预处理工艺,并且增加了脱硫喷枪的喷吹孔数量,调整了喷枪旋转转速,优化了喷吹孔位置分布以及喷吹孔径尺寸等参数。实践表明,采用复合旋转喷吹铁水脱硫预处理工艺可以降低脱硫粉剂消耗约30%,脱硫率提高了4.25%。

关键词: 铁水脱硫预处理;复合旋转喷吹;喷枪

铁水脱硫预处理能够减少带入炼钢转炉的硫含量,降低转炉脱硫负担,有利于钢种低硫含量的控制。现有的铁水罐脱硫工艺主要有复合喷吹脱硫和KR 搅拌脱硫两种[1-2]。复合喷吹脱硫操作简单,铁水脱硫过程温降小,但动力学条件差;KR 搅拌脱硫动力学条件好,但一次投资大,铁水脱硫过程温降大。两种脱硫工艺在使用不同类型的脱硫粉剂情况下,脱硫剂单耗成本也不同。

国内外钢厂根据品种质量要求及自身生产条件采用了不同的脱硫工艺流程[3-5]。鞍钢股份有限公司炼钢总厂一分厂应用复合喷吹并模拟搅拌法铁水脱硫预处理工艺, 形成了复合旋转喷吹铁水脱硫预处理工艺(以下简称复合旋转喷吹),该工艺结合了复合喷吹脱硫和KR 搅拌脱硫两种工艺的优势, 最大限度地发挥了现有工艺设备的脱硫功效,实现了降低脱硫粉剂消耗的目的。

1 脱硫工艺原理

高温下,喷吹钝化金属镁粉进入铁水中,先后发生液化、气化反应[6-7],发生如下脱硫反应:

(Mg)+[FeS]=MgS(s)+[Fe] (1)

(Mg)(g)→[Mg] (2)

[Mg]+[FeS]=MgS(s)+[Fe] (3)

脱硫反应生成固态的MgS 产物上浮进入渣中得以排除。喷吹的钙粉和镁粉促进脱硫反应进行,同时钙粉和喷吹氮气起到流动载体的作用。

2 复合旋转喷吹工艺流程及参数

2.1 复合旋转喷吹工艺流程

炼钢总厂一分厂铁水预处理采用100 t 铁水罐顶喷吹工艺。其工艺流程为:炼铁厂出铁至铁水罐→铁水罐运铁水至脱硫准备区域→铁水罐吊至脱硫站→铁水罐车开至喷吹位→测温取样分析硫→计算机运算确定喷粉量、下枪喷吹→喷吹完毕→铁水罐吊至扒渣站→扒渣→测温取样、分析硫→铁水罐吊离至转炉→兑铁水。

2.2 复合旋转喷吹主要参数

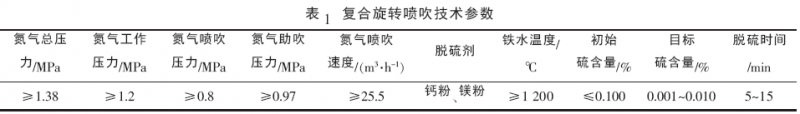

利用原有喷吹系统,采用氮气输送脱硫粉剂,脱硫粉剂为钝化石灰粉、钝化金属镁粉(以下分别简称钙粉、镁粉),复合旋转喷吹技术参数见表1。

3 复合旋转喷吹工艺特点

复合喷吹是依靠一定压力和流量的氮气,把两种或几种脱硫粉剂经由管道输送进喷枪后,从喷枪底喷出孔喷出, 靠脱硫剂上浮与铁水中的硫进行脱硫化学反应。此种方法有利于铁水罐内的铁水对流运动,但未能使铁水形成环流运动,脱硫剂较难均匀进入到铁水罐底部的区域。

KR 法是将搅拌头插入铁水罐中旋转产生漩涡,通过漩涡将脱硫剂卷入铁水中,脱硫剂在不断搅拌过程中与铁水中的硫进行脱硫化学反应。此种方法,搅拌头搅拌形成了铁水的纵向、横向循环流动,改善了脱硫的动力学条件,但随着铁水搅动的加强,铁水脱硫过程温度损失加大。

复合旋转喷吹工艺结合了复合喷吹脱硫和KR 搅拌脱硫两种工艺的优势,在现有复合喷吹铁水预处理系统、粉剂及输送介质的基础上,将原有直筒型喷枪改为倒T 型双侧喷出孔旋转喷枪,脱硫粉剂在喷枪底部实现旋转喷吹, 脱硫剂上浮与铁水中的硫进行脱硫化学反应。粉剂从喷枪底部倒T 型喷吹孔旋转喷出,增强了铁水的纵向、横向搅动, 弥补了原有复合喷吹工艺的不足, 模拟了KR 法脱硫动力学条件。

3.1 旋转喷枪设计

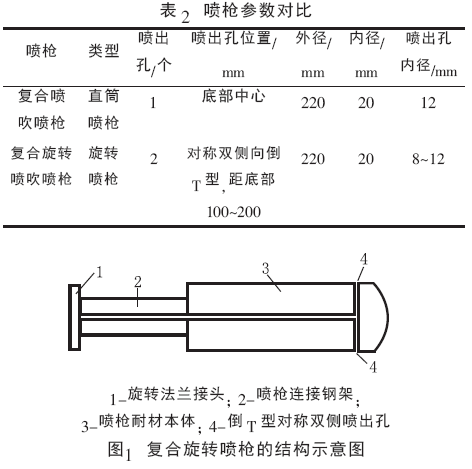

复合旋转喷吹工艺脱硫喷枪与原有复合喷吹脱硫喷枪工艺参数的对比见表2 所示。从表2 可以看出,与复合喷吹直筒喷枪相比,复合旋转喷吹喷枪增加了喷吹孔数量、调整了喷吹孔布置位置、优化了喷吹孔内径尺寸。采用旋转喷枪为在复合喷吹工艺基础上模拟KR 搅拌奠定了基础。复合旋转喷枪的结构示意如图1 所示。

3.2 旋转喷枪转速控制

在电机的带动下,旋转喷枪的转速范围为0~60 r/min,可以针对不同脱硫状态选择转速。与原有复合喷吹直筒喷枪相比,一般情况下,转速越大, 喷枪底部倒T 型喷吹孔粉剂旋转喷出带动铁水的纵向、横向搅动越大;反之亦然。采用原有复合喷吹工艺,转速过大时,进入到铁水中的脱硫粉剂在高温条件下加速了反应,易产生较大喷溅。生产实际表明,相近的铁水条件下,铁水温度低于1 350 ℃时,采用30~60 r/min 的中高转速脱硫效果较好; 铁水温度高于1 350 ℃时, 采用0~30 r/min 的中低转速脱硫效果较好。因铁水条件差异,实际生产中一般采用20~40 r/min 的转速。

3.3 旋转喷枪喷出孔设计

由表2 看出, 复合旋转喷吹工艺将原有直筒枪喷出孔内径更改为8~12 mm。因在原有复合喷吹工艺的作业情况下, 复合旋转喷枪增加了喷吹孔个数,在工作压力不变的情况下,会造成喷出孔压力降低,从而产生粉剂速率不稳定、堵料堵枪故障发生。因而需要对喷出孔内径进行相应缩小,从而达到稳定的粉剂喷吹速率,减少各类故障发生。喷出孔位置距底部100~200 mm,相应的也减少了喷吹孔铁水静压力, 并为喷枪升降后处理粘渣预留了空间。

3.4 脱硫工艺参数优化

铁水脱硫预处理需要实现高效、低成本运营,以同时满足生产、成本管理需要,还要控制铁水脱硫过程铁水喷溅等损失。复合旋转喷吹工艺在原有复合喷吹工艺的基础上,增加了旋转喷吹。喷吹速率的变化(即通过喷吹罐压的变化实现喷吹速率的变化)、旋转喷枪的转速变化都对脱硫效果、喷溅控制产生影响,需要重新制定脱硫工艺参数。

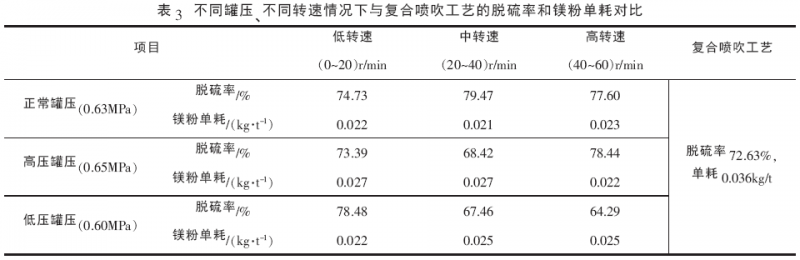

在相近铁水条件下( 铁水温度1 300 ℃~1 350 ℃,初始硫含量0.025%~0.035%),不考虑脱硫粉剂质量波动、脱硫设备波动等影响,对比吨铁0.001%硫含量粉剂消耗数值,即:吨铁单位硫含量粉剂消耗数值=吨铁粉剂单耗/(铁水初始硫含量-铁水脱硫终点硫含量)。以镁粉为例,统计不同罐压、不同转速情况下的脱硫率和镁粉单耗,与复合喷吹工艺(各统计100 罐次)进行对比,见表3。

从表3 中的数据对比可以看出, 与原有复合喷吹脱硫效果相比,复合旋转喷吹脱硫工艺的各组组合条件下,吨铁单位硫含量镁粉单耗均有不同程度的降低, 镁粉单耗最低降到0.021 kg,脱硫率最高达到79.47%,此时的罐压为0.63 MPa、喷枪转速为20~40 r/mim,复合旋转喷吹工艺可以获得最佳的脱硫率和相对较低的粉剂单耗。

4 应用效果

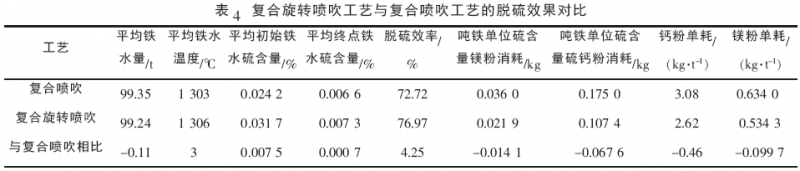

目前, 一分厂铁水预处理4 个脱硫工位已全部应用复合旋转喷吹脱硫工艺。铁水脱硫预处理过程受铁水质量(温度、初始硫含量)、铁水计划目标硫含量控制标准、脱硫粉剂质量状态、脱硫设备状态、人员操作状态等影响。不考虑人为和设备差异,2016 年10 月以来, 复合旋转喷吹工艺与原有复合喷吹工艺的脱硫效果对比见表4。

从表4 中的数据及对比结果可以看出, 在相近铁水条件下, 复合旋转喷吹工艺与复合喷吹工艺脱硫效果对比结果:脱硫率提升了4.25%、吨铁钙粉、镁粉单耗降低幅度分别达到14.94%(0.46 ÷3.08≈14.94% ),15.73% (0.0997 ÷0.6340≈15.73%),累计脱硫粉剂吨铁单耗降低约30.67%。受初始铁水硫含量偏高的影响, 平均终点铁水硫含量比复合喷吹工艺略高0.000 7%, 对转炉冶炼几乎无影响。钙粉560 元/t,镁粉10 000 元/t,按此计算,应用复合旋转喷吹脱硫工艺后,吨铁脱硫粉剂成本可降低约1.255 元。

5 结论

(1) 在现有复合喷吹铁水预处理系统、粉剂及输送介质的基础上, 将原有复合喷吹直筒脱硫喷枪改为倒T 型双侧喷出孔旋转喷吹枪, 实现了复合旋转喷吹工艺。

(2) 复合旋转喷吹工艺结合了复合喷吹脱硫、KR 搅拌脱硫两种工艺的优点, 增强了铁水的纵向、横向搅动,有利于铁水脱硫反应进行。

(3) 旋转喷枪转速、罐压参数优化后的复合旋转喷吹铁水脱硫工艺实现了稳定的规模化生产应用,应用比例达到100%。

(4) 在相近铁水条件下,复合旋转喷吹脱硫工艺比原有复合喷吹工艺脱硫粉剂的单耗降低约30%,脱硫率提高了4.25%

参考文献

[1] 张茂林, 徐安军. KR 法与喷吹法在铁水脱硫中应用的比较[J]. 炼钢, 2009, 25(5): 73-77.

[2] 兰天, 李志强. 高效率低成本铁水脱硫模式探讨[J]. 冶金丛刊, 2013(8): 19-21.

[3] 张龙强, 田乃嫒, 徐安军. 新建钢厂铁水预处理模式的选择[J]. 炼钢, 2008, 24(1): 58-62.

[4] 慕楠. 搅拌法脱硫和喷吹法脱硫的发展与比较[C]∥2003 年全国铁水预处理技术研讨会文集. 北京: 冶金工业出版社,2003: 64-66.

[5] 刘金刚, 郝宁. 首秦铁水脱硫预处理能力分析与优化[J]. 矿冶, 2013(11): 55-63.

[6] 李伟东, 舒耀, 杨辉. 铁水脱硫喷溅原因分析及解决措施[J]鞍钢技术, 2014(4): 44-46.

[7] 刘国平, 吴明. 影响铁水脱硫用钝化镁利用率的因素分析[J].钢铁研究, 2006, 34(1): 34-37.