李思锐1 ,江秀龙2 ,马德武1,蒲灵1

( 1.四川省工业环境监测研究院,成都610041 ;

2.绵阳市环境保护信息与宣传教育中心,绵阳621000 )

摘 要:主要阐述了我国电弧炉炼钢的发展概况及市场形势,介绍了电弧炉炼钢的主要原料状况,探讨了目前电弧炉炼钢的主要技术发展以及存在的问题,预测了电弧炉炼钢发展的前景。

关键词:电弧炉;原料;炼钢技术;发展前景

1引言

当今钢铁的生产工艺大体可以分为两大流程:从矿石到钢铁的“长流程”和从废钢到钢铁的“短流程”[1]。“长流程”是以铁矿石、焦炭等为原料,采用烧结炉、高炉和转炉等设备生产钢铁的过程;“短流程”则是利用废钢为主要原料,采用电炉(电弧炉、中频炉等)设备,进行废钢重熔精炼的工艺过程,其中电弧炉的应用最广泛,因此“短流程”通常指电弧炉炼钢。目前我国炼钢企业中,转炉炼钢仍然占据主导地位,而电弧炉炼钢仅仅占炼钢总量的6%左右,远远低于世界平均水平[2]。随着我国废钢产量的增加以及电力成本的降低,我国电弧炉炼钢产量有很大的成长空间。本文对目前我国电弧炉炼钢的发展概况进行了阐述,介绍了电弧炉炼钢的原料、成本以及相关技术,分析了电弧炉面临的问题及挑战并对未来的发展作出了展望。

2我国电弧炉炼钢的发展概况及市场形势

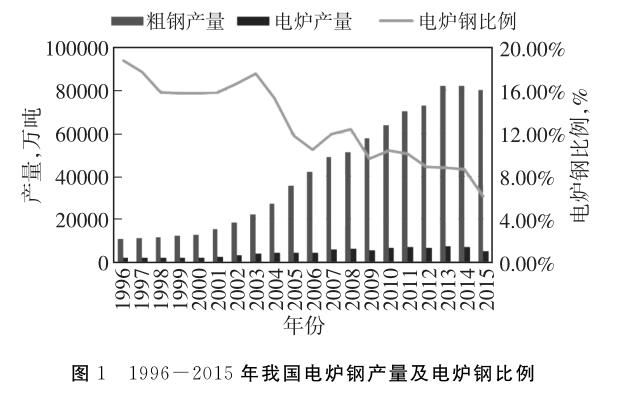

世界上第一台电弧炉是由法国人Heroult于1899年发明,然而我国真正开始大力发展电弧炉则是在上世纪80年代末90年代初,特别是1993 年“当代电炉流程和电炉工程研讨会”在上海召开后,我国电弧炉炼钢的技术和产量都不断提高[3-4] 。图1是1996-2015年我国电炉钢产量及电炉钢比例图表。从图中可以看出,从1996年到2014年,电弧炉产量逐渐提高,然而粗钢总产量的增长速度却要明显快于电炉钢的产量,尤其是2000年之后,中国粗钢产量迅猛发展,使得我国电炉钢的比例反而下降,从1996年接近20%降低到6%-8% 。在2015年,我国粗钢及电炉钢产量都有所降低,尤其是粗钢产量在近年来首次出现了负增长。这一年电炉炼钢的比例也降低到了6.1%。

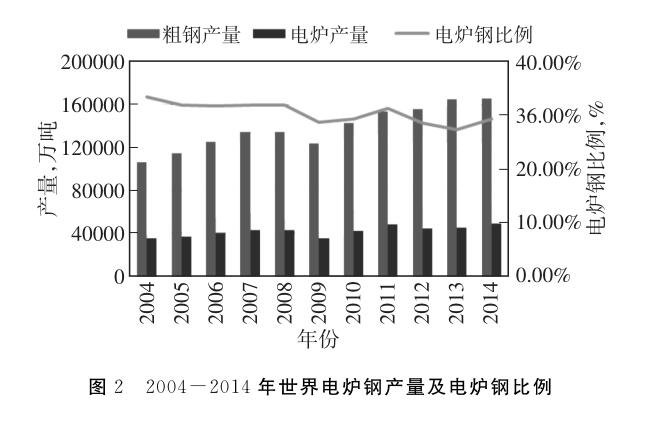

图2为2004-2014 年世界电炉钢产量及电炉钢比例图表。由图可见,近十年来世界粗钢及电炉钢的产量都略微有所增大,电炉钢的比例一直维持在30%左右,这一比例远远高于我国。在世界电炉钢产量较高的国家中,美国、印度的电炉钢产量超过5000万吨,电炉钢比例都超过了60% ,埃及虽然电炉钢产量只有600多万吨,但是电炉钢比例高达92%。从电炉钢比例上看,我国电炉钢还有进一步发展空间。

3 电弧炉炼钢的原料

电弧炉炼钢的主要原料包括金属料、氧化剂以及造渣材料。金属料是原料的主要成分,金属料包括废钢、直接还原铁、铁水、生铁等。在欧美等国,由于废钢资源充足,价格便宜,废钢成为了电弧炉炼钢的主要原料。而我国由于废钢资源短缺,价格相对较高,多数钢厂及研究人员将目光转向了铁水,研究提高铁水比例对电炉钢质量及成本的影响。从理论上来说热装铁水比例越高,成本越低,但是在实际生产中各个厂根据自身具体情况所采用的铁水比例有很大不同,目前普遍认为最合适的热装铁水比例是35%~40%,但也有一些厂采用相应技术措施后将铁水比例提高到50%~70%。比如安钢100t交流竖式电弧炉的铁水比例为33%时电弧炉冶炼周期最短[5] ;衡阳华菱钢管某炼钢分厂通过优化供电曲线、用氧 工艺和造渣工艺,其铁水比例达到了60%[6]。Duan等[7]在山西太钢利用50t电弧炉通过两步工艺法将铁水的比例提高到了65%~70% 。与传统的电弧炉工艺相比,新的工艺冶炼周期缩短了5-10分钟,电能降低了35-50kW·h/t,每吨钢水可节约10.5kg/t石灰。金凤奎等[8] 研究发现将铁水比由40%提高到65%后,吨钢钢铁料成本可降低91元,如果铁水比上升1% ,吨钢冶炼电耗可降低3kW·h 。向宏学等[9]以山东钢铁莱芜分公司电炉热装铁水冶炼齿轮钢实际生产数据为研究对象,发现随着电炉铁水比的增大,吨钢电耗降低、氧耗增大,冶炼周期降低,但当铁水比大于39.6%时,冶炼周期随铁水比增大而小幅增大。考虑到冶炼周期、冶炼成本等综合影响,选择铁水比为60%左右最优。

直接还原铁又称“海绵铁”,最早作为电弧炉炼钢原料使用是上世纪50年代,为了生产高纯净度的钢而作为废钢的替代物而出现的。到了70年代,以直接还原铁为原料的工艺有所发展,但是由于其比重较小,容易形成“冰山现象”,并且原料中含有较高的C、脉石等特点,限制了它的使用。直到90年代以后,随着超高功率电弧炉技术的发展加上废钢资源短缺,导致直接还原铁的需求上升,使得相关技术得到长足进步。例如在生产中适度控制[C]含量和[O]含量以减少C-O反应沸腾形成泡沫渣的影响;采用动态工艺将直接还原铁中的脉石去除,有效解决由脉石导致的钢渣的产生;利用超高功率电弧炉在炼钢过程中输入外加的化学能,加强了熔池搅拌,可以有效消除“冰山现象”;适当提高直接还原铁的金属化率可以有效降低碳粉和电能的消耗,但金属化率过高也会降低熔池活性,一般理想的金属化率约为94%。目前,采用直接还原铁为原料的电弧炉炼钢可以将原料的比例提高到100%,并且其出钢时间缩短到1小时以内。值得注意的是,由于我国直接还原铁生产仍处于起步阶段,产品数量和质量均不能满足生产需要,因此我国电弧炉炼钢原料中直接还原铁的使用还有较大发展空间[10] 。

废钢是电弧炉炼钢的传统主原料,采用废钢为主要原料符合循环经济的发展要求[11]。然而,我国废钢资源匮乏,成本偏高,废钢量不能满足钢铁发展的需求,因此我国电弧炉炼钢中废钢的使用比例远远小于世界平均水平。废钢资源的匮乏也限制了我国电弧炉炼钢的发展。不过,由于我国近几十年来钢铁产量飞速增大,随着钢铁使用寿命的到来,我国废钢的产量必将逐步增加,电弧炉中废钢比例也势必会逐步提升。生铁也是电弧炉炼钢的基本原料。作为废钢的传统替代品,配入生铁的目的是提高入炉金属料中的碳和其它易氧化元素的含量,减少铁的损失,并具有沸腾、造渣等功能,保证冶炼过程的顺利进行[12]。

4 电弧炉炼钢技术发展

电弧炉炼钢技术经过多年发展有了长足进步,包括超高功率供电技术、强化用氧技术、泡沫渣技术、废钢预热技术等。高效率、高质量、低能耗、低排放是电弧炉炼钢技术发展的关键。

4.1 超高功率电弧炉技术

超高功率电弧炉具备较高的单位功率水平以及高的电弧炉变压器最大功率利用率和时间利用率等特征。通过超高功率电弧炉可以大大提升炼钢工艺的生产效率、降低冶炼成本并且缩短冶炼时间,在电弧炉炼钢工艺中得到广泛应用。在使用超高功率电弧炉炼钢时要尤其注意合理的供电制度,这不仅能保证操作的顺利进行,还有助于降低电耗、电极耗损、缩短冶炼周期[13-14] 。

4.2 强化用氧技术

在电弧炉冶炼过程中大量使用氧气可以加快脱碳速度,还可以充分利用氧化反应放出的热量达到节能降耗的效果。强化用氧技术主要有氧燃烧嘴、吹氧助熔和熔池脱碳、氧枪以及二次燃烧等技术。其中,氧燃烧嘴、氧枪和二次燃烧是主要的用氧方式,结合使用还可以改善熔池搅拌效果、促进冶金反应、降低电耗以及提高生产率[15]。

4.3 泡沫渣技术

泡沫渣技术,是在吹氧的同时向熔池内喷碳粉或碳化硅粉,加剧碳氧反应,在渣层内形成大量的CO气体泡沫,使渣层厚度达到电弧长度的2.5~3倍,电弧完全被屏蔽,从而减少电弧辐射,提高电弧炉的热效率,延长电弧炉的寿命。因此,泡沫渣技术适用于大容量超高功率电弧炉,在电弧较长的直流电弧炉上使用效果更为突出[16] 。

5电弧炉炼钢的前景

随着炼钢技术的发展,转炉、电炉冶炼工艺越来越成熟,生产效率越来越高。然而正如前文所述,目前我国炼钢企业中,以铁矿石为原料的长流程企业仍然占主导地位,而以废钢为原材料的电炉炼钢只占炼钢总量的6%左右,而且这一比例在近年来还呈现持续下降的趋势。而世界电炉钢占比达却到了约30% ,远高于我国。一方面,我国废钢资源相对不足并且2011年之后我国对废钢又开始全额征收增值税,这使得废钢的成本偏高,另一方面,工业用电的电费较生活用电高,这两方面原因使得电炉炼钢的成本较高,企业不愿意投入。目前电弧炉炼钢成本比转炉炼钢成本高出10%~30%[17]。目前来看,短期之内,以铁矿石为原材料的高炉-转炉长流程生产仍然占据主导地位。从环境负荷方面来看,黄志甲等 [18]对比了某钢铁联合企业高炉 - 转炉流程和电炉流程对环境的影响,当把电炉钢水量占总钢水量的比例由8%提高到20%后,企业减少了铁矿石消耗8.89%、水耗2.28% 、一次能耗4.23% 、CO2排放3.58% SOX排放0.42%以及NOX 排放0.69%。由此可见,与高炉-转炉炼钢相比,电炉炼钢降低了能源消耗,减少了污染物的排放,更有利于环境的健康发展。此外,随着社会的发展,废钢报废周期的来临,我国的废钢资源势必会增加,这也会降低废钢的成本,在这种情况下,长远看来,电弧炉炼钢会得到较快发展,在炼钢总量的占比也会逐步增加。

6结语

电弧炉炼钢以废钢、直接还原铁、生铁等为主要原料,采用电弧炉设备,进行废钢重熔精炼的工艺。我国于上世纪80年代末90

年代初开始大力发展电弧炉炼钢。不同于欧美以废钢为主要原料,我国以铁水为主要原料。经过多年发展,目前电弧炉炼钢的技术已有了长足进步。然而,由于我国废钢供应不足再加上用电成本高等原因,我国电弧炉炼钢比例远低于世界平均水平,不过随着我国废钢报废周期的到来,再加上我国对环境保护日益重视,电弧炉炼钢必将得到较快发展,在炼钢总量的占比也会逐步增加。