杨 越1贾建波1刘文超1徐 岩1陈 晨1刘鑫刚1骆俊廷1,2

1. 燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

2. 燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004

摘要:以气雾化法获得的Ti-22Al-25Nb(at. %)预合金粉末为初始原料,采用真空热压烧结工艺方法制备组织致密、成分均匀的粉末冶金 Ti-22Al-25Nb 合金。应用有限元软件 MSC.Marc 对 Ti-22Al-25Nb(at. %)预合金粉末的致密化过程进行数值模拟,分析了温度和压力对 Ti-22Al-25Nb粉末致密化过程的影响,揭示了粉末相对密度随温度和压力变化的规律,得到优化的烧结工艺参数,以指导热压实验烧结。通过热压烧结实验制备了组织致密、成分均匀的 Ti-22Al-25Nb合金,发现 1 050 ℃/35 MPa/1 h条件下烧结的合金具有最优的室温和650 ℃高温综合力学性能。

关键词:Ti-22Al-25Nb预合金粉末;真空热压烧结;致密化过程;力学性能

0 引言

自从BANERJEE等[1]首次在Ti-25Al-12.5Nb(at. %)合金中发现具有正交有序O相的Ti 2 AlNb金属间化合物以来,作为 600~800 ℃温度范围内优异的轻质高温结构材料,Ti 2 AlNb合金因其密度低、比强度高、抗氧化和抗蠕变性能优良等优点,成为航空航天发动机制备材料的首选[2-5] 。Ti-22Al-25Nb(at. %)合金属于第二代Ti 2 AlNb基合金,它不仅在室温和高温下表现出优良的力学性能,而且具有密度低、熔点高、比强度高、抗氧化和抗蠕变能力高等特点,得到了国内外众多学者的关注。尽管Ti 2 AlNb基合金具备以上诸多优点,但它在应用过程中仍有一些关键问题需要解决。Ti 2 AlNb基合金铸件存在显微组织缺陷,表现出较差的力学性能,效率低且成本高[5-7]。此外,Ti、Al、Nb元素的熔点、密度、扩散系数差异大,易发生元素偏析和元素烧损。作为一种近净成形技术,粉末冶金法既能够获得晶粒细小、组织均匀且无宏观偏析的合金,又能够提高材料的综合性能。真空热压烧结工艺[8-9]是一种常用的粉末冶金法,通过对模具中的粉末进行加热加压,使粉末产生塑性流动从而完成烧结致密,具有加热速度快、致密度高、组织均匀等特点[10-11]。目前,许多学者已经通过真空热压反应烧结,成功制备了Ti 2 AlNb 基合金[12-13]。WANG等[12]以 Ti、Al、Nb 元素粉末为原料,采用热压反应烧结工艺,成功制备了Ti-22Al-25Nb合金。WANG等[13]采用热压反应烧结工艺对 Ti、Al、Nb元素粉进行反应烧结,并分别对O相的产生与反应烧结机制进行了分析。但在热压烧结工艺制备Ti 2 AlNb基合金的研究中,关于温度和压力对粉末相对密度影响的研究较少,关于热压烧结制备Ti-22Al-25Nb合金和相关的数值模拟也十分少见。在粉末冶金Ti-22Al-25Nb合金的热压烧结工艺过程中,温度和压力对粉末的致密化过程具有重要的影响,其优化参数的确定需要进行多次反复实验,费时费力;而有限元分析方法能大大简化热压烧结参数制定和优化过程,有效节省了时间,降低了成本。基于此,本文通过真空热压烧结工艺方法制备组织致密、成分均匀的 Ti-22Al-25Nb 合金,运用 MSC.MARC 有限元软件,在 950~1 100 ℃温度范围、20~35 MPa 压力条件下进行数值模拟,得出粉末相对密度随温度和压力的影响规律,并对其烧结参数进行优化,分析烧结合金的温度场和相对密度分布规律。结合烧结实验,研究压力和温度对烧结合金的相对密度、相组成和显微组织演变的影响。

1 实验材料及方法

1.1 实验材料

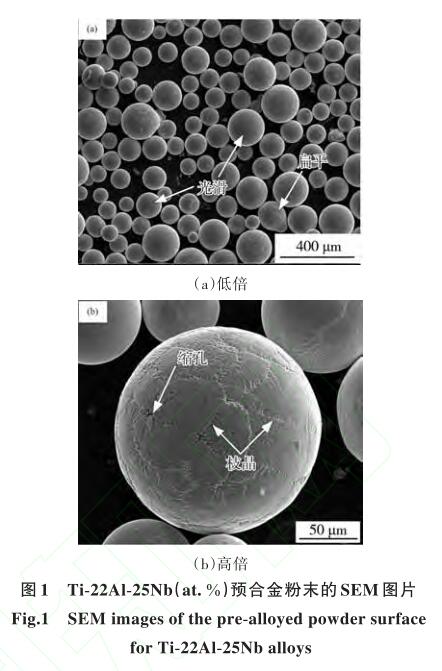

实验材料为 Ti-22Al-25Nb(at. %)的预合金粉末,该粉末通过气雾化法制得。采用 SEM对预合金粉末进行观察,其形貌见图 1。由图 1a 可知,Ti-22Al-25Nb 预合金粉末为粒度尺寸大小不一的球形颗粒,粉末中也存在极少数的椭圆形或扁平状粉末和光滑球状粉末。由图1b可知,粉末颗粒表面出现枝晶形貌,该枝晶结构受到单个粉末颗粒冷却速率和粉末颗粒直径的影响[14-16],且在预合金粉末表面还存在缩孔缺陷。经线截法统计,Ti-22Al-25Nb(at. %)的预合金粉末平均粉末粒度为84 μm。

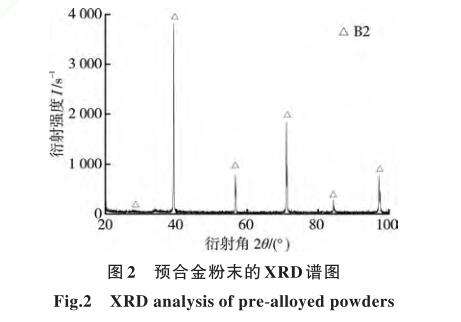

Ti-22Al-25Nb(at. %)预合金粉末的XRD谱图见图2。由图2观察得,预合金粉末只含B2基体相,未见α2(Ti 3 Al)和O(Ti 2 AlNb)相。其原因在于,气雾化制粉过程中,粉末熔融液滴冷却速率特别高,从而仅保留高温条件下的B2相。

1.2 实验方法

烧结实验在ZRY55型热压烧结炉中进行,真空度为10 -3 Pa,烧结温度分别为950℃、1 050℃和1 100℃,烧结压力为35 MPa,保温时间为1 h,烧结模具为高强石墨模具。烧结合金密度采用阿基米德排水法[17-18]进行测量。采用X射线衍射(X-ray diffractometer,XRD)进行相分析,工作参数如下:电压40 kV,电流40 mA,靶材为Cu靶,衍射范围为20°~100°,步长为0.02°。采用线切割切取烧结坯料试样,经砂纸多道次打磨、抛光后,采用体积分数 5%的氢氟酸、15%的硝酸和 60%的蒸馏水对样品进行腐蚀。通过 S4700 型扫描电子显微镜(scanning electron microscopy,SEM)观察粉体形貌及烧结合金的显微组织。室温和650 ℃高温拉伸 实 验 均 在 空 气 中 进 行 ,实 验 设 备 为 Instron

5500R型电子万能实验机,拉伸速率为0.2 mm/min,拉伸试样尺寸为1 mm× 3mm×13 mm。

2 真空热压烧结工艺热力耦合分析

2.1 有限元模拟

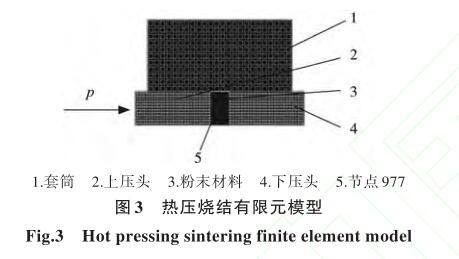

采用Marc软件对Ti-22Al-25Nb预合金粉末的真空热压烧结工艺进行模拟,所建有限元模型为二维平面轴对称模型。真空热压烧结有限元模型如图3所示。烧结材料的半径为25 mm。采用8节点28号平面单元自由网格划分,选用powder粉末模块,Shima 屈服准则。实验模具采用抗压强度σ= 70 MPa的高强石墨,该模具包括上压头、下压头和套筒。

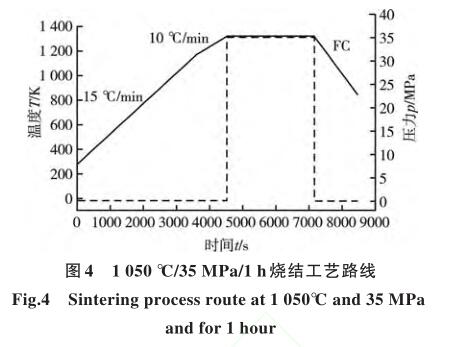

根据烧结理论[19],烧结温度一般为基体组元熔点的0.7~0.8倍。由于在热压烧结中有外部施加的单轴力,故其烧结温度比普通烧结温度低。Ti-22Al-25Nb 预合金粉末的基体组元为Ti,其熔点为1668℃。因此,本文中选取烧结温度范围为950~1 100℃,涵盖B2相区、α2 +B2 相区及α2 +B2/β+O相区3个相区[20]。在900℃以下采用15℃/min的升温速率,达到900℃后再以10 ℃/min的升温速率达到预定的烧结温度,然后烧结1 h。添加压力载荷曲线,在未达到烧结温度前,压力载荷为0。制定1050℃/35 MPa/1 h烧结工艺路线图(图 4),其他温度和压力下的烧结工艺路线可参考图4设定。设置粉末的初始相对密度为0.7,初始温度为300 K,并添加到粉末的节点上。添加压力载荷曲线,导入Marc中进行计算。

2.2 结果分析

2.2.1 温度对粉末冶金Ti-22Al-25Nb合金相对密

度的影响

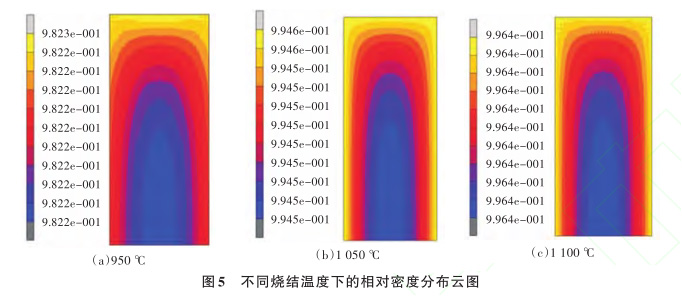

热压烧结合金的致密化是由原子的扩散运动引起的,其快慢受到原子扩散系数的影响,而原子的扩散系数与烧结温度密切相关,因此,首先采用控制变量法,在烧结压力为35 MPa、烧结时间为1 h、不同烧结温度条件下获得烧结合金的相对密度的云图(图 5)。由图5a可以发现,合金相对密度整体呈表面高、心部低的趋势。沿轴向靠近压头的位置相对密度高于烧结坯料的中心相对密度,最大的相对密度发生在模具内壁与压头接触区域,其值为98.221%。沿径向烧结合金的两端相对密度分布高于合金中心部位,相对密度最大区域为坯料与模具接触区域,其值为98.228%;相对密度最小区域接近坯料中心部位,其值为98.227%;由图5b~图5c可以发现,随着烧结温度的升高,相对密度的分布规律和图5a相似,但最大相对密度分别增至99.46%和99.64%。烧结合金的各个区域的相对密度分布比较均匀,数值差别很小。这主要是由于保压时间比较长,原子扩散足够充分。

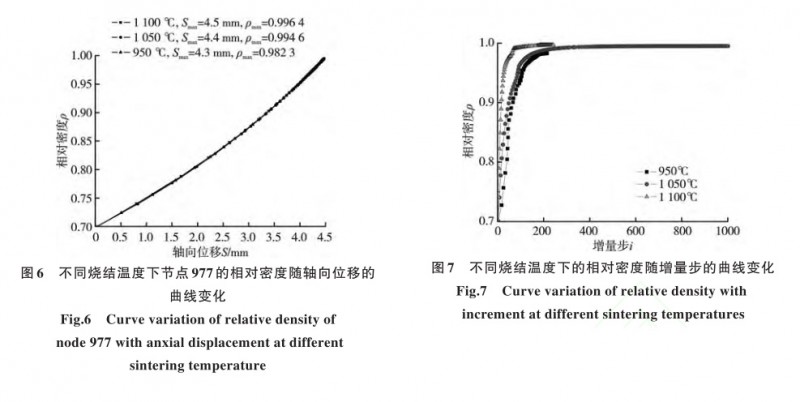

为了研究温度和压力因素对烧结合金的相对密度的影响规律,选取烧结坯料中心部位与上压头接触点(节点977)作为研究对象。图6为烧结压力为 35 MPa 时节点977轴向位移与相对密度的变化曲线,温度升高,轴向位移增大,粉末颗粒之间结合更紧密,原子扩散更充分,相对密度随之提高。在950℃/35 MPa/1 h 条件下,最大轴向位移S max = 4.3 mm,最大相对密度ρmax = 98.23%;1050℃/35 MPa/1 h条件下 ,S max = 4.4 mm,ρmax = 99.46%;1100 ℃/35 MPa/1 h条件下, S max =4.5 mm,ρmax = 99.64%。图7为烧结压力为35MPa时节点977在不同温度下相对密度的变化曲线。由图7可知,随着烧结时间的推移,相对密度随之增大,且相对密度的增大速率逐渐减小。随着温度的升高,粉末的相对密度也随之增大。当烧结温度为950℃时,烧结合金的相对密度为98.23%;烧结温度升至1 050℃时,烧结合金的相对密度为99.46%,提高了1.23%;当温度为1100 ℃时,烧结合金的相对密度为99.64%,仅提高0.18%,可以看出,随着烧结温度的继续升高,烧结合金的相对密度呈增大趋势;但当烧结温度为1050 ℃时,烧结合金的相对密度的变化很小,说明1050 ℃与1100 ℃烧结体相对密度接近致密状态。

2.2.2 压力对粉末冶金Ti-22Al-25Nb合金相对密度的影响

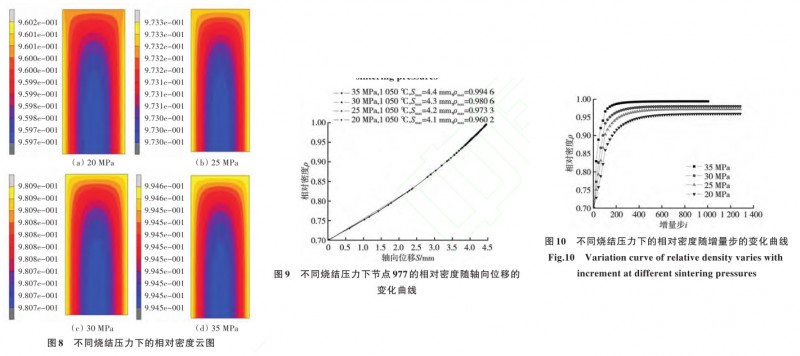

除温度对烧结合金的相对密度有显著影响外,施加压力可促进粉末颗粒之间的流动,发生塑性变形,增大粉末颗粒之间的结合力,进而提升烧结合金的相对密度。分析烧结温度1050℃、烧结时间1h、不同烧结压力条件下对烧结合金的相对密度的影响,相对密度分布云图见图8。由图8a可以发现,沿轴向来看,高的相对密度区域主要集中在压头附近,其最大值为96.02 %;中心部位相对密度最小,为95.97 %。沿径向来看,最大相对密度出现在模具内壁边缘处,其值为96.01 %。由图8可知,烧结压力从20 MPa 增至35 MPa,随着烧结压力的增大,烧结坯料的相对密度也随之增大,烧结坯料逐渐接近致密状态,相对密度值分别为96.02 %、97.33 %、98.09 %、99.46 %。图9为不同烧结压力下的节点977的相对密度随轴向位移的变化曲线。由图9可以明显发现,烧结温度不变,增大烧结压力,烧结合金相对密度呈递增趋势。在1050℃/35 MPa/1 h条件下,粉末的相对密度最大,达到99.46 %,接近致密。图10为烧结温度为1050℃时节点 977 在不同烧结压力下的相对密度变化曲线。由图10可知,随着烧结时间的推移,烧结坯料的相对密度前期增长迅速,后期缓慢增加。此外,随着烧结压力的增大,烧结合金的相对密度增加速率加快。

2.2.3 温度场分布

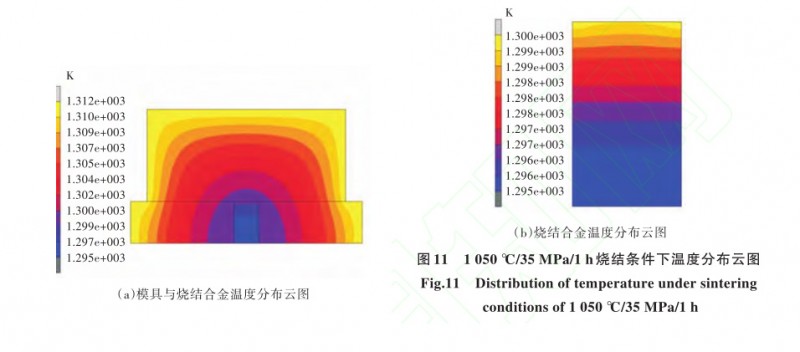

图11为1050℃/35 MPa/1 h烧结条件下温度场分布云图。由图11a可知,温度最高区域位于套筒和压头外端边缘。温度最高值为1312 K,最低温度区域位于烧结合金内部,其值为1295 K,差值仅为7 K,表明温度分布均匀。套筒和上下压头温度高于粉末的温度,这是由于炉腔由外向内进行热辐射传递。如图11b所示,烧结合金的温度场沿径向呈心部温度略低、边缘温度略高的趋势,其温度分布范围为1295~1300 K,最高温度值1300 K位于烧结合金的边缘处,最低温度

1295K位于其心部,径向温差仅为5K,表明烧结合金内部的温度分布均匀。

3 实验验证

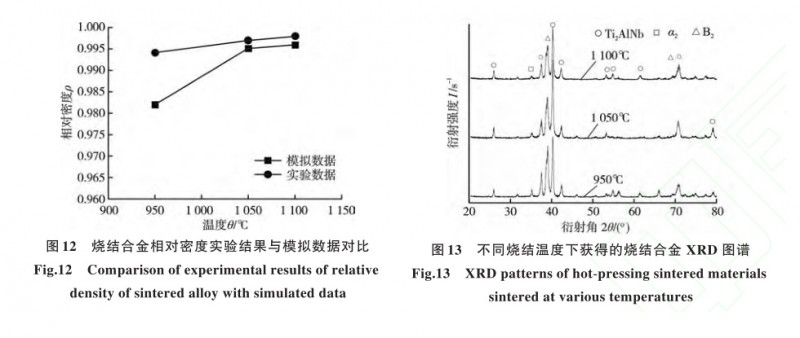

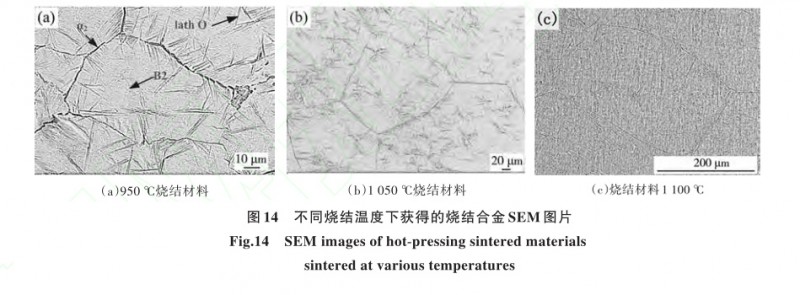

为了验证烧结模拟结果的准确性,分别在950℃/35 MPa/1 h、1 050℃/35 MPa/1 h、1100 ℃/35 MPa/1 h条件下进行热压烧结实验。采用阿基米德排水法测得烧结合金密度并与模拟结果进行对比,结果见图12。由图12可知,随着烧结温度的提高,烧结合金相对密度也随之增大。在950℃/1 h/35 MPa、1 050℃/1 h/35 MPa、1100℃/1 h/35MPa条件下,实际测得的相对密度分别为99.4%、99.7%、99.8%。与模拟相对密度数据相对比,分别相差1.2%、0.2%、0.2%。对不同温度烧结合金进行物相分析,其XRD图谱见图13。由图13可知,烧结合金均全由O相和B2相组成,同时也存在很少的α2相。此外,由图13可以发现,950 ℃烧结合金衍射峰峰值相对1050℃烧结合金和1100 ℃烧结合金衍射峰峰值较小,说明烧结温度低,晶粒细小。

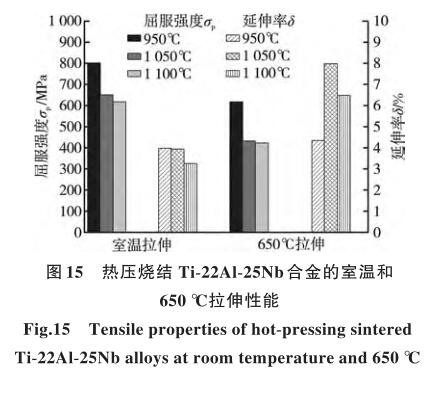

图14为不同烧结温度下获得烧结合金的SEM图片。由图14a可观察到,950 ℃烧结合金其晶粒由粗大的等轴晶B2相基体、晶内的针状板条O相以及沿晶界分布的黑色α2相构成。由图14b、图14c可知,随着烧结温度升高,与950 ℃烧结合金相比,1050 ℃烧结合金与1100 ℃烧结合金的晶粒尺寸明显长大,B2相晶粒尺寸变得更加粗大。在1050 ℃烧结合金与1100 ℃烧结合金的晶粒内部也都有大量的O相析出,通过图13烧结合金的XRD 图谱也可以明显观察到。对烧结坯料进行室温和650 ℃拉伸试验,数值统计结果见图15。由图15可知,室温下950 ℃/35 MPa/1 h烧结合金的屈服强度最大,其值为799.58 MPa,延伸率为3.95 %。随着烧结温度的提高,烧结合金的屈服强度和延伸率均有不同程度的降低。其中,1050 ℃/35M Pa/1 h 烧结合金的屈服强度和延伸率分别为649.31 MPa、3.91 %。当拉伸温度增至650℃后,烧结合金的塑性得到改善。其中,1050 ℃烧结合金展现出最佳的延伸率,其值为7.97 %。综合室温和650 ℃拉伸试验结果,确定1050 ℃/35 MPa/1 h条件下烧结的合金具有最优的综合力学性能。

4 结论

(1)烧结合金的相对密度最大值位于压头附近,心部的相对密度最小。当压力一定时,随着烧结温度的升高,相对密度逐渐增大,1050 ℃与1100 ℃时烧结合金的相对密度接近致密,分别为99.46 %和 99.64 %。当烧结温度一定时,烧结合金的相对密度随着烧结压力的增大而增大,烧结压力为35 MPa时相对密度达到最大,相对密度为99.5 %。

(2)1 050 ℃/35 MPa/1 h 条件下,模具与压头外边缘处温度最高,心部温度最低,温度值由外向内逐渐降低,温差为7 K,温度分布均匀。

(3)1 050 ℃/35 MPa/1 h烧结合金具有更优的综合力学性能,室温下,其屈服强度和延伸率分别为649.31 MPa、3.91%;650 ℃时,1050 ℃烧结材料的屈服强度和延伸率分别为424.92 MPa、7.97%。