张伟, 王再义, 张立国, 邓伟, 韩子文, 王亮

(鞍钢集团钢铁研究院, 辽宁鞍山114009)

摘要: 结合鞍钢及有关企业生产实际,阐述了高炉中碱金属、锌的影响和危害,并通过入炉原燃料、炉渣、粉尘等取样化验及对高炉的碱、锌负荷及收支平衡进行统计,掌握了碱金属和锌在高炉中的分布与来龙去脉, 此外结合热力学分析进一步明确了碱金属和锌在高炉内的反应和循环过程,并提出了碱金属和锌富集的预防控制措施。

关键词: 高炉;碱金属;锌;热力学

高炉炼铁生产中的有害元素包括P、S、K、Na、Zn、Pb、As、Cl 等, 这些有害元素或对钢铁产品造成影响,或对高炉长寿及稳定顺行不利,其中尤以碱金属(K、Na)和锌的危害最严重,从20 世纪70 年代起, 我国炼铁工作者就一直关注碱金属等对高炉的危害,通过高炉解体调查、风口焦炭取样等工作, 对高炉内有害元素的反应规律进行了大量研究[1-3]。由于碱金属和锌在高炉内不断循环富集的特点,即使在原燃料中的含量很少,也会逐渐在炉内富集到较高的程度,对生产造成不良影响。而在当前整个钢铁行业低迷的形势下, 企业降成本的压力加大,经济料和劣质料的使用比例增加,同时各种尘泥固废杂料大量回用, 导致入炉料中的碱金属和锌含量增加, 愈发容易对高炉生产造成危害, 因此研究它们在高炉中的反应行为并采取管控措施十分必要, 对保障高炉长期平稳生产具有重要意义。

1 高炉中碱金属和锌的影响及危害

碱金属和锌对高炉造成的危害较大,这种危害在许多钢铁企业都存在或发生过,如宝钢、武钢、包钢、酒钢、昆钢、宣钢、新疆八一钢铁公司等,给企业造成了重大经济损失。碱金属和锌的影响及危害主要包括:

(1) 催化焦炭气化熔损。尤其是碱金属(K、Na)对焦炭气化熔蚀反应的催化作用明显,能够提前并加剧CO2对焦炭的气化反应,缩小间接还原区,扩大直接还原区,进而引起焦比升高,同时由于加剧了焦炭劣化,使焦炭骨架作用能力被削弱,从而降低料柱特别是软熔带焦窗的透气性。由于现代大型高炉焦比降低, 焦炭负荷增加同时在高炉内滞留时间延长, 焦炭作为料柱骨架保持炉内透气性的作用愈发关键且无可替代, 因此碱金属加剧焦炭劣化的作用对高炉冶炼影响很大。

(2) 破坏炉衬耐材。在一定条件下,碱金属蒸气能与炉衬耐材中硅铝质添加剂发生化学反应生成硅酸盐、霞石类化合物,而且碱金属可能嵌入到碳晶格层面之间,引起碳层间距增大,宏观上造成体积膨胀,严重时导致炭砖分层与粉化。Zn 也能与炭砖等耐材发生反应。有观点认为,Zn 的作用更甚于碱金属,Zn 蒸气渗入砖衬的气孔或裂纹中,在CO2、H2O 存在时能够生成ZnO,反应过程伴随体积变化,因而会引起耐材异常膨胀,致使砖衬疏松、开裂剥落和严重侵蚀。

(3) 恶化高炉顺行。碱金属和锌蒸气随煤气上升过程中部分冷凝或被氧化成细小颗粒,粘附、沉积在炉料孔隙中,造成料层透气性变坏,吸附在炉身上部炉衬表面时能导致结厚、结瘤,造成下料不畅,特别在碱金属富集严重的高炉内,焦炭劣化加剧导致料柱透气性变坏, 如不适当控制冶炼强度,容易频繁地引起高炉崩料、悬料。另外碱金属和锌的循环过程都伴随着高温区的吸热反应和低温区的放热反应, 造成炉内热量从高温区转移到低温区,一定条件下导致高炉渣铁物理热下降,炉缸不活,熔渣粘度升高,也不利于高炉顺行。

(4) 加剧风口烧损。碱金属和锌蒸气渗入风口区耐火砖中会发生反应,造成砖衬膨胀,导致风口二套上翘,炉缸活跃程度下降,严重时出现炉缸堆积,使高炉风口前端接触渣铁的概率加大,此外锌蒸气在风口区域如遇冷却设备漏水, 在过冷区域可能冷凝成液体与风口接触, 这些都能造成风口局部热流密度快速增加, 当超出风口所能承受的最大热流值时风口就会熔损。

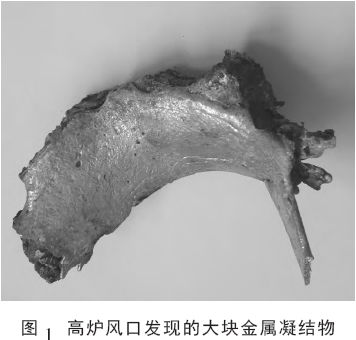

近年来, 鞍钢高炉的碱、锌危害也已开始显现, 图1 为鞍钢朝阳钢铁有限公司2600 m3 高炉风口凝结的大块金属纯锌。在鞍钢3200 m3 高炉破损调查中也发现,炭砖、渣皮、粘结物中存在较多的碱金属和锌,铁口下部炭砖疏松层含Zn 甚至达到50%以上, 某些渣皮和粘结物中碱金属也超过10%, 表明有害元素对耐材造成了不容忽视的破坏作用。

碱金属和锌对高炉的危害具有累积性、潜伏性特点,通常不会立刻而直观的表现出来,在生产中有时不被重视, 具体有所表现时可能对高炉造成的危害已经比较严重,因此应以预防为主,重点进行入炉负荷控制。

2 高炉中碱金属和锌的分布及循环

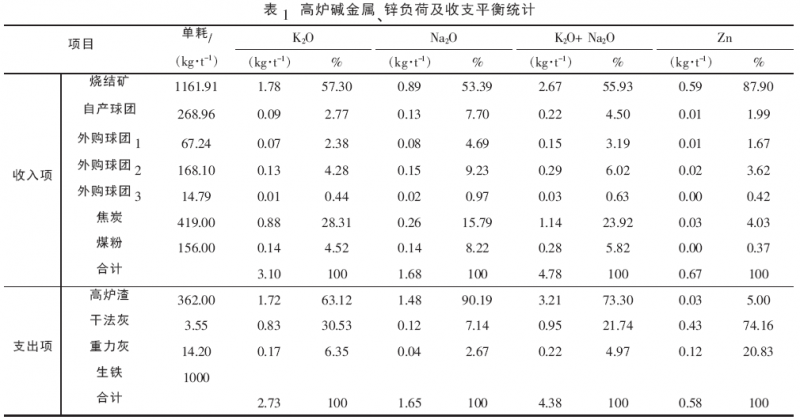

统计高炉碱金属、锌平衡可以明确其入炉水平及来龙去脉, 从而为采取控制措施提供可靠依据。表1 为鞍钢朝阳钢铁有限公司2600 m3 高炉2014 年10 月高炉有害元素负荷及收支平衡统计结果。

由表1 可知,高炉入炉碱负荷(K2O+Na2O)为4.78 kg/t,锌负荷为0.67 kg/t,此阶段有害元素的入炉量较多, 同时可知进入高炉的碱金属和锌主要来源都是烧结矿, 烧结矿带入的碱量比例占入炉总碱负荷的55.93%, 带入的锌量占总锌负荷的87.90%,因此烧结矿的有害元素含量是控制关键。而从支出项中可以看出,碱金属主要由炉渣带出,锌主要由炉尘带出, 炉渣带出的碱金属占排出总量的73.3%, 干法布袋灰与重力灰带出的锌量占排出总量的95%左右, 若需要高炉排碱排锌操作时应考虑这些规律。

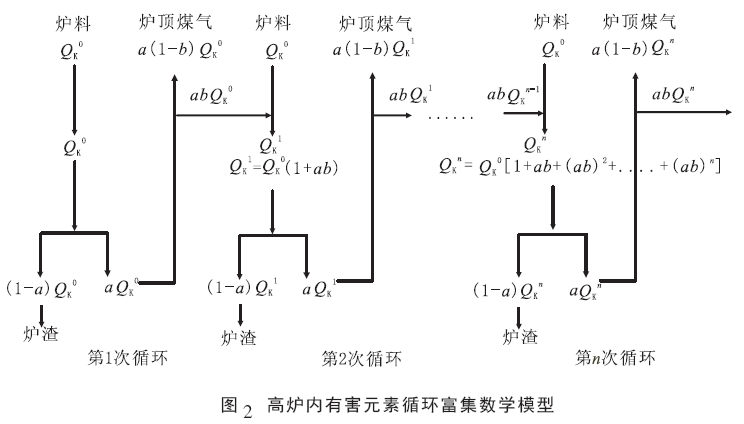

关于碱金属和锌在高炉内的种种反应, 前人已有许多研究, 炉料进入下部高温区后所含的碱金属、锌化合物被部分还原,生成的碱金属和锌以单质蒸气形式随煤气流上升, 一部分随炉顶煤气排出,一部分沉积于炉料上再次下降至高温区,如此往复循环, 使每次上升或下降过程中的有害元素都会增加,造成不断积累。20 世纪杨永宜教授曾提出数学模型, 比较清晰的阐述了高炉内有害元素循环富集过程, 并能据此来推算有害元素在炉内的最大富集量。高炉内有害元素循环富集数学模型见图2[4],图2 中QK0 为炉料本身所含的有害元素数量,QKn 为经过n 次循环后炉内有害元素富集数量,a 为炉渣中有害元素被还原气化的比例,b 为上升煤气中有害元素被炉料吸收的比例。

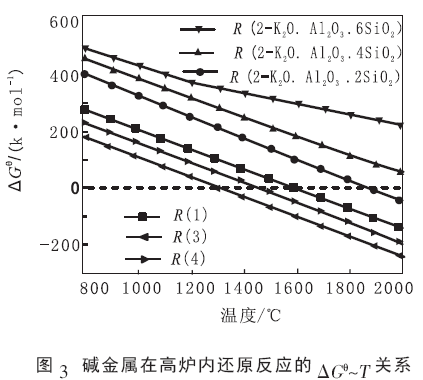

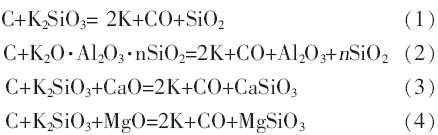

碱金属和锌的循环也存在一定区别, 进入炉内的碱金属都是复杂硅酸盐及硅铝酸盐形式[5-7],以钾为例可能为K2SiO3、K2O·Al2O3·2SiO2 (钾霞石)、K2O·Al2O3·4SiO2(白榴石)和K2O·Al2O3·6SiO2(钾长石)等形式,其在炉内的反应见式(1)~(4)。通过热力学计算反应标准吉布斯自由能ΔGθ,碱金属在高炉内还原反应的ΔGθ~T 关系见图3。

由图3 可知,碱金属在高炉内被还原需要的温度都超过1 500 ℃(ΔGθ<0),因此在高炉中一般很难被还原,大部分都随炉渣排出,只有在炉腹炉缸成为熔渣和焦炭充分接触时才部分被还原,另外在CaO 等碱性物质作用下还原温度能有所降低。

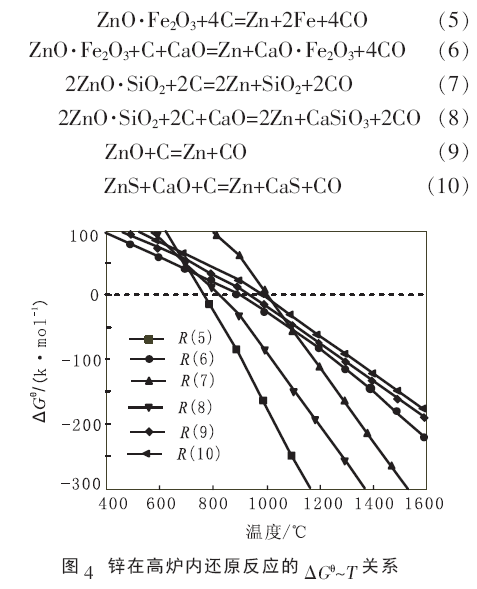

进入炉内的锌主要为铁酸盐(ZnO·Fe2O3)、硅酸盐(2ZnO·SiO2)、氧化物(ZnO) 及硫化物(ZnS)[8-10],其在炉内的反应见式(5)~(10),Zn 在高炉内还原反应的ΔGθ~T 关系见图4。

由图4 可知, 铁酸盐(ZnO·Fe2O3)、硅酸盐(2ZnO·SiO2) 等被C 还原的温度相对较低,基本都能在1 000 ℃(ΔGθ<0)以下反应,比碱金属容易的多,因此高炉中的锌几乎不进入渣铁,大都随炉尘排出。

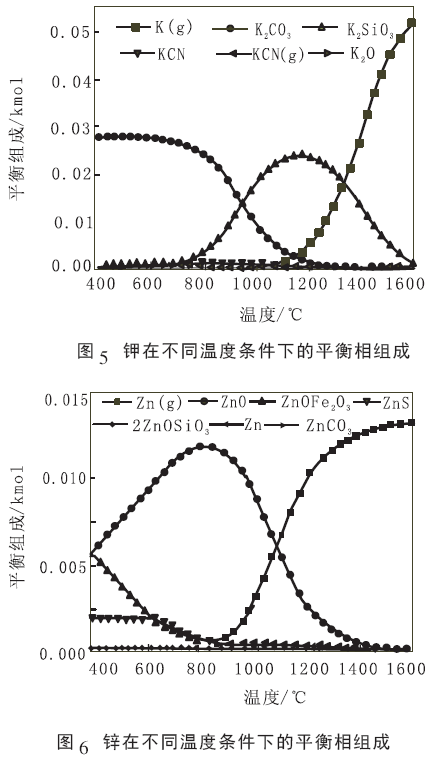

此外通过热力学计算可模拟出高炉中碱金属和锌在不同温度时的平衡相组成。图5 和图6 分别为计算得到的300 kPa、400~1 600 ℃平衡相组成[11]。

由图5 和图6 可知, 在设定条件下碱金属主要在单质蒸气、硅酸盐及碳酸盐之间转化。锌主要是在单质蒸气与氧化物之间转化。

3 碱金属和锌富集的控制

3.1 碱金属和锌入炉控制

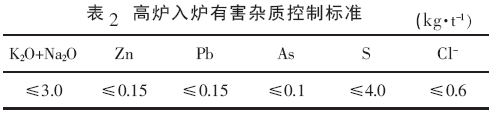

控制碱金属和锌的危害,首先是控制其入炉。近年实施的《高炉炼铁工艺设计规范》中规定了几种有害元素入炉标准, 其中要求碱负荷不超过3.0 kg/t,锌负荷不超过0.15 kg/t,高炉入炉有害杂质控制标准见表2。

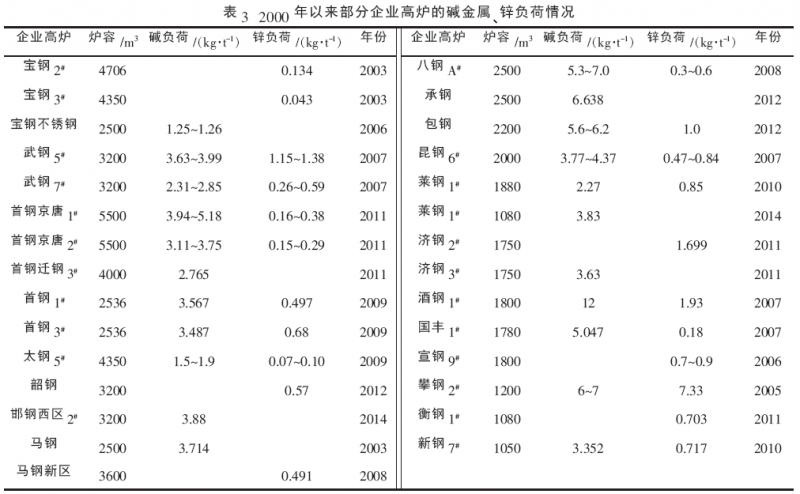

但通过文献资料了解到的国内企业高炉碱、锌负荷(表3)很少能达到规范要求,有些是主观上不重视,有些则是受地域、原料条件影响,控制存在客观难度。相对而言,宝钢、太钢等对有害元素控制严格,入炉碱负荷、锌负荷水平最低,其内控标准甚至高于规范,其次是武钢、首钢等大型企业,而规模较小的企业相对较差一些。

3.2 高炉排碱、排锌

碱金属、锌富集严重的高炉可定期进行高炉排碱或排锌操作,结合前文分析,碱金属主要由炉渣排出, 因此高炉排碱主要通过增大渣量和提高炉渣排碱能力来实现。从热力学角度看温度越高、渣铁在炉内停留时间越长、碱度越高,对碱金属的还原反应越有利,反之适当降低炉温,及时出尽渣铁,降低炉渣碱度,或用MgO 代替CaO,使用硅石等措施都能减少蒸气态碱金属的产生, 促进炉渣排碱。不过增大渣量会使焦比升高,也不利顺行,提高炉渣排碱能力的措施一般又都会引起铁水高硫,所以具体操作时应掌握好平衡。锌主要由炉尘排出, 因此高炉排锌措施主要是适当降低炉顶压力、增加高炉中心加焦量,营造中心开放和边缘稳定的煤气流分布,通过提高煤气流速强化排锌。不过这将以牺牲煤气利用率和焦比为代价。

此外, 高炉内碱金属和锌的循环富集易造成炉况波动, 炉况波动又会促使碱金属和锌危害程度进一步加剧,这样就形成恶性循环。因此应尽量保持入炉原燃料质量的稳定, 尤其是要保证焦炭的热态性能指标,尽量减少炉况波动。

3.3 控制炉外循环

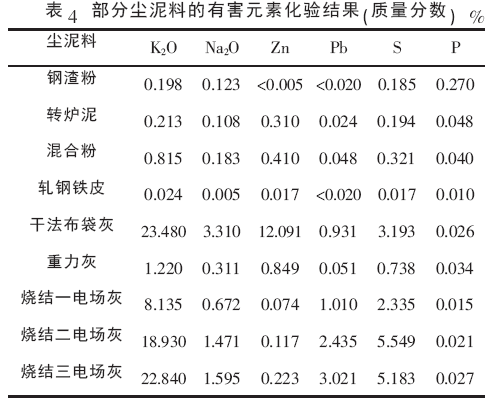

碱金属和锌除了在高炉内的循环富集外,还会因各种含铁尘泥返回烧结再利用, 又随炉料进入高炉形成炉外循环, 使有害元素在钢铁系统内没有出路,循环积累进一步加剧。表4 是鞍钢朝阳钢铁有限公司烧结工区部分尘泥料的有害元素化验结果。

由表4 可以看出,其有害元素含量普遍较高,尤其干法灰和烧结电场灰。控制炉外循环就要尽量避免碱、锌含量高的尘泥料直接返回烧结,可外销或利用一些处置技术,例如:日本新日铁公司等普遍使用转底炉来处理尘泥料, 国内也有多家钢企采用此方法。德国蒂森克虏伯公司使用竖炉处理尘泥,国内太钢也已采用[12]此法,还有企业专门留用一座中小高炉集中处理含铁废料,担负主要产能任务的大高炉则尽可能用精料, 此外对尘泥料先进行脱碱脱锌处置再回配也开始被一些企业采用。

4 结语

碱金属和锌的循环富集会对高炉长寿和稳定顺行造成很大危害, 各种含铁尘泥返回烧结再利用进一步加剧了有害元素的富集, 在高炉内碱金属和锌的循环过程具有相似性, 同时因自身理化性质不同在具体行为规律上也存在差异, 其危害控制措施可从降低入炉负荷、高炉排碱排锌、开路炉外循环等方向考虑, 但还应优先从预防角度在入炉原燃料上进行把关。目前国内很多企业高炉碱、锌负荷较高,对生产造成较大影响,有必要综合各方面条件, 找到最适合自身企业特点的控制手段。

参考文献

[1] 张士敏. 高炉内碱金属的平衡[J]. 钢铁研究总院学报,1982(1):1-6.

[2] 薛立基. 锌在高炉内的还原和分布规律研究[J]. 钢铁钒钛,1991,12(3):36-42.

[3] 杨永宜, 高征铠. 碱金属及氟引起高炉结瘤的机理及防治结瘤的措施[J]. 钢铁,1983,18(12): 32-38.

[4] 杨永宜,董一诚,宋建成,等. 包钢高炉结瘤原因机理及防治途径研究[J]. 北京钢铁学院学报,1981(2): 11-27.

[5] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2002: 113-115.

[6] 周世倬, 魏肃非. 高炉内碱金属盐类的富积顺序与循环特点[J]. 炼铁,1989(5): 54-59.

[7] 张勇. 碱金属在高炉冶炼中反应行为的研究[D]. 唐山,河北理工学院, 2004: 3-4.

[8] 王雪松,付元坤,李肇毅. 高炉内锌的分布及平衡[J]. 钢铁研究学报,2005,17(1): 68-71.

[9] 周云,陈祖强,李辽沙,等. 马钢高炉的锌平衡及控制措施[J]. 钢铁研究学报,2010, 22(4): 59-61.

[10] 于淑娟,侯洪宇,王向峰,等. 鞍钢含铁尘泥再资源化研究与实践[J]. 钢铁,2012,7(7): 68-73.

[11] 张伟,田中明,胡德顺,等. 鞍凌高炉锌平衡及热力学行为分析[J]. 钢铁研究学报, 2015, 27(7): 32-36.

[12] 刘平, 曹克. 钢铁厂含锌含铁尘泥资源化利用途径探讨[J].世界钢铁,2013(4): 20-26.