伍从应 1,王劼 1 ,杨昌涛 1 ,杨龙飞 1,谢祥 1 ,高长益 2

( 1.首钢水城钢铁(集团)有限责任公司炼钢厂,贵州 六盘水553028 ;

2.首钢水城钢铁(集团)有限责任公司技术中心,贵州 六盘水553028 )

摘 要:通过对高硅铁水在100t转炉炼钢过程中的硅氧化特点以及升温、加料、热平衡、喷溅等进行分析,结合我厂的实际情况,从炼钢工艺五大操作制度进行优化,采用双渣操作,成功解决了高硅铁水的冶炼问题,从而控制了事故,保证生产的稳定顺行,提高了各项经济技术指标。

关键词:高Si铁水;喷溅;操作曲线;炉型

1 引言

在高炉大修后的开炉初期,由于焦炭加入量大,炉温高,矿石中的SiO2还原量大,铁水中[Si]高,通常把[Si]≥0.8%的铁水称为高硅铁水。转炉用高[Si]铁水炼钢,容易出现喷溅等问题。硅对氧具有很强的亲和力,在转炉吹氧初期即开始进行氧化并大量的热量,导致转炉吹炼过程中升温过快。由于渣料加入过多,渣量大,且炉渣泡沫化严重,极易造成转炉发生爆发性喷溅,增加金属损失,甚至烧坏炉下设备,造成严重的环境污染[1-3]。有条件的钢铁厂,主要通过铁水预处理降低铁水中[Si]含量,实现少渣或无渣操作,减少转炉喷溅。铁水预处理一般采用烧结矿、球团矿、富矿粉和氧化铁皮等作为脱硅剂,通过喷吹和搅拌,使Si氧化形成熔渣,并最终将熔渣捞出。把Si降低到能够吹炼范围,再进行转炉的冶炼操作;另一种处理方法是把高Si铁水浇铸成生铁,再与废钢搭配入炉。就水钢来说,以上两种方法都不具备条件。因此我们根据水钢实际,从操作上入手,通过精心地制定方案和组织实施,成功地解决了高Si铁水的转炉炼钢问题。

2 硅氧化的基本原理

硅与氧的结合力很强,硅的氧化是放热反应,尤其在转炉吹炼初期,在温度较低的情况下,更有利于硅的氧化。硅在炼钢过程的氧化特点如下:

(1)硅在熔炼的最初阶段被氧化;

(2)在碱性炉渣下,氧化完全彻底;

(3)是一个强放热反应,是转炉冶炼的重要热量来源。

炼钢过程硅的氧化反应为:

[Si]+{02}=(SiO2) (1)

[Si]+2[O]=(SiO2) (2)

[Si]+2(FeO)=(SiO2)+ 2[Fe] (3)

(SiO2)+ 2[Fe]=2(FeO·SiO2) (4)

3 硅氧化反应的升温及热平衡

(1)以水钢 4#高炉的铁水成分为例:[ C ] =4.0%~4.3% ,[ Si ] =2.5%~3.5% ,[ Mn ] =0.8%~1.0% ,[ P ] =0.08% ~0.10% ,[S ] =0.03% ~0.05% 。铁水[ Si ]取中线3.0% , 100t转炉炼钢的铁水装入量按80t计算,炼钢温度下,[ Si ] +O 2 =SiO 2 反应的热效应 △H 为29 177kJ /kg[ Si ],硅氧化放热=80×1000×3.0%×29 177=70 024 800(kJ )。选用磁选铁作为冷却剂,磁选铁的冷却效应和废钢相当,为 1454kJ /kg,为了达到热平衡,需要加入的磁选铁=70 024 800 / 1454=48 160 ( kg )。

(2 )对于水钢100t转炉,1%的[Si ]含量在1400℃氧化时的升温为178 ℃ ,入炉铁水3.0 % [ Si ]的升温 =3.0×178=534 ( ℃ )。

4 爆发性喷溅产生的原因

熔池内 C-O 反应不均衡发展,瞬时产生大量CO 气体,这是发生爆发性喷溅的根本原因。熔池中[C]与渣中(FeO)的反应([ C ]+( FeO ) ={ CO } +[Fe])是吸热反应,反应速度受熔池碳含量、渣中(FeO )含量、熔池温度的共同影响。由于操作上的原因,熔池骤然受到冷却,抑制了正在激烈进行的[ C ]与渣中( FeO )的反应;供入的氧气生成了大量(FeO)并聚集;当熔池温度再度升高到一定程度(一般在1470℃以上),渣中(FeO)聚集到20%以上时,[ C ]与(FeO )的反应重新以猛烈的速度进行,瞬间排出大量的CO 气体从炉口夺路而出,同时还挟带着一定量的钢水和熔渣,形成了大的喷溅[4-7 ]。例如,因二批渣料加入时间不当,在加入二批料之后不久,随之而来的大喷溅,就是由于上述原因造成的。在熔渣氧化性过高,熔池温度突然冷却后又升高的情况下,就有可能发生爆发性喷溅。高硅铁水炼钢容易产生爆发性喷溅,主要原因是前期硅迅速氧化,升温速度明显加快,提前进入[ C ]与(FeO )的反应,这是第一原因;其次加入的渣料多,形成了大渣量,这是另一原因。高 Si 铁水的冶炼特点是:前期升温过快,加入的渣料多,渣量大,过大的渣量容易造成喷溅,尤其加料的时机和加料的数量没有掌握好,就会发生爆发性喷溅,加大金属损失的同时还会烧坏设备,造成环境污染。另外,初期渣SiO2 含量高,渣的碱度低,影响了P 、 S的去除,延长了冶炼时间。

5 高硅铁水的转炉炼钢措施

5.1 原材料的准备

除了通常的造渣材料外,还要再空出两个高位料仓。一个仓装磁选铁,另一个仓装污泥球。首先根据高Si铁水前期升温过快,加入的渣料多的特点,及时准确加入渣料,保证前期均匀升温,抵消前期Si氧化产生的热量,使反应能平稳进行;其次要准备重型废钢,保证热平衡。

5.2 装入制度

由于水钢4# 高炉铁水Si最高达3.59% ,而且持续时间长。虽然增加废钢比和减少装入量都能有效控制喷溅,但考虑到我厂废钢斗容积有限,同时还要考虑装入量的稳定和生产工序的衔接,我们确定合理的装入制度为铁水80t ,废钢15.5t ,每斗废钢搭配3t磁选铁,尽量使用重型废钢。我们还采取高、低硅铁水搭配进混铁炉,降低炉前的操作难度。

5.3 吹炼前的准备

混铁炉工人必须提前通知炉前工人将吹炼高硅铁水,同时报告高、低硅铁水成分和搭配情况。摇炉工必须电话通知渣车人员和风机房人员,为双渣操作做准备。

5.4 根据铁水硅含量准备渣料

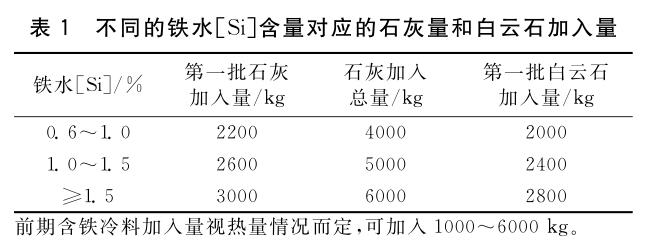

摇炉工必须估算铁水硅含量,根据硅含量准备渣料,第一批白云石加入量必须按规定加入,轻烧白云石含 CaO 按 40% 计算,1000kg 轻烧白云石相当于400kg石灰;终渣碱度 R 按2.8计算,前期渣碱度 R按1.5~2计算;同时还要考虑渣料加入总量,渣量越大,则脱磷总量越大,反之则小。表1列出了不同的 铁 水[Si]含量 对应的石灰量及白云石加入量。

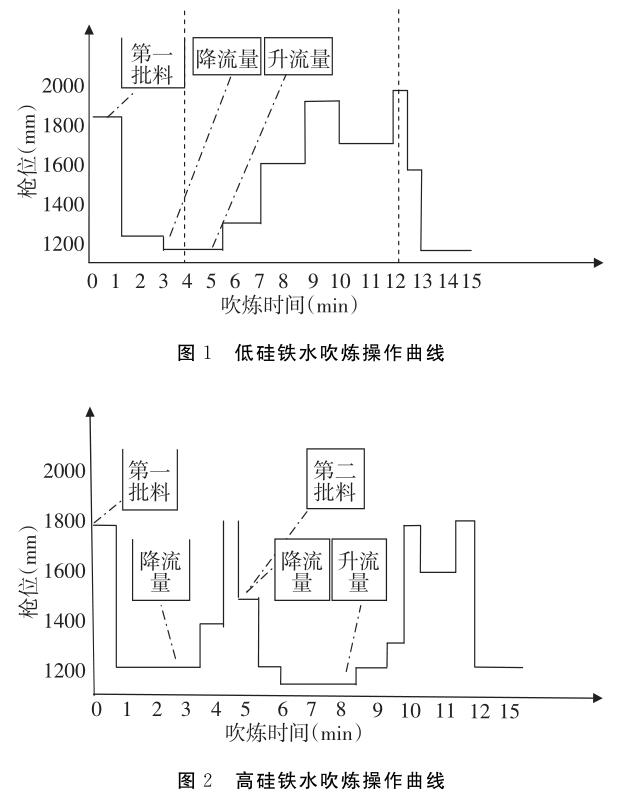

5.5 低、高硅铁水吹炼操作曲线对比

低硅铁水采用单渣操作模式,高硅铁水采用双渣操作模式。低硅铁水吹炼操作曲线见图1 ,高硅铁水吹炼操作曲线见图2 。

5.6 双渣操作

高硅铁水炼钢的吹炼过程采用双渣操作,开吹下枪到 1.8m 加料,加完料 30s 内降枪到 1.3m,起渣就提枪倒渣,目的是让 Si 、 Mn 充分氧化,在 C-O反应来临之前,倒出酸性渣,减少渣量。

6.7 供氧制度

7.开吹氧气流量为18500 m3 /h ,吹炼到 3 min时,将氧气流量调到13500m3 /h 。倒完初期渣后,下枪到1.5m ,氧气压力手动开度设定为10% ,流量设定为13500 m3 /h ,流量正常后恢复氧气压力到1.5MPa , 8min以后,缓慢恢复流量,后期流量控制为18500m3 /h 。

5.8 温度制度

(1 )控制好熔池温度。前期温度不要过低,中期温度不宜过高,均匀升温,使碳氧反应得以均衡的进行;严禁突然冷却熔池,消除发生碳氧剧烈反应的条件。

(2 )控制( FeO )不出现聚积现象,以避免熔渣过分发泡或引起爆发性的碳氧反应。具体地讲,要注意的是:若初期渣形成过早,应及时降枪以控制渣中(FeO );同时促进熔池升温,使碳得以均衡氧化。避免碳焰上来后的大喷。

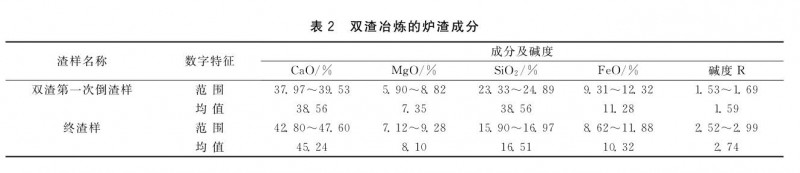

5.9 造渣制度

双渣冶炼的炉渣成分见表2 ,从表2可见,前期按规定加入渣料,可以达到第一次倒渣的碱度要求。全铁水冶炼或热量富余的情况下,前期污泥球和磁选铁可最大限度加入5000~6000kg ,二批料第一次石灰加入量为1000kg ,剩余石灰、轻烧白云石每次加500kg ,匀速加料,均匀升温,一定要控制好过程温度,第二批料在点火正常后开始加入,如果升温过快,立即加入磁选铁,每次500kg ,过程少加污泥球,尽量多用磁选铁调温,因为污泥球和磁选铁的成分不同,作用和用法应有所区别。

5.10 枪位控制

开吹降枪到 1.8m 加料,加完料 30s 内降枪到1.3m ,双渣倒渣后降枪到1.5m 加料,加完料后迅速降枪到1.1m ,防止高枪位低流量的双软吹,流量起来后缓慢提枪。控制住喷溅之后的主要任务是防止返干,火焰稳定后立即开始提枪(炉渣不好化时在喷溅期过后立即将枪位提到1.6m ),当停留在某一枪位 20s 以上,只要火焰不发软,就可以进一步提枪,特别是溅金属时必须立即提枪,如火焰发软就小幅度降枪,找准平衡枪位(约1.6~1.8m ),吹炼过程一旦发生喷溅就不要轻易降枪,因为降枪以后,碳氧反应更加激烈,反而会加剧喷溅。此时可适当的提枪,这样,一方面可以缓和碳氧反应和降低熔池升温速度,另一方面也可以借助于氧气射流的冲击作用吹开熔渣,利于气体的排出。在炉温很高时,可以在提枪的同时适当加一些石灰,稠化熔渣,有时对抑制喷溅也有作用,但加入量不宜过多。最重要的是确保FeO的生成和消耗达到平衡,使反应平稳进行。

5.11 终点控制

吹炼到11~12 min之间,点动提炉罩判断温度,温度高时可根据炉型控制要求适当提高枪位,补加白云石或矿石调温。降枪前必须把枪位吊到1.8~2m ,让炉渣最大限度熔化。根据上一炉的冶炼时间,分2~3次把枪位降到1.2m 的基本枪位,如果

火焰发硬或碳比较高时,可以先降到1.3m ,待火焰发软后再降到1.2m ,防止烧抢事故,确保降枪时间大于50s ,降枪时间从降到1.3m 开始计算。倒炉温度控制在1620~1660 ℃ ,倒炉[ C ](用碳硫仪分析)为0.13%~0.30% ,倒炉[ P ] ≤0.030% 。

5.12 余锰及合金配加

每炉钢终点样必须化验钢中余锰,炉长、合金工必须了解上炉钢余锰,一定要关注出钢量,尤其是大喷的炉次,合金的配加按中下限配加。

5.13 炉型控制

高Si铁水冶炼的难点是控制喷溅,要控制好喷溅必须控制好炉型和金属液面,用高 Si铁水冶炼时,我们把金属液面下降100mm ,努力将熔池液面直径控制在8000~8200mm 之间,从而增加了炉容比,同时保证溶池腰部有一定的弧度,炉底形成锅底状,使喷溅得到有效控制。

6 取得效果

通过以上措施,使高 Si铁水炼钢顺利进行,用高Si铁 水 炼 钢 566 炉,产 生 喷 溅 72 炉,占 总 数12.7% ,大喷的23炉,占总数的4% ,喷溅率与冶炼正常铁水相当,各项经济技术指标都达到满意的效果,事故得到有效的控制,高 Si 铁水冶炼操作取得了很大进步,尤其是操作工人得到很好的锻炼。

7 结语

为了解决 100t 转炉采用高 Si 铁水炼钢的喷溅问题,分析了硅氧化的基本原理和爆发性喷溅产生的原因,介绍了水钢 100t 转炉采用高 Si 铁水炼钢的操作方法,有效地控制了高 Si铁水炼钢的喷溅,使炼钢顺利进行。