张志伟

(广西柳州钢铁集团有限公司)

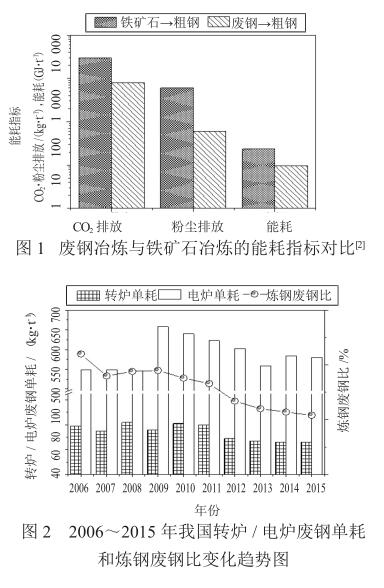

摘 要:提高转炉废钢比,有助于降低铁水消耗,实现节能降耗。研究表明,废钢生产粗钢其CO 2 排放量仅为长流程的 27%,粉尘排放为 10%,能耗为 41%。综述了提高转炉废钢比技术的进展,归纳总结其实践效果,探讨有竞争力的转炉高废钢比冶炼技术。

关键词:转炉炼钢;废钢比;节能降耗;综述

1 前 言

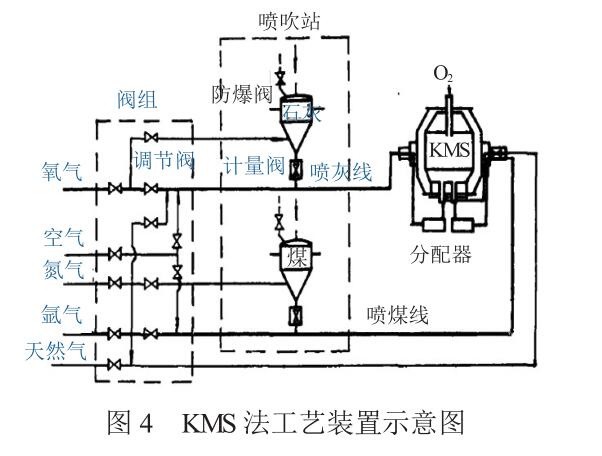

在炼钢生产过程中,用废钢炼 1 t 钢, 可减少 1.6 t 碳排放, 减少 1 t 原煤消耗, 减少1.7 t 铁精矿使用量,减少 70%废水排放, 减少 4.3 t 的原矿开采。我国“十三五”规划提出 , 到 2020 年 , 要 把 炼 钢 废 钢 比 提 高 到20%;工信部 2015- 12 出台的 《钢铁行业政策调整计划》 提出,到 2025 年要把废钢应用比例提高到 30% [1] 。 废钢在冶炼粗钢过程中,避免了传统长流程中烧结、焦化、高炉等高能耗工序,能耗指标远优于传统长流程冶炼,其CO 2 排放量仅为长流程的 27%,粉尘排放为10%,能耗为 41%。采用废钢冶炼与铁矿石冶炼粗钢的能耗比对情况见图 1。随着我国社会钢铁蓄积量的迅速增加,将为提高转炉应用废钢提供良好的条件。当前,我国炼钢过程废钢比仅为 10%~15%,且炼钢废钢比呈下降趋势(见图 2[2])。这一方面是我国废钢价格较贵,制约了炼钢中废钢的加入量,马春武 [3] 对转炉废钢比与吨钢成本进行经济核算,结果表明,废钢的价格直接影响最优转炉废钢比;另一方面是我国钢铁产能迅速增加,出现了大量的长流程炼钢厂,有充分的高炉铁水供应,这降低了炼钢过程中废钢的用量比。随着资源环境形势日趋紧张,社会废钢蓄积量的增加,寻求高效低成本的高废钢比炼钢工艺至关重要,而提高转炉废钢比技术是实现该目标的一个重要技术方向。因此,有必要对过去提高转炉废钢比的研究进行归纳总结分析,以寻求更优的技术路线。

2 提高转炉废钢比的方法

针对不同地区,由于其资源禀赋不同,研究提高转炉废钢比技术的驱动力亦不同。其目标主要有以下几类 [4] : (1) 普通 BOF 增加废钢比冶炼,提高经济技术指标; (2) 高炉生铁生产率远低于粗钢生产率,增加废钢比以提高产量; (3) 实现钢铁联合企业的工序合理化;(4) 电力贫乏地区的废钢熔炼。提高转炉废钢比过程中,要解决的主要问题是转炉热平衡问题。其解决思路的框架见图 3。实现高废钢比下的热量平衡,其热量补偿方式主要为,加入燃料通过燃料燃烧放热进行热补偿或提高转炉内二次燃烧效率实现热补偿。从热补偿作用对象来说,解决思路主要为增加热量对废钢进行预热或直接对金属熔池补偿热量。

2.1 增加燃料比进行转炉热补偿

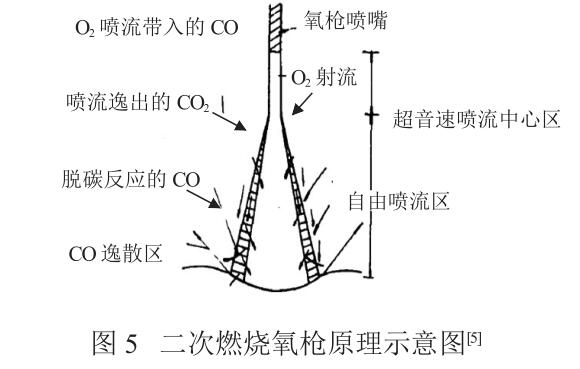

在高废钢比的情况下,实现新的转炉热平衡最直接的方法是增加炉内燃料燃烧放热,实现热补偿。其主要燃料为煤、碳氢化合物 CmHn等。加入法主要有投入法、喷吹法。其中燃料的加入方法、加入量是工艺的重点和难点,对燃料燃烧效率影响巨大。增加燃料比进行热补偿工艺路线下的典型技术有 ALCI (Arbed LanceCoal Injection) 、 KMS( Kl魻ckner MaximilianSteel )、TAPS(Triple Action Process of STB) 等。这里以 KMS 工艺为例进行介绍,其冶炼装备示意图如图 4 所示。

KMS 法主要技术特征为,煤、O 2 从炉体底部喷入熔池,采用天热气裂解吸热保护底吹氧喷嘴。吨钢喷煤 50~55 kg,增加氧耗 40~50m 3 /t,底吹氧比例达 60%~100%,底吹供氧强度达 4.5 m 3 /t ·min,可实现废钢比高达 75%。KMS 高废钢比冶炼工艺路线主要有两种:工艺一,出钢后留存部分钢液,加废钢→炉底喷吹煤氧熔化废钢→再次加入废钢→喷煤熔化→精炼→出钢;工艺二,吹炼中期将部分高碳钢液倒出供下包冶炼使用

2.2 提高二次燃烧效率实现热补偿

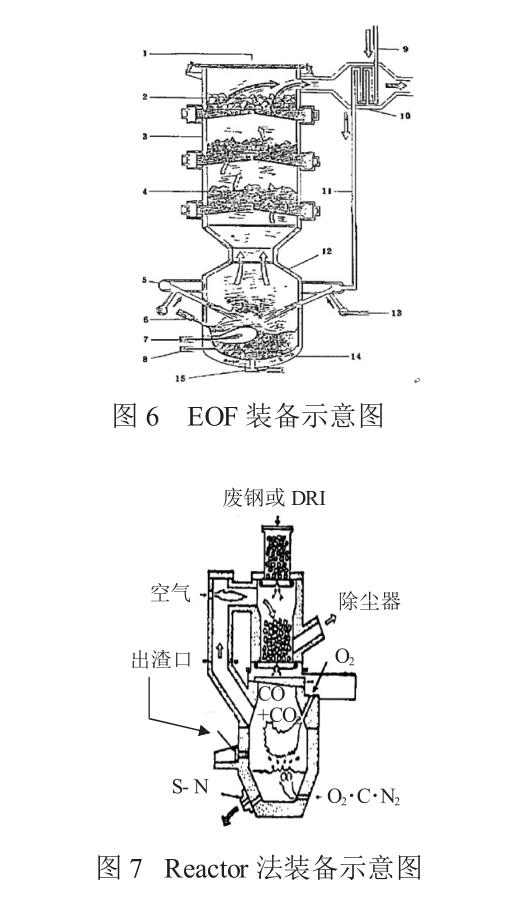

采用提高二次燃烧效率热补偿的思路为利用废气的显热和潜热进行预热废钢节约能源,若通过二次燃烧放热加热金属熔池则热效率较低。随着当前新型二次燃烧氧枪的发展,二次燃烧效率有了明显提高,新型二次燃烧氧枪原理见图 5[5] 。新型二次燃烧氧枪通过对枪体及出口处新型设计,提高了喷出氧气与脱碳反应产生的 CO 之间的反应效率,将产生更多的二次燃烧热。研究表明二次燃烧率应以 30%为上限,实践表明,二次燃烧率每增加 10%,转炉废钢比可提高 3.4%~4.0%。

但综合而言,通过提高二次燃烧效率来增加转炉废钢比的能力是有限的,典型技术有 E-OF (Energy Optimized Furnace) 法 (见图 6)、Reactor 法 (见图 7) 等。其中 EOF 法具有普通转炉顶底复吹特点,炉膛燃烧效率高,靠辐射给熔池供热,用炉气预热废钢、空气,生铁水废钢比很灵活,适宜废钢丰富电力短缺的地区,对煤的粒度要求不高。其废钢比可达 100%,冶炼周期 70~80 min。

3 转炉高废钢比的实践与思考

3.1 实践

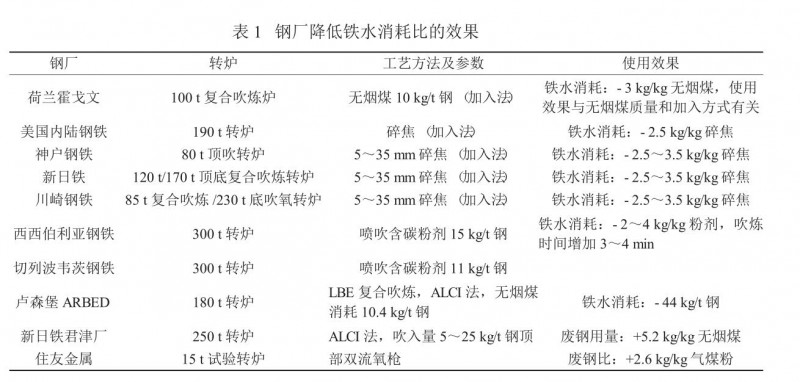

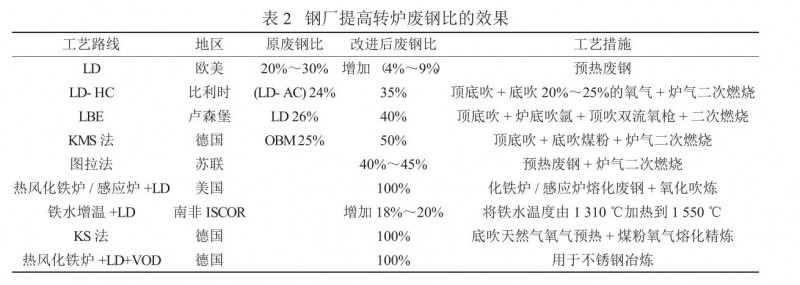

在转炉高废钢比的工艺优势下,世界范围内,已有大量的转炉高废钢比实践,表 1 汇总了降低铁水消耗方面的效果,表 2 汇总了提高转炉废钢比的效果。

3.2 存在的问题

与电炉冶炼废钢相比,提高转炉废钢比省去了能源的二次转换,但当前高废钢比下竞争力不如电炉的主要原因是:

(1) 金属收得率低,废钢需要大量的燃料燃烧热去熔化,吹入过量的氧会使铁水过氧化,降低了铁水的收得率;

(2) 燃料对钢水的污染,燃料中不可避免的存在 N、P、S 等杂质元素,燃料的加入破坏了钢水的洁净度;

(3) 技术的安全性与稳定性,由于废钢质量、燃料质量的不稳定性,会导致整个工艺的不稳定,转炉的五大操作制度会受到影响,这复杂化了转炉操作,不利于转炉精确化智能化冶炼升级的需要。

4 结 语

在钢铁形势严峻的大背景下,提高转炉废钢比可能是适应未来发展的一条可行的出路。通过对过去几十年来世界对提高转炉废钢比研究归纳总结,可以得出以下结论:

(1) 炼钢中高废钢比的应用是大势所趋,寻找到一条有竞争力的高废钢比冶炼技术路线迫在眉睫;

(2) 过去几十年,提高转炉废钢比的主要通过增加燃料和提高二次燃烧效率来实现,转炉增加燃料破坏了钢水洁净度与操作可控性,提高二次燃烧效率对提高转炉废钢比能力有限;

(3) 当前需对提高转炉废钢的经济性进行核算,以便寻求一条经济上可行,工艺上易于控制的转炉高废钢比工艺路线。