秦 勇

(攀枝花攀钢钒公司能源动力分公司,四川攀枝花 617000)

【摘 要】针对高炉煤气干式除尘实际运行过程中滤袋频繁破损问题,对除尘滤袋破损原因进行分析,并提出解决问题的改进措施,有效降底了除尘滤袋运行破损率,延长了除尘滤袋运行周期,取得了良好效果。

【关键词】高炉煤气;除尘滤袋;TRT

1 攀钢高炉煤气干式除尘现状

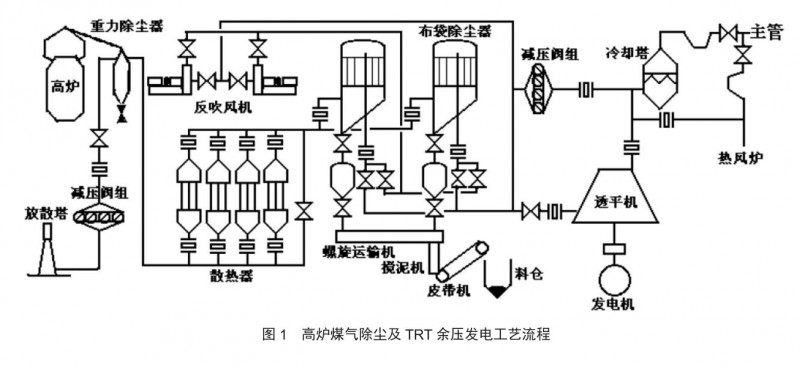

攀钢钒公司现有5座高炉,容积分别为 1200m33座,1350m31座,2000m31座,年产生铁约600万t。5座高炉均采用高炉煤气干式布袋除尘技术,布袋除尘效率高达 99%以上,除尘后煤气物理显热较高,配合 TRT机组可显著提高余热发电量。高炉煤气布袋除尘发电工艺:高炉荒煤气由重力除尘器(DC)进行粗除尘后,通过两组列管式散热器进行降温控制(出口煤气温度小于 200 ℃);然后由布袋除尘筒体(BDC)进行进一步精除尘,精除尘后净煤气(含尘量小于 3 mg/m3)进入 TRT 透平机发电,或经净煤气减压阀组减压后进入后部高炉煤气主管。

2 滤袋除尘原理

高炉煤气干式除尘的核心是布袋滤料,其除尘原理是通过滤袋纤维截留、惯性碰撞和扩散效应,还有重力自然沉降及静电引力的作用实现除尘。攀钢钒布袋除尘系统采用高强度、耐腐蚀、耐高温复合滤料,在机织滤布表面覆以微孔薄膜制成的覆膜滤布可实现表面过滤。其滤袋表面过滤机理为:基于粉尘层形成有利于过滤的理论,在普通滤料表面覆上一层有微孔的薄膜,薄膜孔径很小,靠微孔筛分作用,能把绝大部分尘粒阻留在膜的表面,完成气固分离的过程,使粉尘只停留于表面且容易脱落,提高滤料的剥离性。

为适应高炉炉顶煤气温度特点,1 # 高炉、新 3 #高炉顶温略偏低,干式除尘系统采用美塔斯覆膜机织布滤袋,持续最高耐热温度 200 ℃;2 #、3#、4# 高炉顶温偏高且波动较大,干式除尘系统采用耐高温玻纤覆膜机织布滤袋,持续最高耐热温度 260 ℃。

3 滤袋运行技术参数

滤袋类型:高温机织布覆膜滤袋;

滤袋规格:BDC- 308(m)- 12000- 250- 3- 0.4;

使用介质:高炉煤气;

入口荒煤气粉尘含量:8~16 g/m 3 ;

出口净煤气含尘量:≤3 mg/m 3 ;

滤袋运行差压:≤3 kPa;

滤袋过滤风速:0.8~1.0 m/min;

过滤效率:0.1 μm~0.3 μm 时过滤效率≥

99.99%,≥0.45 μm时过滤效率≥100%;

滤袋工作压力:0.25 MPa;

滤袋工作温度:≤220 ℃〔瞬间(≤30 min)温度≤250 ℃〕。

4 存在的主要问题

4.1 布袋运行磨损穿孔问题

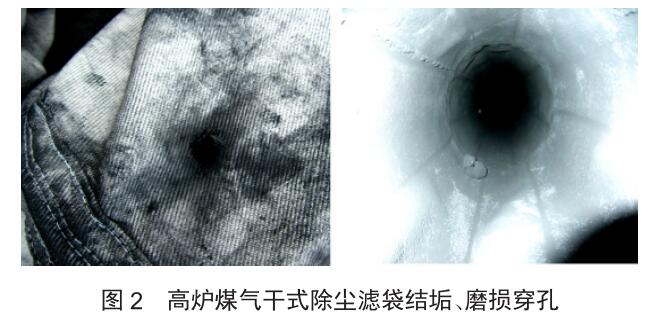

在高炉煤气干式除尘系统运行维护中发现,干式除尘滤袋频繁发生磨损穿孔现象,其滤袋穿孔部位多出现在第一节防瘪环下部位置,布袋破口为 T字形或一字形,,破口大小约 1~15 mm。经分析因高炉冶炼过程中因炉况波动,出现煤气含水量高或煤气温度异常偏低时,极易引起除尘系统滤袋内表面瓦斯灰结垢,形成体积较大的垢块挂在布袋内壁上,引起入口煤气气流方向发生改变,引起布袋局部冲刷磨损;并且,在长时间布袋过滤和加压反吹的过程中,垢块会直接摩擦滤袋,导致滤袋局部强度减弱,滤袋发生穿孔破损现象,导致出口高炉煤气含尘量超标。

4.2 布袋运行出现脱落问题

高炉煤气干式除尘筒体布袋由滤袋、袋帽、压簧、短环链、曲别钩以及卡箍组成,其中从投运后布袋及其配件的检查情况来看,曲别钩的磨损严重,压簧与布袋的垂直中心线在纵向上不一致影响布袋的正常运行。现高炉反吹风清灰模式为关闭过滤阀→打开反吹阀 40 s→关闭反吹阀延时 10 s→再次打开反吹阀,合计每个筒体反吹 3 次,在过滤—反吹过程中,滤袋因升压的高炉煤气气流变化而形成滤袋的胀瘪变化,滤袋的应力变化通过压簧的弹性变化来吸收,经过布袋厂家对滤袋以及配件的检测分析得出反吹压力偏高,反吹时吊挂装置振动较大,压簧与曲别钩进行摩擦造成曲别钩磨损断裂,引起滤袋掉落出现破损。

其次,因炼铁厂高炉顶压调节及顶压信号时有异常出现,运行过程中出现顶压检测值突然大幅下降或检测不到顶压输入信号,TRT 机组静叶顶压跟踪调节失真,易引起干式除尘系统超压保护装置动作,干式除尘滤袋承受较大冲击(滤袋差压≥40kPa),导致滤袋下口松动脱落,滤袋撕裂、曲别勾弯曲磨损、链条断裂等问题,严重影响干式除尘系统安全稳定运行。

5 改进实施

2017 年,针对高炉煤气除尘滤袋频繁出现穿孔、脱落破损问题,引起高炉煤气含尘量超标,项目组主要实施了以下改进措施:

5.1 优化除尘滤袋反吹工艺

(1)利用高炉休风机会,对 BDC 反吹清灰程序进行优化,反吹程序中增设“静置时间”,和“间隔时间”,静置时间范围 10~100 s;间隔时间范围 30~100 s,以适当减少筒体自动清灰时间,延长滤袋使用寿命。

(2)反吹清灰是采取风机升压后离线清灰方式,利用阀门进行调节,逐室地产生反向气流,因反向气流和逆压的作用,使滤袋变形收缩、振动而实现清灰。在确保 BDC 差压正常情况下,通过在线调整反吹风机入口蝶阀开度,使除尘系统布袋反吹清灰压力由设计值 10 kPa 逐步降至 8 kPa,以降低滤袋反吹冲击。

(3)与布袋生产厂家进行沟通,优化布袋易损部位缝制工艺质量,降低布袋反吹破损率。并结合每周2 次 BDC 筒体煤气粉尘人工取样检测,有效监控布袋改进后的除尘系统运行质量。

5.2 改进滤袋吊挂装置

(1) 在高炉煤气除尘系统布袋吊挂装置的压簧与曲别钩间安装新的防扭转限位卡,强制固定曲别钩,避免发生扭转摩擦。

(2)将布袋吊装链条钩环卡挂在挂钩上,并将挂钩与吊挂支架的角钢焊成一体,避免布袋运行摆动时引起链条钩环磨损断裂。

(3)定期对筒体布袋进行检查预紧,调整布袋压簧拉力至设计值 35 kg,防止吊挂装置拉力不够而出现布袋松弛,影响清灰效果。

5.3 优化 TRT 静叶调节程序

针对高炉顶压调节异常,除尘系统出现超压放散,引起 BDC 差压异常偏高问题,项目组对 TRT 静叶程序进行了优化。

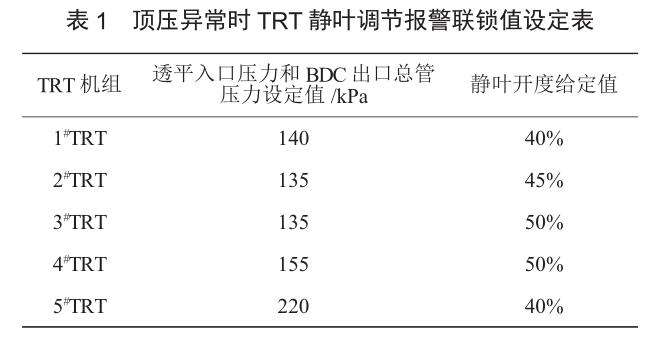

增设透平入口压力和 BDC 出口总管压力(两点)与 TRT 静叶联锁调节程序:当透平入口压力和BDC 出口总管压力两点同时高于设定值时,发出声光报警,且静叶调节退出自动模式,转为手动模式,同时静叶开度自动调整到给定值。5 台 TRT机组具体设定值如表 1。

6 实施效果

6.1 煤气除尘系统运行效果

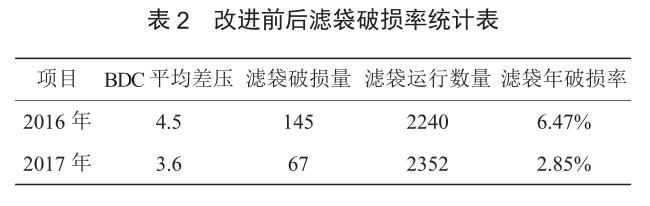

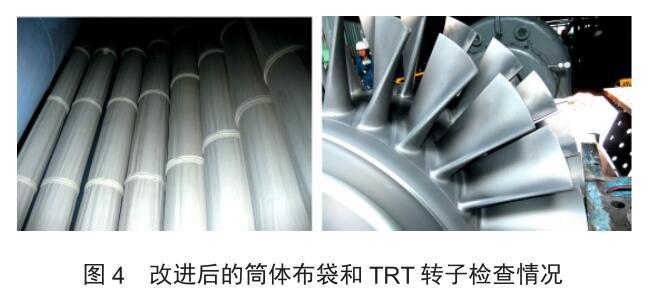

项目实施后,高炉煤气干式除尘系统运行稳定、环保,BDC 平均差压降低了 0.9 kPa,滤袋年破损率降低 3.62%,高炉煤气含尘量受控,透平机叶片无明显磨损,系统故障率较低。

6.2 经济效益计算

6.2.1 滤袋成本效益

滤袋单价:0.5 万元 / 条

滤袋破损更换降低费用=(改进前滤袋破损量-改进后滤袋破损量)×滤袋单价=39 万元

6.2.2 TRT发电增效

2016 吨铁 TRT 发电量 38.68 kW·h/t,2017 年1~11 月 6 吨铁 TRT发电量 39.62 kW·h/t。

本项目贡献系数 0.3,年铁产量 595 万 t,电价0.342 元 /kW·h(不含税)计算:

TRT 发电效益:(39.62- 38.68)×595×0.3×0.342=57.4 万元

因此,本项目年增加经济效益 96.4 万元。

7 结语

通过降低高炉干式除尘滤袋破损率率,不仅提升了高炉煤气干式除尘系统运行稳定性和保产能力,降低了系统运行维护劳动强度,并且确保了高炉冶炼顺行,减少了高炉荒煤气放散,为改善生产环境做出了积极贡献。