吉利宏

(河钢集团宣钢公司 二钢轧厂,河北 宣化 075100)

摘要:详细介绍了河钢宣钢废钢备料定位技术的开发应用情况。其关键技术为利用天车定位技术实现对自循环废钢和外采废钢计量进行准确区分,对原天车定位二级系统进行了优化、完善。该技术实现了废钢备料区域定位和炼钢废钢数据的采集和管理,实现了自循环废钢和外采废钢数据和流程的可追溯和可查询性。为统计、分析炼钢自循环废钢经济指标提供了依据,促进了钢铁料消耗的降低和炼钢生产的工业化和信息化的融合。

关键词:自循环废钢;天车定位;废钢备料;钢铁料消耗

0 引言

河钢宣钢二钢轧厂废钢备料定位技术在自循环和外采废钢计量中的应用为天车物流二级系统的优化项目。通过应用天车定位[1]、射频识别[2]、无线发射接收和计算机数据库编程技术,实现转炉自循环废钢的准确区分。该项目实施的过程中,完全依靠自身技术力量完成天车定位仪表安装调试和数据库软件编程测试,实现废钢备料区域的位置检测,采集到数据库实时数据中废钢消息的正常产生,正确判断废钢斗放下和吊起动作,完成天车加废钢和轨道衡废钢熔炼号的对应,实现废钢斗完全跟踪,达到自循环废钢和外采废钢准确区分计量的目的,促进钢铁料消耗降低。

1 应用背景

天车物流系统设计之初,没有对废钢平台备料进行考虑,不能够准确地将外采废钢和自循环废钢进行区分,不利于降低废钢投入和钢铁料消耗。在实际生产的过程中,为防止特殊情况的出现和控制生产节奏,存在废钢备料的情况,需要对废钢备料进行处理。

基于以上情况,引入废钢平台备料的跟踪。为了实现废钢斗备料完全定位,考虑增加废钢备料位置,废钢斗只能在可以定位的固定区域内放置,这样可以方便地实现废钢轨道衡和废钢熔炼号的对应,进而实现外采废钢和自循环废钢的区分,降低钢铁料消耗。

2 总体思路

引入废钢备料位置,利用天车定位、射频识别、无线发射接收和计算机数据库编程技术,实现转炉自循环废钢的准确区分。

通过确定废钢备料位置,制定废钢备料跟踪方案,进行天车定位标识安装调试。分析生产过程废钢斗运转规律,进行废钢备料跟踪数据库编程测试,完善废钢备料系统,准确区分废钢备料位置,实现外采废钢[3]和自循环废钢的准确区分。

3 实施方案

3. 1 废钢备料位置确定

根据转炉加废钢操作特点和废钢斗运转工艺流程,结合现在天车通过废钢间 3 个轨道衡吊起废钢加入 1#和 2#转炉的运行情况,增加 4 个定位标识,区分备料关键位置,满足 7 个废钢斗全部进行跟踪的条件。

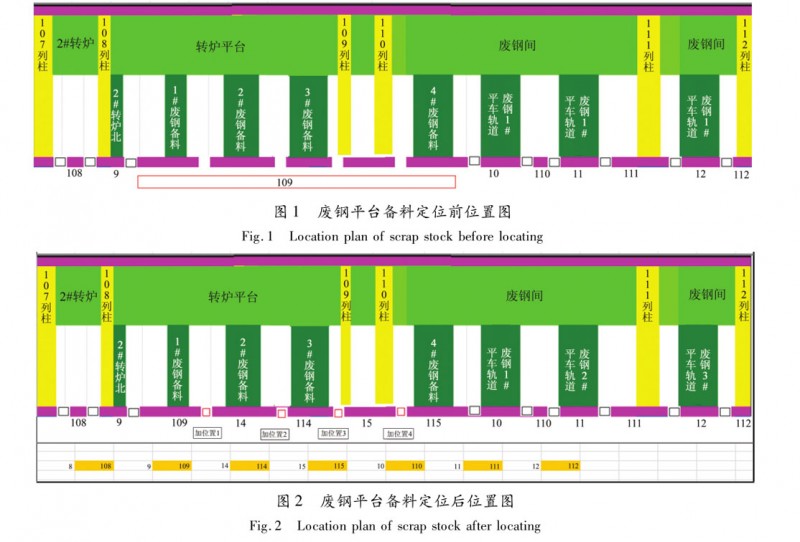

废钢备料定位前,在转炉 2#炉北到 1#轨道衡之间的区域没有定位标识进行位置细分,只确定了1个大的位置区域(图1)。假如在该位置放了2 个以上的废钢斗,物流系统就无法准确识别。

通过将转炉备料平台区域进行位置细化,增加 4 个废钢备料定位位置,如图 2 所示。

废钢平台备料定位完成之后,定义重要位置。重要位置为废钢备料跟踪的关键位置,通过引入废钢吊起和放下事件的概念,根据天车吊起和放下废钢斗的操作,产生相应的数据库事件,结合废钢生产的工艺流程,可以通过编程相应的程序,实现废钢备 料的自动跟踪。

3. 2 废钢备料定位仪表安装

准备天车定位标识模块,区分位置,分别为 1#、2#、3#、4#废钢备料,焊接定位识别支架;按照规划好的方案对废钢划分区域,按照固定的区域进行废钢斗的放置,地面划线标识;测试安装距离;制定检修计划,利用检修时间完成备料位置定位装置的安装。

3. 3 废钢备料定位数据库编程

(1)定位标识表编码

在数据库中进行定位标识表初始化,添加相应的标识到编码初始化表中,对 2#转炉北侧的位置划分新的区间进行位置编码。重要位置:109 -1#废钢备料,14 -2#废钢备料,15 -3#废钢备料,115 -4#废钢备料,10 -1#废钢轨道衡,11 -2#废钢轨道衡,12-3#废钢轨道衡。

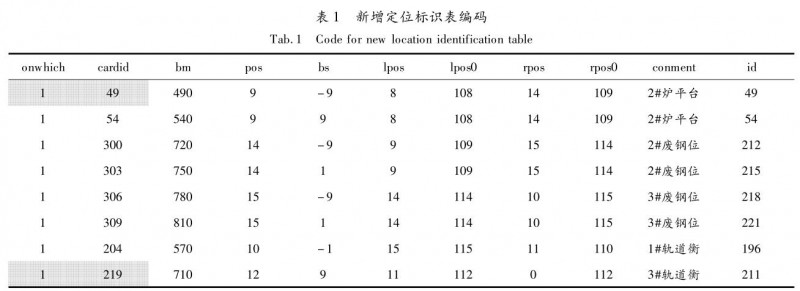

表 1 中灰色区域为新增加的标识表区域,增加该位置编码,实现废钢位置定位。

(2)位置表中位置参数编码

创建新增位置表(表 2),将定义好的位置关系写入该位置表中。保证待增加位置之后,实时数据能够识别位置关系。测试的时候,修改表名进行测试。表 2 中灰色区域为新增加的位置表区域,增加该位置编码,实现废钢位置定位。

(3)消息表编程测试

启动天车调理器程序,在消息表中产生相应的吊起和放下的消息。通过数据采集器将实时数据采集到数据库中,根据制定的备料位置推理规则,在备料位置吊起和放下废钢斗,产生相应的消息记录。对该动作进行标记,包括放下前和后时间、重量等信息,将废钢备料操作进行数据消息化。

(4)数据库程序编制

数据库触发器和存储过程进行相应的修改和程序测试,进行废钢和轨道衡炉次数据的对应。废钢备料跟踪操作,存储过程和触发器在数据库中进行跟踪处理。

废钢备料定位技术程序处理逻辑:天车加完废钢之后,找同一部天车吊起重废钢斗的位置,如果为备料区域找同一个位置之前最近放下重斗的天车号,找本部天车吊起的位置,如果为备料区域继续寻找;如果为废钢轨道衡区域,则查找对应废钢轨道衡数据。

3. 4 废钢定位编程安装测试过程

3. 4. 1 数据库程序测试准备

提前创建新增位置表和新增定位识别表、定位跟踪存储过程测试,需要同时将天车定位标识加好之后,切换表测试。如果位置能够识别,记录到实时数据库中,并产生消息,则进行备料跟踪处理。同时进行废钢数据采集区域的处理。

3. 4. 2 位置标识安装调试和参数表更新

安装天车定位仪表检测定位标识,同时修改切换定位识别和位置表。观察实时数据是否正常,在经过该几个位置的时候,是否能够进行正确检测,是否出现 -1 的情况,不出现 -1 则位置采集正常。

3. 4. 3 消息表测试

开启定位采集调理器程序,观察消息表中是否有消息产生。观察废钢和轨道衡对应情况。如果测试不能在经过新加位置的时候正确产生位置,将参数表修改为原来的表。

3. 4. 4 测试程序执行过程

天车实绩表中转炉加废钢事件记录定义为C244 或者 C254。首先,当发生加废钢事件的时候,产生废钢记录。然后,执行天车内部数据库下的事件跟踪存储过程 1。根据时间、天车号和位置号,在内部数据库的消息表选择本部天车吊起位置。如果为轨道衡区域,则执行轨道衡区域跟踪存储过程 2,进行轨道衡熔炼号对应,将熔炼号写入废钢报告表中,完成废钢和轨道衡对应。否则执行废钢备料区域存储过程 3,直到完成循环找到吊起位置,完成废钢定位跟踪。

3. 5 废钢备料定位数据处理流程

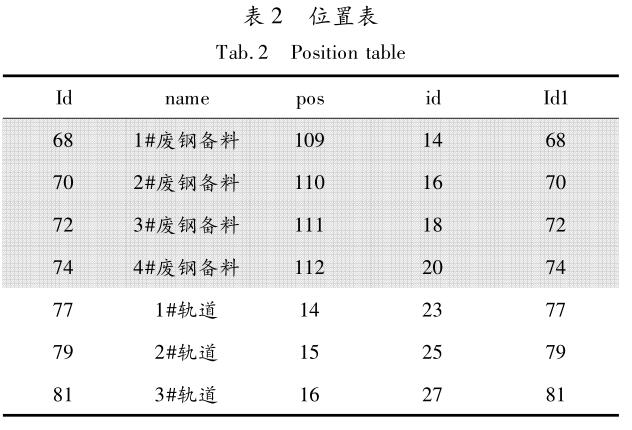

(1)转炉加完废钢,产生加废钢(包括外采和自循环)事件,查询记录如图 3 所示。

(2)废钢吊起和放下产生消息事件,查询记录 如图 4 所示。

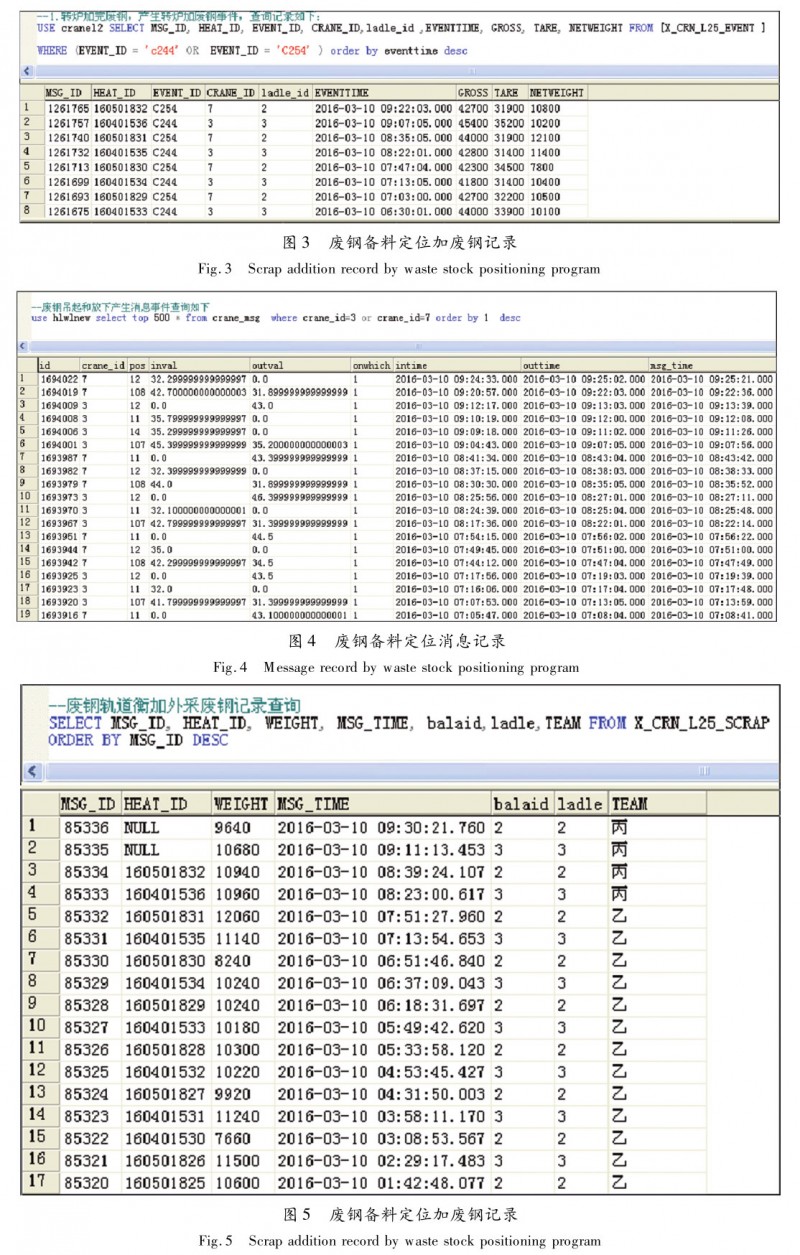

(3)废钢轨道衡加外采废钢产生记录,查询记 录如图 5 所示。

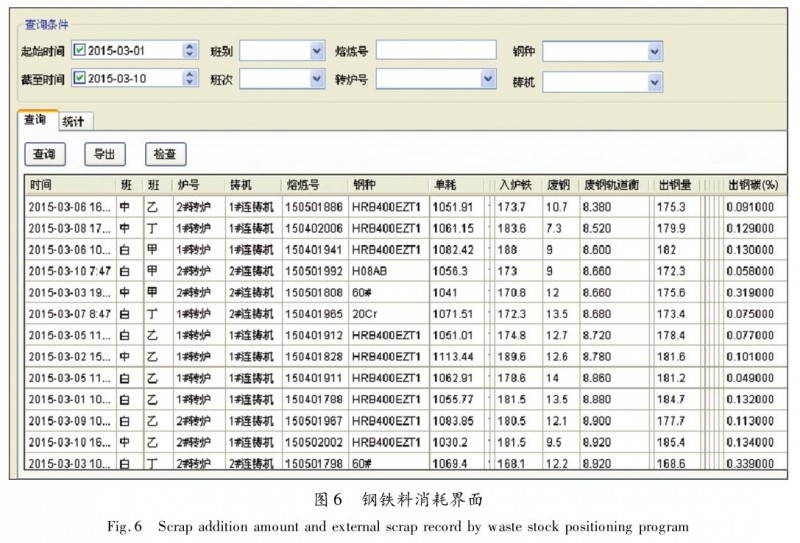

(4) 废钢备料定位废钢加入量和外采废钢记录,如图 6 钢铁料消耗界面所示,其中废钢为入炉废钢,废钢轨道衡为外采废钢,它们的差值即为自循环废钢。

4 实施效果

(1)通过将废钢备料区域定位区分,实现废钢斗备料的自动跟踪,解决备料区域废钢斗不能自动跟踪和准确区分自循环废钢和入炉废钢的问题。

(2)通过废钢备料定位,实现天车加废钢和轨道衡加废钢准确对应到炉次,将自循环废钢和入炉废钢区分,便于岗位冶炼操作。同时为自循环废钢考核提供准确依据,为降低钢铁料消耗,提供了数据支撑。

(3)废钢备料定位系统成功改造,对天车定位系统进行了梳理,完全依靠宣钢自身技术力量,掌握了天车定位系统定位的机理和数据库编程的技术,为将来天车物流系统的优化改造奠定了基础。

5 结论

该系统投运入使用以来,效果良好,运行稳定。废钢备料定位系统的引入完善了宣钢二钢轧厂的钢铁料消耗数据自动采集系统,实现了自循环废钢和外采废钢的准确区分计量,炼钢生产减少外采废钢投入量,降低钢铁料消耗提供了数据支撑。同时满足了炼钢车间对自循环废钢生产数据信息采集的要求。