吕 元,吕 复,吕宜德

(武汉奥杰科技股份有限公司,湖北 武汉 430223 )

摘 要:介绍了陶瓷厂喷雾干燥塔供热系统燃烧洁净烟煤粉或无烟煤粉燃烧技术,包括煤粉脱硝( SNCR )燃烧技术,空气分级燃烧技术,烟气再循环燃烧技术,以及如何正确地选择相应的炉型与低氮,低氧双旋流煤粉燃烧器及高温烟气粉尘旋风分离器。

关键词:洁净煤粉热风炉炉型;空气分级燃烧技术;高温粉尘分离器;湿法除渣系统

在我国陶瓷行业中, 主要分为建筑与卫生陶瓷(包括电瓷、艺术陶瓷等)两大类。 其陶瓷生料的制备,多半采用湿法喷浆式陶瓷喷雾干燥塔。

2008 年以前, 我国陶瓷喷雾干燥塔的供热系统,基本上采用燃煤方式,随着时间的进程,已有相当部分的工厂改烧天然气或发生炉煤气供热。 由于目前的国情,不可能全部改烧天然气。 因此,我们提出:洁净煤燃烧技术,无论是烟煤还是无烟煤都应当使用低硫低灰型洁净煤燃烧技术并加以推广。

陶瓷行业中喷雾干燥塔(即陶瓷生料制备系统)在整个陶瓷厂中是耗能最大的工段。 把这一工段的能耗降下来,对陶瓷厂的竞争力是很有帮助的。众所周知,对于陶瓷厂喷雾干燥塔的供热系统,燃气(天然气)、 发生炉煤气和柴油供热系统的热风炉最简单,但运行成本也是最高的。而对于低硫型洁净煤粉燃烧,投资最大,但运行成本最低。在陶瓷工业园区,建立低硫型洁净烟煤粉或无烟煤粉制备中心, 直接买进这种煤粉,其运行成本约为天然气的 1/5 。

因此, 燃烧什么样的煤种必须设计什么样的炉型。据查洁净的低硫低灰无烟煤燃烧技术的炉型,在我国陶瓷行业应属空白。

1 洁净煤粉燃烧技术的前提条件

1.1 烟煤或褐煤的工业分析及技术要求

发热值 ≥22 990~25 080 kJ/kg

挥发分 ≥25%~35%

水分 <10% (褐煤需脱去外水达到 12% 以下)

灰分 <6%

固定碳 >50%

灰溶点( T3 ) >1 250 ℃

S<0.5%~0.3%

煤粉细度 >150~200 目

重金属含量 Fe 、 Al 、 Cr 、 Pb 、 Ag 、 Hg 等重金 属 <

0.3% ,处于微量水平,且煤中无其他杂质

1.2 无烟煤的工业分析及技术要求

发热值 ≥22 990~29 260 kJ/kg

挥发分 <9%~2.5%

灰分 <8%

固定碳 >50%~80%

灰溶点( T3 ) >1 300 ℃

S<0.5%~0.3%

煤粉细度 >150~200 目

重金属含量 Fe 、 Al 、 Cr 、 Pb 、 Ag 、 Hg 等重金 属 <

0.3% ,处于微量水平,且煤中无其他杂质。

2 洁净煤粉燃烧技术炉型

2.1 烟煤燃烧炉型 [1]

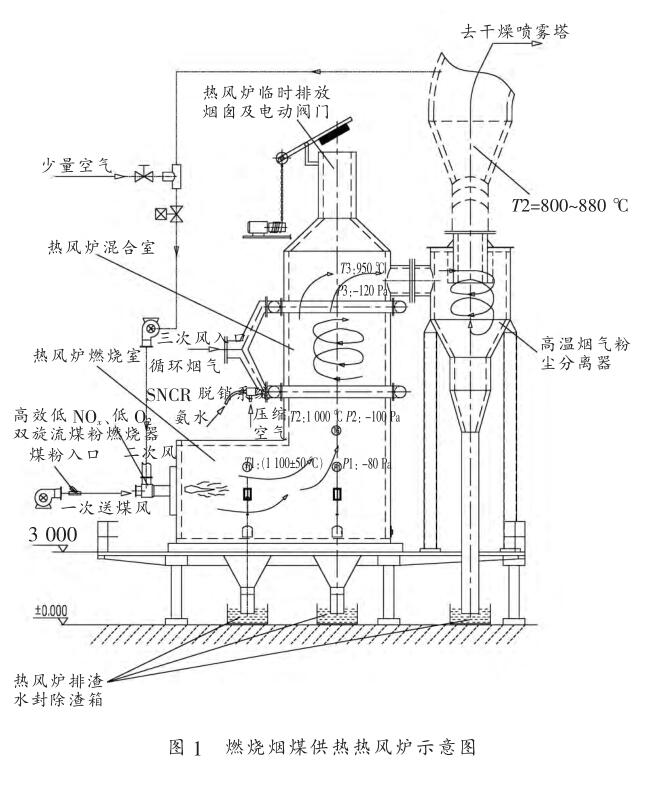

本立式燃煤粉热风炉煤粉从底部喷燃。 由底部煤粉燃烧室加立式热风炉混合室以及中上部的腰风(即双层旋风喷口)系统组成。 其与立式热风混合室出口的新型高效高温烟气粉尘旋风分离器及出渣系统,组成整体煤粉燃烧工艺生产线(见图 1 )。

从图中可以看出,除了炉门,调风门,观察孔及温度与压力的测试点等工业炉常规设计之外, 亮点是创新型的低氮、低氧双旋流煤粉燃烧器 [2] 。 本煤粉燃烧器由一次浓态送煤粉风机组成。 二次风机按比例配入循环烟气( O 2 含量 6% 以下与少量逃逸掉 NH 3分子烟气流组成)及部分新鲜空气所组成。

这两股风在燃烧器内经激烈相互同向旋流后喷出。 经燃烧器出口稳焰罩,在燃烧器的出口处形成负压区。 炉内未燃烧的碳粒子,反复循环地进入负压区,重新得到低温燃烧。 产生还原反应,生成大量的可燃气体。 其反应式: ![]() 由于含氧量较低, 氧与氮形成不完全反应

由于含氧量较低, 氧与氮形成不完全反应![]() ,产生较低高温型 NO 含量。因此也是目前国家提倡的低 NO x、低O 2 燃烧技术。我公司生产的这种煤粉燃烧器早已广泛应用在各行业的工业炉上。

,产生较低高温型 NO 含量。因此也是目前国家提倡的低 NO x、低O 2 燃烧技术。我公司生产的这种煤粉燃烧器早已广泛应用在各行业的工业炉上。

2.1.1 多级配风技术

由于煤粉燃烧技术要求的就是:风、煤气流的配合比例和煤粉燃烧的有效空间。 当夹带着大量的可燃气体(CO 、H 2)高温烟气流进入炉膛混合室时,即与双层旋风口喷出的旋转新鲜空气的三次风。 并要求一定旋转力度的三次风与燃烧室的燃煤烟气均混,并把握一定的混合比例产生氧化放热反应。其反应式为:![]()

实践证明:常温新鲜空气三次风的供应量越多,炉膛温度越高,反应越激烈。这种放热反应是在瞬间完成的! 其煤粉燃烬率连续得以提高至 99.5% 以上。由于高温烟气在旋转的离心力作用下, 烟气中的粉尘(即煤中的灰分)完全处于一种半溶融的状态,并被抛向炉体内侧的耐火砖表面上。 从而延长耐火砖的使用寿命。烟气中半熔融状态下的粉尘,在激烈的相互碰撞下以及旋风离心力冲刷作用下,滚“雪球”状纷纷从炉体内壁滚落下来, 进入出渣口, 排出炉外。在立式混合室内形成煤燃烧第二动力场。这里强调的是三次风的风量与气流速度是非常重要的,否则就会造成炉体内“结焦”的安全事故。

2.1.2 应用选择性非催化剂还原脱硝技术( SNCR) [3]

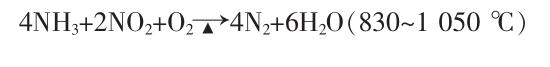

如图 2 烟煤燃烧三次旋转风示意图所示, 这里强调的是:在炉内喷氨脱硝技术,必须注意如下三个方面。

( 1 )还原反应的窗口温度

必须寻找正确的喷氨温度反应窗口。 其还原反应式如下:

实践证明:在此混合室中下部的温度区间,正好是在脱硝反应温度范围内。

( 2 )还原反应的烟气混合度

从图 2 可以看出: 为了氨水或尿素中的氨分子与烟气中NO、NO2达到充分混合, 二层旋风喷气口的下层喷入氨水或尿素。在双层旋转烟气流的作用下,按比例喷入充分雾化氨水或尿素。并在压缩空气强力雾化与烟气流同向旋转中,得到充分混合。使NH3与NOx分子得到充分还原反应,从而达到最佳的脱硝效果。

( 3 )脱硝反应的停留时间

实践证明:只有烟气与雾化氨水同向旋转,烟气流才能达到最佳停留时间。 比直线喷入氨水或尿素效果强多了。 因此我们充分应用了脱硝反应的必备条件, 加之又充分应用了低温还原与高温氧化的低NO x燃烧技术,使得煤在燃烧过程中得到了最大脱硝反应率!从而满足了国家环保指标,响应国家煤燃烧的绿色低碳行动。

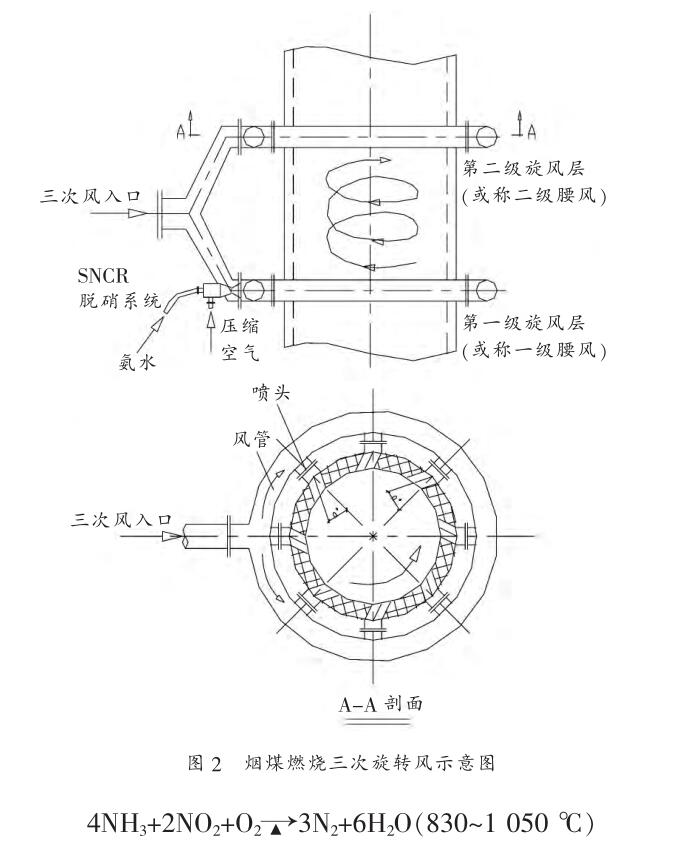

2.2 无烟煤燃烧炉型

无烟煤粉挥发分 <2%~9% , 环境着火温度 ≥700 ℃ 。 其燃烧特征:难于着火,很难做到燃烧完全,同时还有“后燃”现象。 由于煤粉在炉内停留燃烧时间不够, 而造成火焰尾部烟气含有大量未能燃烬的碳黑粒子。 这种碳黑烟气是绝对不能进入陶瓷生料的制备系统(即喷雾干燥塔)。根据无烟煤燃烧特性,我们设计了这种炉顶顶喷无烟煤粉燃烧技术炉型(见图 3 )。

2.2.1 低 NO x、低O 2 双旋流无烟煤粉燃烧器 [4]

其基本工作原理:仍是由一次风与二次风组成,其中一次风由专用风机进行浓淡煤粉输送。 二次风由二次风机的强烈旋转循环烟气(含氧 6% )与部分新鲜空气均混输送。 在燃烧器头部的稳烟罩内产生同向激烈旋转反应场,并形成低温还原反应。采用内混(风、煤)与外混(风、煤)相结合方式,在燃烧器出口形成较大的负压区。因此,黑火头相对于烟煤燃烧要稍长些。

由于低温还原反应从燃烧器出来会产生大量的CO、H 2等可燃气体,出口形成低温火焰,并生成较大负压区。使未燃烬的碳粒子重新吸入负压区,如此不断循环下来,以达煤粉初步燃尽的目的。 同时,由于这种低温、低氧的燃烧效果,极大地减少高温型NO的产生,从而达到一定的脱硝效果。

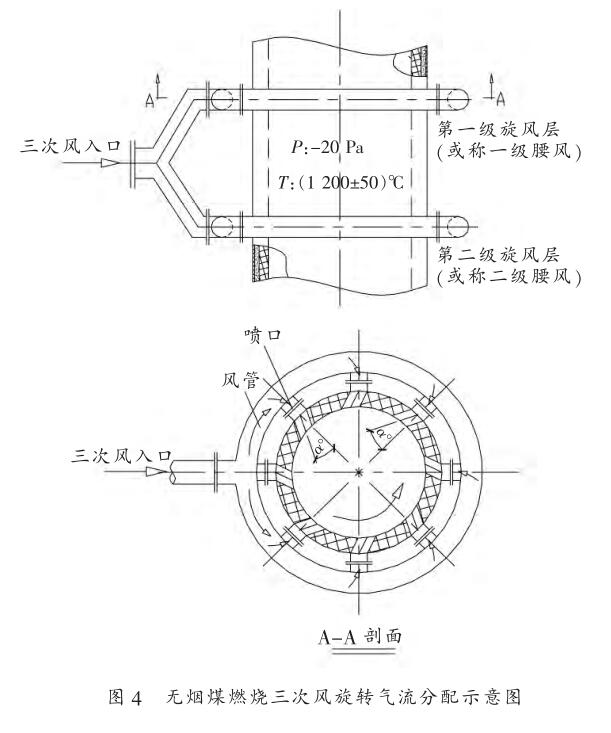

2.2.2 多级配风技术

当这种烟气进入煤粉燃烧室中部时,我们设置了双层旋转风的三次风结构。由专用的三次风机按比例以新鲜空气喷入。并与再循环低氧烟气产生激烈的同向旋转气流,即可产生烟气氧化放热反应,满足后续的燃烧要求。 但其前提是必须将无烟煤磨得很细,我们采用的是从德国引进的立磨或风扇式煤磨。其煤粉细度达到 150~200 目(即煤粉细度 0.08 mm 占比达90% 以上),基本满足无烟煤的燃烧要求。

由于无烟煤第一级采用了稍弱双旋风喷口的三次风, 其无烟煤燃烧的烟气流在轴向与水平旋转同向交叉的运动轨迹, 使煤粉烟气流极大地延长了燃烧时间。从而初步满足了无烟煤燃烧特征。此时第一级炉膛的煤粉燃烧温度已达到1250 ℃ ,煤燃烧烟气中的灰分已达到半熔融状态, 煤粉燃烬率已达到90% 以上。

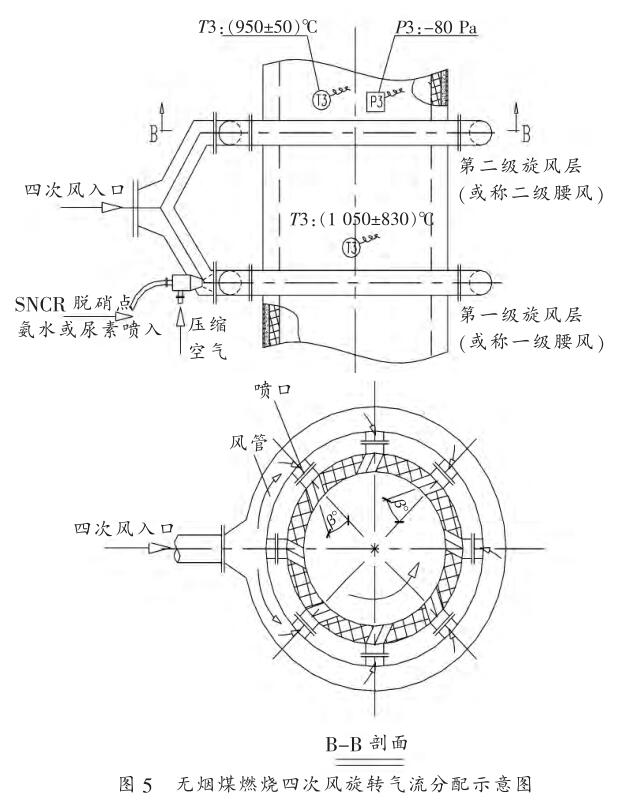

如图 4 无烟煤燃烧三次风旋转气流分配示意图所示,当这种煤粉燃烧烟气,由立式燃烧室,经燃烧过渡段,在后续引风机的作用下,进入第二级立式烟气混合室。我们又设置了二层烟气旋转喷入口,由专用四次风机单独供入新鲜空气。 并在第一级旋风层内设置了 SNCR(即选择性非催化剂还原脱硝技术)。此时的温度窗口,烟气与NH3混合时间与混合充分度基本满足了脱硝要求。与前述一样,在此的脱硝率与氧化还原的燃烧以及烟气再循环燃烧的脱硝技术,使炉内总的脱销率可以达到 85% 以上。

如图 5 无烟煤燃烧四次风旋转气流分配示意图所示, 通过在炉内脱硝完成后的烟气温度仍有 950℃ 。 高温烟气进入下一级的高效高温烟气粉尘旋风分离器。

3 高效高温烟气粉尘旋风分离器

该设备对于无烟煤与烟煤以及其它煤种燃烧所产生的烟气粉尘分离均能适用。 其作用有两个:

( 1 )煤粉燃烧烟气在高温( 850~950 ℃ )的环境下,分离烟气中的细小粉尘,让其从热风炉出口的高温烟气变成相对纯净的高温烟气流进入陶瓷喷雾干燥塔内。在旋风离心力的作用下,分离出的粉尘进入水封式除渣箱(排出炉外)。因此,高温烟气旋风分离器不能按照普通的旋风除尘器的工作原理去设计或者照搬。

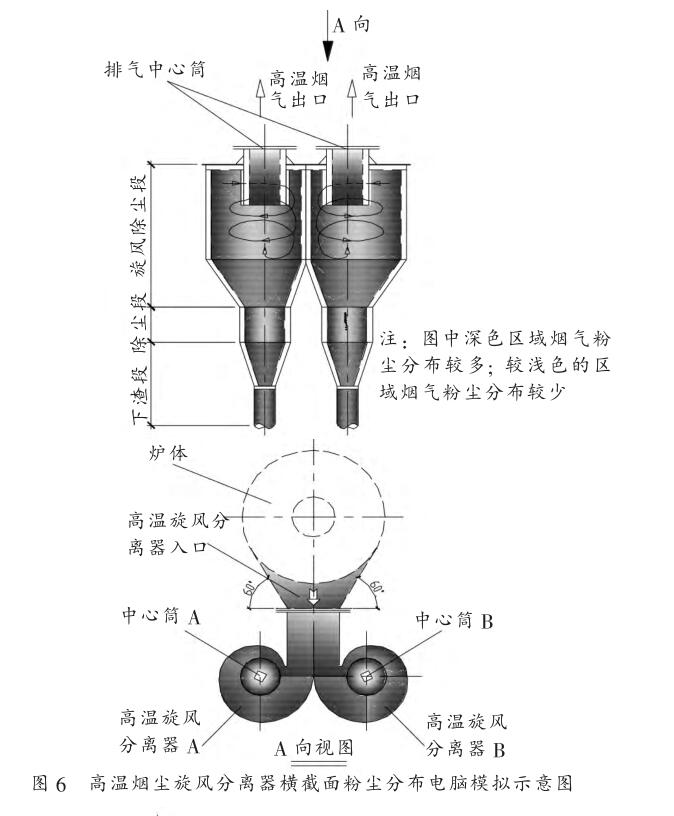

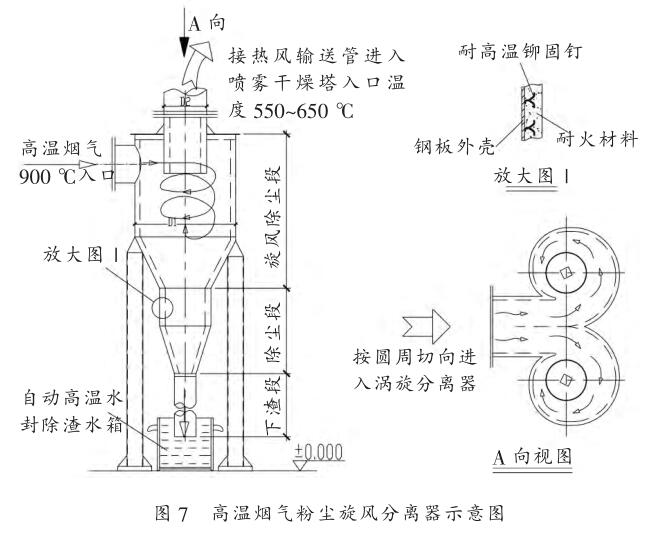

( 2 )高温旋风分离器机体内仍处在高温环境下( 850~950 ℃ ),此时的烟气粉尘处在半熔融状态。 从炉内逃逸出来未燃尽的碳粒子可以在机体内得到进一步燃尽,形成第三个离心旋风温度动力场。在烟气中的粉尘相互激烈碰撞的结果下,像滚“雪球”一样,逐步形成较大的颗粒。可顺着机体内壁滚落下来,进入水封式除尘箱。由于使用的洁净煤粉,其灰分均在10% 以下,其排渣量极少。 正常生产 10 天内可除渣一次,根本不构成人工强度。同时由于是无炉渣阀门的自动排渣,使车间保持了非常干净的生产环境(见图 6、图7 )。

因此, 高效高温烟气粉尘旋风分离器的设计要求有如下两点:

( 1 )从立式混合室流入的高温烟气,以涡流的方式切向进入高温烟气旋风分离器。 其分离器外圆的几何中心是以四点圆心的半径相切而得到的弧线所组成的[5] 。 这样可使烟气流动阻力进一步减少,烟气旋转力度进一步加强。 排气中心筒的插入深度不能过深或过浅。 如果过深,由于长期运行中,其排气中心筒耐火材料会脱落,从而造成安全事故。 因此,一般插入深度控制在烟气入口高度的 80% 左右, 这样粉尘分离效果最好。据工业试验得出:涡旋烟气流的中心与旋风筒的几何中心正好重合[6] 。大量的高温烟气粉尘在旋风离心力的作用下, 几乎 95% 以上的半熔融细微粉尘被抛向旋风筒的内壁。 像滚“雪球”式滚落于炉外水封式水箱,可不停炉人工定期清渣。

( 2 )实际上从热风炉过来的烟气量都较大。 我们采用的双筒式布置,从图 7 可看出,整个筒体分为旋风除尘段,除尘段和下渣段。 除尘段是垂直下去,特别方便除渣。 而不至于在半熔融状态下的粉尘粘壁下不来,从而造成高温分离器下渣困难,导致分离效率下降。由于分离器的机体内处于高温环境下,整体设计时, 还要考虑钢板的内侧与中心排气筒耐火保温材料,漏风系统等必备的设计要求。

4 出渣系统

由于采用了小于 10% 灰分的洁净煤粉, 煤粉热风炉出渣量极少。如设计了干排渣系统,每次排渣会造成车间的环境污染。 本设计采用了水封式的除渣水箱, 既减少了排渣阀门又减少了炉内的漏风现象产生。由于排渣无阀门,基本上可以达到全自动排渣的效果。 实验证明,一般 10 d 左右,可不停炉人工清渣一次,使车间始终保持一种非常干净的生产环境。

5 结语

( 1 )陶瓷喷雾干燥塔配套的热风炉供热系统中。在我国,除了一部分已改为天然气供热热风炉,仍然有相当部分的热风炉是燃煤热风炉。 而这部分燃煤热风炉生产方式十分落后。 其主要表现在 : 人工劳动强度极大、浪费严重、能耗极高、环境污染重。 其中,最主要的是用煤与炉型的问题, 我们主张首先采用低硫低灰型洁净煤粉热风炉工业生产线。 可降低煤耗 30% 以上,煤粉燃尽率可达 99% 以上,全自动化无人值守型现代化生产线。同时还可以做到“一拖二”,即一台热风炉带动两台陶瓷厂喷雾干燥塔供热,这将极大地节省投资费用。在国内外,也首创了供热系统的先例。

( 2 )对于陶瓷工业园,有条件的可建立洁净煤粉集中粉磨供应站。采用煤粉泵车的形式,可分别送至各陶瓷厂。以减少陶瓷厂区内建立的燃煤堆场,可减少陶瓷厂区的环境污染。

( 3 )在煤的燃烧供热系统解决后,陶瓷厂喷雾干燥塔塔后应采用超洁净排放的半干法脱硫型防水式布袋除尘器[7] ,以及文氏管双级半干法水雾脱硫塔[8]。环保指标应该可以达到:粉尘排放≤10 mmg/m 3、SO x排放≤100 mmg/m 3、NO x排放≤200 mmg/m3,已达到国内先进的环保指标。使我国的陶瓷传统工业,在响应国家“三去,一补”的节能降耗工业进程之中,达到或接近天然气的先进环保排放水平。

( 4 )本供热系统的配置,如:低NO x低 O 2双旋流煤粉燃烧器,立式煤粉热风炉,高效高温烟气粉尘旋风分离器及出渣系统等。 也可以用于洁净煤粉工业锅炉行业, 以及需要工业物料干燥供热系统以及其它行业的标准配置。