艾中路,陈开泉,陈生利

( 宝武集团广东韶关钢铁有限公司,广东 韶关 512123)

摘 要: 韶钢 6 号高炉,有效容积 1 050 m 3 ,为了进一步降低炼铁成本,在 6 号高炉增加了入炉生矿,入炉生矿比例由 15!增加至 22!以上,取得了一定的经济效益.同时探索韶钢 6 号高炉增加入炉生矿比的生产特点以及操作技术,为降低高炉生产成本打下了坚实的基础.

关键词: 高炉; 增加生矿比; 实践

0 前言

宝武集团广东韶关钢铁有限公司( 以下简称“韶钢”) 6 号高炉使用的生矿主要是澳大利亚块矿以及广东本地产的大宝山块矿,澳大利亚块矿比例13!,大宝山块矿比例 2!左右,入炉生矿比例达 15!.澳大利亚块矿相对于人造富矿,冶金性能差,但其品位高且价格优惠,是国内大多数高炉首选入炉生矿.大宝山块矿因地处广东,价格便宜,韶钢高炉通常会选择一定的比例使用.为了探索韶钢 1 050 m 3高炉入炉生矿的适宜比例以及相应的操作技术,进一步降低铁水成本,韶钢炼铁厂决定在 6 号高炉进行高生矿比例使用的攻关.

1 入炉生矿比例增加后对高炉的影响

1.1 对高炉软熔带的影响

国内大多数研究证明,生矿含有大量结晶水及碳酸盐,具有热爆性.国内部分高炉使用生矿比例增加后,煤气利用普遍下降 1!~2!,焦比升高 10 kg左右.生矿的软化温度相对人造富矿普遍偏低.从大量试验数据可以得出,大部分生矿软化温度在 1 000℃左右,有的生矿在 900 ℃左右.由于生矿软化温度低,入炉后导致高炉内部软熔带上移,或者粘结于炉墙,诱发高炉炉况失常,增加炉内操作难度.

1.2 高炉料柱透气性变差

由于韶钢厂生矿场地处于露天状态,受南方天气影响,生矿潮湿,含粉高,在高炉槽下采用水洗方法检测,进口生矿及本地生矿含粉量均达 20!以上,大量粉末粘结在生矿上,很难筛除,增加生矿入炉比例,相应的增加了入炉粉末量,严重影响高炉料柱透气性,导致炉内压差升高,高炉下料受阻,给高炉强化冶炼带来不利因素.

1.3 对气流分布的影响

生矿属于天然富矿,未进行加工处理,很多生矿有害杂质含量高,特别是含碱金属杂质高的生矿使用后,由于日常操作调节不到位,极易导致高炉炉墙结厚,引起边缘气流分布不足,严重时会导致高炉结瘤.

2 使用高比例生矿高炉调节措施

提高入炉生矿使用量后,相应的操作参数必须做出变动,以适应高炉顺行要求.韶钢 6 号高炉采取了如下措施.

2.1 强化筛分管理

原料是高炉生产的基础,对于使用高比例生矿的高炉,生矿的筛分工作尤为重要,韶钢 6 号高炉采取了积极有效的应对措施. 首先是将生矿筛由原来的格网筛改为树脂筛,树脂筛筛分面积大,震动效果均匀稳定,粘结现象明显减少.同时将流量由原来的3. 5 t/min 调小至 2. 5 t/min,为满足料仓的运行效率,将同一品种的生矿仓由原 2 个增加至 4 个,保证生矿用量满足配料要求.每天组织测量筛分率,控制入炉<5 mm 量不大于 3!,减少粉末入炉,改善了高炉透气性.

2.2 重视上下部调节,控制合理的气流分布

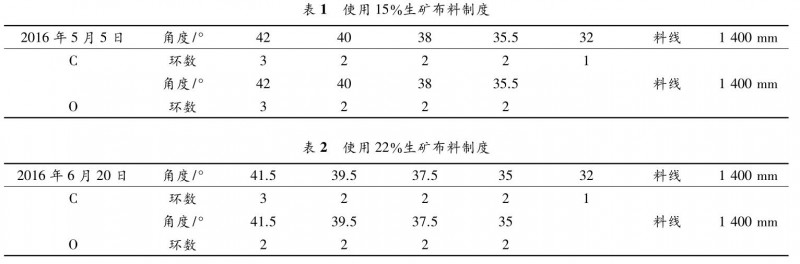

在下部调节方面,主要是追求炉缸要“活”,必须维持合理的鼓风动能及风速,保证炉缸初始煤气稳定,形成合理的透气性及透液性.6 号高炉生产时间不长( 2015 年 4 月开炉) ,增加入炉生矿比例后,利用休风机会,适当将热流强度偏低的方向风口调大,炉缸煤气初始分布趋于合理.同时,全部风口角度调整为斜 5°,入炉生矿增加后,炉缸工作状态良好,连续 2 个月未出现滑料现象.在炉缸活跃的情况下,高炉煤气利用保持在 48. 0!以上.在上部调节方面,提高入炉生矿比例后,开始阶段高炉透气性有变差趋势,韶钢 6 号高炉采用平台加漏斗的布料方式,以强调开放中心,稳定边缘的装料制度.入炉生矿比例由 15!增加至 22!后,经过 1 个月的生产,上部布料作了相应调整.调整范围如表 1、表 2 所示.

2.3 控制合理的炉温及炉渣碱度

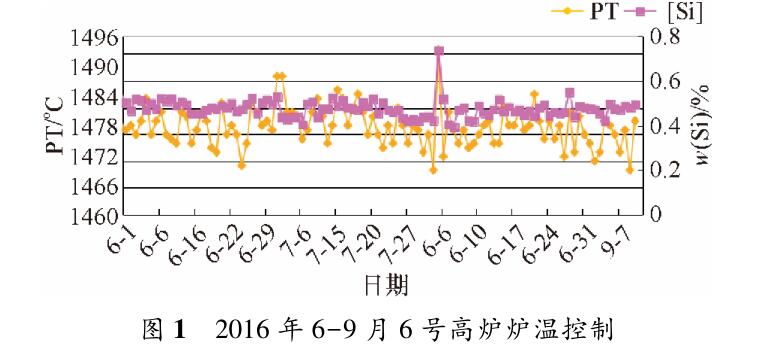

因为生矿软化温度低,易粘结炉墙引起炉况顺行变差.生矿比例增加后,要做到低硅不低热,须综合运用风温、富氧等手段,保证理论燃烧温度在合适范围,韶钢 6 号高炉理论燃烧温度一般在 2 150 ℃.严格控制好炉渣碱度,保证炉渣具有良好的流动性,要求炉渣碱度在 1. 20~1. 25.对炉渣成分及实际流动性进行跟踪分析,当发现在炉渣温度与铁水含硅不匹配,渣流变差,渣中 w( Al 2 O 3 ) 含量>16!时,可以适当配加锰矿或者白云石,以改善炉渣流动性,提高炉缸活跃度.在热制度方面,硅按 0. 35!~0. 55!控制,铁水含硫按 0. 020!~0. 035!控制,铁水温度按 1 470~1 490 ℃控制.控制好与风压关系匹配的顶压,一般风压在 300 kPa,顶压设置为 166 kPa,保证压差在 130~140 kPa.炉温控制见图 1 所示.

2.4 关注冷却系统温度变化

6 号高炉在增加入炉生矿量几周后,炉身东南方向冷却壁温度呈逐步下降趋势,由 150 ℃下降至80 ℃.针对这一情况,高炉适当提高炉温控制水平,铁水含硅由 0.45!提高至 0.5!,适当提高铁水温度,同时降低炉渣碱度,适当疏松边缘气流,利用煤气冲刷消除边缘结瘤现象,经过 10 天左右,炉墙温度明显回升.

2.5 稳定出渣铁状况

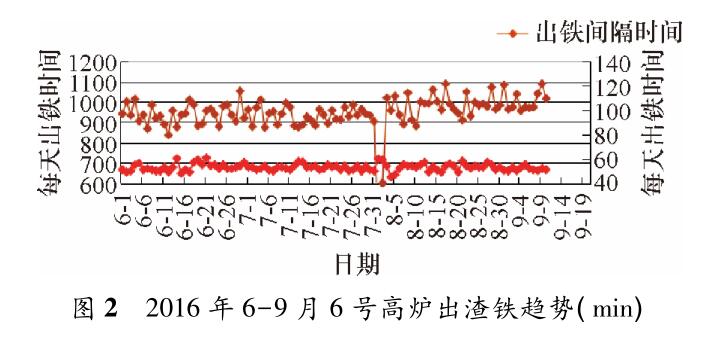

高炉出渣铁情况的好坏,直接关系高炉的顺行状态.如高炉出渣铁状态欠佳,高炉时常出现憋渣铁现象,提高入炉生矿后高炉更难顺行.韶钢 6 号高炉单铁口出铁,出铁间隔时间 50~55 min,日出铁 9 炉次,日出铁时间在 950 min 水平,一般在打开铁口前,炉内风压会明显上升,高炉出现憋渣铁现象,如不及时打开铁口,高炉必然采取减氧控风等措施.增加入炉生矿后,将出铁间隔时间缩短至 45~50 min,日出铁时间提高至 990 min,缓解了高炉因出渣铁不及时引起的炉缸憋渣铁现象,出渣铁状态持续改善,如图 2 所示.

2.6 提高焦炭质量

焦炭的强度,是影响提高入炉生矿比例的关键.韶钢自产焦炭按满足 3 200 m 3 高炉使用标准生产,焦炭 M40 达到 86!,M10 在 5. 5!左右,CSR 在 66以上,CRI 在 22 水平,所用焦炭强度能得到保证,这为提高入炉生矿量奠定了基础.

3 提高入炉生矿比例后的效益

3.1 高炉炉料结构变化

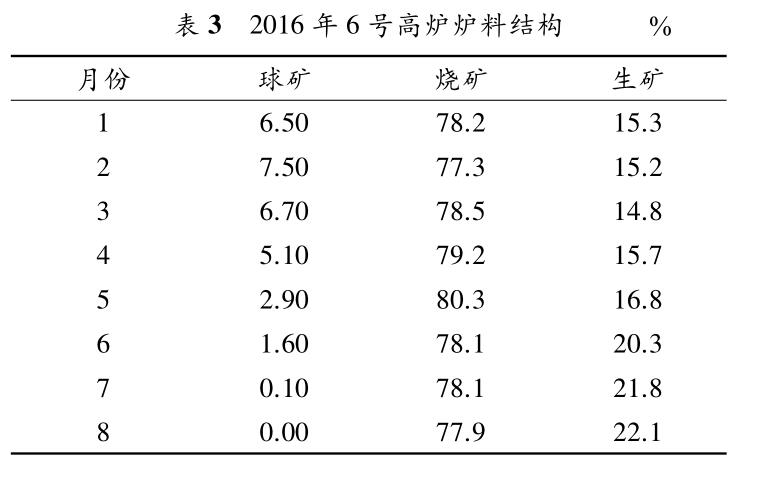

提高入炉生矿比例后,高炉炉料结构发生了明显的变化.2016 年 6 月开始,韶钢 6 号高炉以块带球,入炉块矿由 17!逐步提高至 22!,球矿由 5!减少至零,以价格相对便宜的块矿替代了价格昂贵的球团矿,取得了较好的经济效益.炉料结构变化如表3 所示.

3.2 高炉生产指标情况

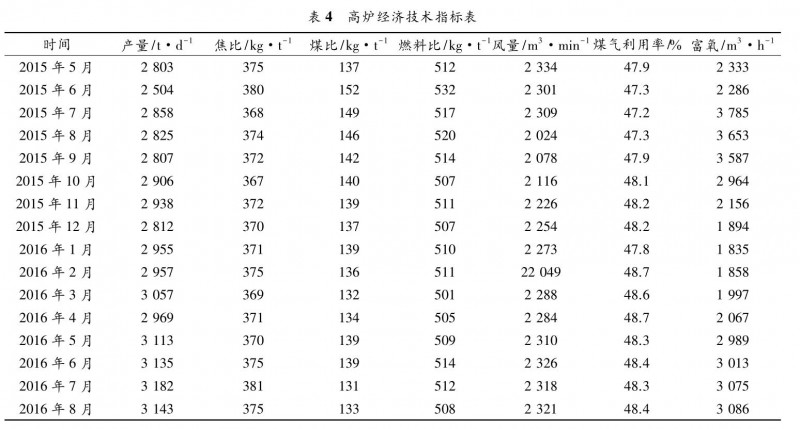

通过采取合理的调节措施,入炉生矿比例增加至 22!,生产 3 个月后,高炉各项参数稳定,炉况顺行良好,各项指标保持在较好的水平.连续 3 个月高炉焦比稳定,燃料比稳定,铁成本最低.高炉各项指标对比如表 4 所示.

4 结 语

1) 提高入炉生矿使用量,首先必须保证炉况顺行,在炉况接受的条件下,逐步提高入炉生矿比例.随入炉生矿比例的增加,炉内调节得当,高炉仍然能保证顺行高产,由此可见,1 050 m 3 级高炉增加入炉生矿的使用量还具有一定的探索空间.

2) 在自产烧结矿不足,进口球矿又昂贵的情况下,为降低铁成本,考虑增加入炉生矿使用量,是具有重要意义的手段,但须尽量保证焦炭质量满足生产要求.

3) 提高入炉生矿比例后,高炉操作者必须高度重视各项操作管理,如原料管理,日常操作管理、冷却系统管理、日常设备点检管理等工作,使各项制度匹配,才能消除提高入炉生矿量后给高炉生产带来的弊端.

4) 当入炉生矿比例增至一定程度,炉况出现波动,日常调节难度增大时,应该积极退守操作,适当降低冶炼强度,尽量避免以牺牲高炉的长期稳定顺行来换取短期的经济效益.