谢绍玮,王小平

(榆中钢铁有限责任公司,甘肃 榆中 730000)

摘 要: 面临钢铁行业严重过剩环境下的市场激烈竞争,钢铁企业不得不在高炉冶炼技术方面不断创新和突破,以应对生存和发展的挑战。榆钢公司借鉴国内外先进技术,逐步降低白云石使用比例直至停配,为西部大型高炉的低 MgO 炼铁技术进行了有益的尝试。

关键词: 氧化镁; 烧结; 炼铁

1 引言

在传统的炼铁工艺中,为满足高炉生产实践中渣系对氧化镁含量的要求,在烧结配料中配加轻烧白云石或在高炉配料中配加白云石等,以满足高炉渣物理和化学性能,保证高炉运行的长期稳定顺行,赢得良好的技术指标和经济效益。

榆钢公司在面对钢铁行业严峻的竞争形势下,为争取进一步降低铁水成本,在 2800m3 高炉进行了降低氧化镁的攻关试验。

2 低氧化镁冶炼的理论和实践依据

2.1 存在的争议

在烧结矿中配加含镁物料时,有利方面是 MgO易与 Fe3O4 结合生成镁磁铁矿( MgO·Fe3O4 ) ,从而阻碍 Fe3O4 氧化为 Fe2O3 ,降低铁酸钙 ( CaO ·Fe2O3 ) 相的生成量,影响成品烧结矿的强度和还原性。同时由于氧化镁的存在,减少了硅酸二钙与难还原钙铁橄榄石、铁橄榄石生成机会,利于烧结生产过程[1]。

不利方面是氧化镁加入阻碍了铁酸钙的生成,如果氧化镁加入过多,在烧结过程中形成以镁硅钙石等多种以玻璃质为基体的低熔点物相,各种物相结晶膨胀系数差异加大,致使烧结矿冷却时产生应力集中而粉化。氧化镁质量分数提高后,烧结矿矿物组成中的 CaO·MgO·SiO2 和硅酸盐玻璃质质量分数明显增加,硅酸盐玻璃质质量分数的增加对烧结矿强度有相当不利的影响[2]。

2.2 烧结方面

从烧结矿生产机理上分析,低硅高碱度烧结矿中黏结相以铁酸钙为主,低 MgO 易于铁酸钙的形成,有助于矿物结构均匀化,烧结矿强度提高,还原性改善,燃料消耗降低,从而使烧结矿的各项指标得到优化。在 SiO2 为 4.40% 时,将 MgO 降低到1.30%,强度可以达到基准的水平,烧结矿粒度组成和成品率均有改善[3]。MgO 含量与烧结机利用系数间试验趋势见图 1。

经试验验证,在烧结矿生产中 MgO 含量增加1%,成品矿的强度将下降 3%,900 ℃还原性将降低5% [1] ; 随烧结矿 MgO 含量降低,烧结矿 RI 和 RDI基本没有变化,只有在 MgO 的质量分数降至 1.4%时,烧结矿 RI 有所提高,而 EDI 明显下降; 随烧结矿 MgO 含量降低,烧结矿 TFe 品位升高,配料中MgO 每降低 0.2%,烧结矿 TFe 品位升高 0.102%;随烧结矿 MgO 含量降低,烧结灰石配加量增加0.67%,白云石配比降低 0.945%,也即熔剂配比减少 0.275%,相应烧结矿熔剂降低 3.02 kg/t [4] 。

2.3 炼铁方面

根据 SiO2 含量为 35%时的 CaO-SiO2-Al2O3 -MgO 四元渣系等黏度图( 图 2) ,图中椭圆形粗实线区域是高炉冶炼适宜的炉渣成分区域。在此区域内,R 2 为 1.1 时,随着 Al2O3 含量提高,黏度增加; 但如果增加适当的 MgO,则仍可保持炉渣具有良好的流动性。因此通过提高 MgO 可以有效解决 Al2O3 含量提高后炉渣流动性和脱硫能力差的问题。MgO含量只要达到 7%以上,终渣即可具有优良的流动性和良好的脱硫能力[5] 。

当炉渣 R2 在 1.0~1.2、CaO 含量在 35%~45%、SiO2 含量在 40%~50%、MgO 含量在 4% ~12%范围内,高 Al2O3 为 15%时,炉渣成分处于较稳定的黄长石区域,炉渣成分波动对熔化温度的影响幅度很小,黏度值很低( ≤0.8 pas) ; 当温度处于 1 400~1 500 ℃时,炉渣的熔化温度和黏度值低且处于稳定阶段,保持高炉炉渣的流动性和稳定性; 当高 Al2O3 = 15%、二元碱度在 1.0~1.25 的范围内,并不需要 8%以上的 MgO 含量,4%~6%的 MgO 含量的炉渣结构同样处于低熔化温度和低黏度的镁黄长石温度区。这就从炉渣理论上告诉我们,在正常条件下,没有必要提高烧结矿和炉渣的 MgO 含量。当炉渣高Al2O3 ≤15%时,提高炉渣的 MgO 含量对改善炉渣的性能几乎没有积极作用。同时,由于炉渣中 MgO 含量降低,致使炉渣三元碱度降低,有利于高炉排碱[4] 。

经试验验证,随烧结矿 MgO 含量降低,高炉入炉品位升高,MgO 每降低 0. 2%,入炉品位升高0.087%; 高炉冶炼矿比降低,MgO 每降低 0.2%,高炉冶炼矿比降低 2.4 kg/ t; 由于入炉品位升高,矿比降低,相应高炉冶炼的利用系数提高,而焦比降低[4],从而降低生产成本,当烧结矿 MgO 每增加1%,吨铁生产成本会提高 82 元/t 以上[1]。

3 低 MgO 实践

3.1 具备的条件

⑴进行了组织机构改革,实现铁烧焦一体化生产组织模式。炼铁厂内组织烧结、炼铁管理技术人员进行了系统研究。

⑵形成铁烧两工序试验的系统方案,协调开展,整体推进。

⑶因配加进口矿少、周边资源 Al2O3 较低,Al2O3含量控制在 10%~13%,具有较好的物质基础。

⑷烧结矿 MgO 含量在 2.5%左右,炉渣 MgO 含量控制 8.5% ~10.5%。经分析,理论上炉渣中 MgO含量控制 6.5%~7.5%,完全可以满足高炉炉渣脱硫及排碱要求。

⑸碱负荷 7.0 kg/t 以内,其中钾负荷 3.0 kg/t,锌负荷 1.2 kg/t。

⑹烧结矿主要成分见表 1。

⑺具有低 MgO 冶炼的成功经验。有浦项制铁、京唐公司、包钢公司等进行了成功研究和实践。

3.2 烧结方面

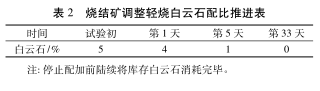

⑴试验方案启动后烧结矿中轻烧白云石配加调整过程见表 2。

⑵停配轻烧白云石后,烧结矿主要成分见表 3。

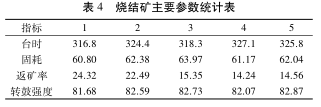

⑶试验后,烧结矿生产情况主要统计见表 4。

虽然烧结矿中增配了大量油泥、除尘灰、周边低品粉矿、硫酸渣等低价杂料替代精矿,但试验仍有较为明显的结果。

3.3 炼铁方面

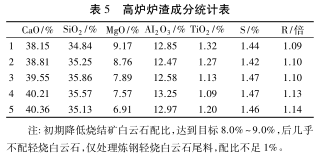

⑴试验过程炉渣情况见表 5。

⑵成本影响分析。在烧结矿停配轻烧白云石后,在保证烧结矿质量、强度不变的条件下,减少白云石支出、配加低价物料、提高成品等综合原料成本降低 68.12 元/t。

4 结语

⑴停配轻烧白云石等含镁物质,理论上完全可行,实践中依靠采购原料自带 MgO 组织生产,对高炉炉渣性能负面影响不大,并具有可观效益。

⑵烧结过程停配轻烧白云石等含镁物质后,烧结矿的强度有所改善,返矿率降低明显。

⑶ 烧结矿停配轻烧白云石等含镁物质后,在保证烧结矿强度不变的条件下,可积极消化油泥、瓦斯灰等回收物料,降低固废对环境带来的风险。

参考文献:

[1] 徐满兴.低成本、低燃料比炼铁、求解“三大争议”[N].中国冶金报,2013( 12) .

[2] 聂绍昌.新钢配加镁质灰提镁烧结的研究与生产实践[J].江西冶金,2009( 4) .

[3] 杨冬峰.高铁低硅低镁烧结矿试验研究[J].世界钢铁,2011( 6) .

[4] 戴晓天.包钢烧结矿降 MgO 的试验研究[N].包头钢铁学院学报,2003( 6) .

[5] 邬虎林.包钢 4150m3 高炉降低 MgO 研究[J].炼铁,2016( 10) .