徐 宏

(酒钢集团榆中钢铁有限责任公司,甘肃 兰州 730100)

摘 要 :高炉容易受到生产条件、高炉炉况等因素影响,导致铁水含碳量下降,尤其使用时间长的高炉下降幅度较为显著,现根据榆钢1号高炉实际生产条件,根据冶炼学原理并结合生产积极,找出原因,为下一步改善双高炉炉况提供理论依据。

关键词 :高炉 ;渗碳 ;炼铁 ;含碳量

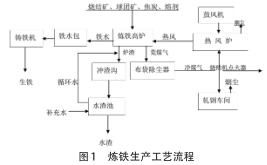

高炉炼铁是铁矿石中铁的氧化物被还原成单质铁的过程,即使用焦炭做燃料和还原剂,在高温下将铁矿石(如Fe2O3 、Fe3O4 、Fe2 SiO4 、Fe3O4 ·TiO2 等)还原为液态生铁,如图1所示。在铁矿石冶炼时,炉料(矿石、熔剂、焦炭)通过装料设备按照一定的比例一定的顺序从炉顶装入高炉内。冶炼时,高温吹氧,热风从下部风口鼓入与焦炭反应生成高温还原性煤气 ;炉料逐渐被熔化并逐渐下降,在下降过程时,铁矿石被加热、还原、熔化、造渣,发生一系列物理化学变化,生成的液态渣、铁聚集于炉缸内,周期地从高炉排出。煤气流上升过程中,温度不断降低,成分逐渐变化,最后形成高炉煤气从炉顶排出。

高炉冶炼的主要产品是生铁。生铁是铁与碳及其它一些元素的合金。通常,生铁含铁94%左右,含碳4%左右。其余为硅、锰、磷、硫等少量元素。一般来说,生铁和钢的化学成分主要差别是含碳量。钢中含碳量最高不超过2.11%。当铸铁中含碳量大于5.0%时,铸铁脆性很大。生铁可分为炼钢生铁、铸造生铁。炼钢生铁供转炉、电炉炼钢使用,约占生铁产量的80-90%。铸造生铁又称为翻砂铁或灰口铁,主要用于生产耐压铸件,约占生铁产量的10%左右。铸造生铁的主要特点是含硅较高,在1.25~4.25%之间。硅在生铁中能促进石墨化,即使化合碳游离成石墨碳,增强铸件的韧性和耐冲击性并易于切削加工。高炉还可生产特殊生铁,如锰铁、硅铁、镜铁(Mn10-25%)、硅镜铁(Si9-13%,Mn18-24%)等,主要用作炼钢脱氧剂和合金化剂。

2 高炉铁中含碳量

碳溶解在固态或液态铁中的过程称。当炉料融化时,在高炉上部已有部分铁矿石逐渐还原成金属铁。随渗碳着温度的不断升高逐渐有更多的铁被还原出来,刚还原出来的铁呈多孔海绵状,称为海绵铁,早期出现的海绵铁成分较纯,这种铁几乎不舍碳,而在后期高炉内形成的生铁(除了硅、锰、磷和硫等元素的渗入或去除外)的主要是经过渗碳,提高其含碳量。炉内渗碳大致可分三个阶段 :第一阶段,海绵铁的渗碳.在400℃ -600℃时在高炉内的海绵铁发生CO烟碳析反应,固体海绵铁开始发生如下的渗碳过程,2C→CO2 +[C],其中一部分碳参与还原反应,一部分碳吸附在海绵铁上进入生铁,即2CO+3Fe=Fe3C+CO2 ,当反应

达到平衡时,海绵铁中含碳量可达1.5%,这一阶段的渗碳量占全部渗碳量的l.5%左右。第二阶段,液态铁的渗碳。经初步渗碳的金属铁在1400℃左右时与炽热的焦炭继续进行固相渗碳,开始熔化为铁水,穿过焦炭滴入炉缸。第三阶段,炉缸内的渗碳过程。

炉缸部分只进行少量的渗碳,一般只有0.1%-0.5%。经过以上阶段铁水在向炉缸滴落的过程中,除了渗碳反应外,还有硅、锰、磷进入生铁,脱除硫等有害杂质,形成最终成分的生铁。炉渣对高炉的炉况和生铁的质量有着决定性的影响。要想炼好铁,必须造好渣。但实验表明,未融化的海绵铁含碳量小于1.0%,当其熔化后,在滴落过程中与焦炭等有良好的接触反应条件,渗碳迅速进行 :3Fe+C=Fe 3 C在炉腰部位含碳量可达2.5%-3.0% ;在滴落带下部达到最大,近乎饱和 ;在风口区又被氧化一部分,在炉缸仍有少量渗碳过程。

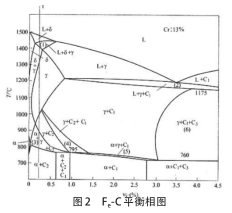

铁中的最终含碳量与温度的关系。在Fe-C平衡相图(如图2所示)上1153℃处共晶点饱和碳量为4.3%,随着温度的提高,饱和碳量高。%C=1.3+2.57×10 -3 T,其中T为铁水温度。按照F e -C相图分析如下所示 :铁碳合金是铁与碳组成的合金,在合金中当碳含量超过固溶体的溶解限度后,剩余的碳以两种存在方式 :渗碳体Fe 3 C或石墨。凡成分贯穿包晶转变恒温线的铁碳合金(w(C)=0.09%-0.53%),冷却到1495℃,w(C)=0.53%的液相与w(C)=0.09%的δ相发生包晶反应,生成w(C)=0.17% 的 γ 相 即 奥 氏 体 A。2)共 晶 转 变(1148 ℃),w(C) =2.11-6.69%的合金冷却时,在1148℃都发生共晶转变。共晶转变产物共晶体(γ+Fe 3 C)是奥氏体与渗碳体的机械混合物,称为莱氏体,用符号Ld表示。莱氏体体中,渗碳体是一个连续分布的基体相,奥氏体则呈颗粒状分布在渗碳体基体中。由于渗碳体很脆,所以莱氏体是一种塑性很差的组织。

铁中的最终含碳量与其他元素的关系,碳在铁水中的溶解度还受铁中其他元素的影。由于Mn、Ti、V、Cr等元素也能与C生成化合物并溶于铁,因而提高了碳的溶解度。

反之铁水中的S、P、Si的增加则使Fe3C等碳化物分解,从而使铁水含碳量降低冶炼普通生铁计算式如下 :

% C = 1 . 3 4 + 2 . × 1 0- 3 T - 0 . 3 5 [ P ] - 0 . 3 [ S i ] -0.54[S]+0.04[Mn]+0.17[Ti]

3 榆钢高炉铁水含碳量低原因分析

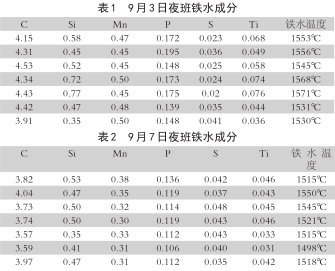

高炉铁水成分以1#号高炉9月3日夜班与9月7日夜班铁次为例进行对比 :

对两日数据指标的对比可以看出 :(1)高炉铁水温度下降较为明显,这与1#高炉近期炉况转差有一定联系,高炉为提高煤气利用率,采取抑制边缘的装料制度,导致炉内风量减小,风压高,但是煤气利用率未见好转,操作时工长炉温控制相比有所下降,同时风温使用水平下降,致使铁水物理热下降,影响炉内铁水渗碳。(2)由于高炉原料结构有所变化,黑鹰铁矿粉的含Mn量较高,在烧结矿中的配比由原来的15%下调至12%,使高炉入炉料的Mn含量下降,最终导致铁水Mn含量下降影响铁水渗碳。另外铁水中Ti含量下降,S含量整体上升,也是导致铁水含碳量低的原因。(3)由于高炉炉况顺行转差,加之高炉有减风坐料,高炉炉缸活跃度受到影响,这也使得铁水在炉缸渗碳的效果减弱,从而影响铁水渗碳。

通过对高炉铁水含碳量理论分析和1#高炉铁水含碳量实践检验可以得出影响铁水含碳量的主要因素有 :铁水温度的影响、铁水温度越高,则渗碳越多 ;焦炭用量及其质量 ;铁水中的其他化学元素 ;炉缸的活跃程度。

4 提高高炉铁水含碳量采取的措施

针对以上原因对高炉铁水含碳量低的问题可以采取的应对措施有 :(1)调整装料制度,改善炉况,提高煤气利用率,降低工长操作难度,控制炉温在合理的范围内 ;并且对高炉送风管道及送风制度进行改造,满足高风温需要 ;提高送风装置质量,使之满足1220℃风温水平要求,使平均风温水平提高达到1190℃,以提高铁水物理热,最终提高铁水含碳量。(2)对高炉制定合理的炉料结构,做好原燃料的合理配置,使高炉入炉料的成分稳定,保证铁水的含碳量稳定。(3)确保炉况长期稳定顺行,减少减风坐料,保证炉缸活跃,提高铁水在炉缸的渗碳效果。